Tabla de Contenidos

- ¿Qué es la corrosión bajo aislamiento y por qué es un riesgo?

- ¿A qué temperatura se produce la corrosión bajo aislamiento?

- Mecanismos de daño asociados a la corrosión bajo aislamiento

- ¿Cómo se detecta la CUI sin retirar el aislamiento?

- Tecnologías avanzadas para inspección de CUI en campo

- ¿Cuál es la mejor forma de prevenir la corrosión bajo aislamiento?

- Conclusiones

- Referencias

- Preguntas frecuentes (FAQs)

- ¿Cuáles son los primeros indicadores indirectos de CUI en campo?

- ¿La corrosión bajo aislamiento puede desarrollarse en sistemas nuevos?

- ¿Cada cuánto tiempo debe evaluarse el riesgo de CUI en un activo aislado?

- ¿Es posible priorizar zonas críticas de CUI sin retirar el aislamiento?

- ¿Cómo impacta la CUI en la vida remanente de tuberías industriales?

La corrosión bajo aislamiento (CUI), por sus siglas en inglés) es uno de los mecanismos de daño más complejos y subestimados en instalaciones industriales. Se desarrolla fuera del campo visual, progresa de forma silenciosa y, cuando se manifiesta, suele hacerlo mediante fallas repentinas con impacto directo en la seguridad, el ambiente y la continuidad operativa. En tuberías industriales y equipos aislados térmicamente, la combinación de humedad, temperatura y diseño crea condiciones ideales para la degradación acelerada del material.

Desde la perspectiva de la integridad mecánica, la CUI representa un riesgo crítico porque escapa a los esquemas tradicionales de inspección y mantenimiento. Retirar el aislamiento de forma sistemática resulta costoso, invasivo y, en muchos casos, impracticable. Por ello, la evolución de la inspección no destructiva y el uso de tecnologías avanzadas se han convertido en un eje estratégico para identificar, evaluar y gestionar este daño oculto, transformando la forma en que las organizaciones enfrentan la corrosión bajo aislamiento en entornos industriales complejos.

¿Qué es la corrosión bajo aislamiento y por qué es un riesgo?

Definición técnica de la corrosión bajo aislamiento (CUI)

La corrosión bajo aislamiento, conocida como CUI (Corrosion Under Insulation), es un mecanismo de daño que ocurre en la superficie externa de tuberías, recipientes y equipos metálicos recubiertos con aislamiento térmico. Se desarrolla cuando la humedad, proveniente de lluvia, condensación, lavado o fugas de proceso, penetra el sistema de aislamiento y queda atrapada entre el material aislante y el metal.

Al no ser visible, la corrosión progresa de forma silenciosa, favorecida por la temperatura de operación, la presencia de oxígeno y, en algunos casos, contaminantes como cloruros o compuestos sulfurosos. Este fenómeno puede manifestarse como corrosión generalizada, picaduras localizadas o corrosión acelerada en zonas específicas como soldaduras, soportes y penetraciones del aislamiento.

Por qué la CUI es un desafío para la integridad mecánica

Desde el punto de vista de la integridad mecánica, la CUI representa un riesgo oculto de alto impacto. Al desarrollarse fuera del campo visual, suele escapar a los programas de inspección convencionales basados en observación directa. Normas como API 570 reconocen la corrosión bajo aislamiento como un daño crítico en sistemas de tuberías. En la práctica, API 570 establece lineamientos específicos para identificar, evaluar y gestionar este tipo de degradación en líneas aisladas, mientras que API 581 la incorpora como un factor relevante en los análisis de riesgo dentro de esquemas de la inspección basada en riesgos (Risk-Based Inspection).

La dificultad para detectar la CUI a tiempo incrementa la probabilidad de fallas catastróficas, incluyendo fugas, rupturas y pérdidas de contención, con consecuencias severas en seguridad, ambiente y continuidad operativa.

¿A qué temperatura se produce la corrosión bajo aislamiento?

Rangos térmicos críticos en sistemas con aislamiento térmico

La corrosión bajo aislamiento no ocurre de manera uniforme a cualquier temperatura, sino que se concentra en rangos térmicos específicos donde la presencia de humedad es más probable. En aceros al carbono, la CUI suele desarrollarse con mayor severidad entre aproximadamente 25 °C y 120 °C, un intervalo en el que la evaporación no es lo suficientemente rápida para eliminar la humedad retenida. En aceros inoxidables, especialmente aquellos susceptibles a corrosión bajo tensión, el rango crítico puede extenderse hasta 150 °C, particularmente en presencia de cloruros. Estos rangos hacen que equipos en operación intermitente o con variaciones térmicas sean especialmente vulnerables.

Influencia del tipo de aislamiento y ciclos operativos

El tipo de aislamiento térmico juega un papel determinante en la severidad de la CUI. Materiales con alta capacidad de absorción de agua o baja capacidad de drenaje favorecen la humedad retenida contra la superficie metálica. Asimismo, los ciclos operativos de calentamiento y enfriamiento promueven la condensación dentro del sistema de aislamiento, creando condiciones repetitivas de mojado y secado que aceleran los procesos corrosivos. Por esta razón, la gestión efectiva de la CUI requiere comprender no solo la temperatura de operación, sino también el comportamiento térmico y ambiental del sistema a lo largo del tiempo.

Mecanismos de daño asociados a la corrosión bajo aislamiento

Corrosión generalizada y localizada bajo aislamiento

La corrosión bajo aislamiento puede manifestarse mediante distintos mecanismos de daño, cuya severidad depende de la geometría del sistema, la composición del material y las condiciones ambientales. La corrosión generalizada ocurre cuando la humedad se distribuye de manera relativamente uniforme bajo el aislamiento, provocando una pérdida progresiva y extendida de espesor.

En contraste, la corrosión localizada, como picaduras o ataques concentrados, se desarrolla en puntos específicos donde el agua queda atrapada por más tiempo, por ejemplo, en soportes, soldaduras, penetraciones del aislamiento o zonas con daños mecánicos. Estos ataques localizados son particularmente peligrosos porque pueden reducir rápidamente el espesor remanente sin señales externas evidentes, elevando el riesgo de fugas inesperadas.

CUI en aceros al carbono y aceros inoxidables

En aceros al carbono, la CUI suele evolucionar como corrosión uniforme o localizada, acelerada por la presencia de oxígeno y contaminantes disueltos en el agua retenida. En aceros inoxidables, el problema adopta una dimensión adicional: la presencia de cloruros bajo aislamiento puede inducir corrosión bajo tensión (SCC), incluso en materiales considerados resistentes a la corrosión. Desde un enfoque de Risk-Based Inspection (RBI) y Asset Integrity Management (AIM), comprender estos mecanismos es esencial para priorizar equipos, definir intervalos de inspección y evitar degradaciones que puedan comprometer la integridad mecánica del sistema.

¿Cómo se detecta la CUI sin retirar el aislamiento?

Limitaciones de la inspección visual tradicional

La inspección visual, aunque es una herramienta básica en programas de mantenimiento, presenta serias limitaciones frente a la corrosión bajo aislamiento. Al encontrarse el daño oculto tras el aislamiento térmico, los signos externos suelen ser tardíos o inexistentes. La remoción parcial del aislamiento, además de costosa y disruptiva, solo proporciona información puntual y puede pasar por alto zonas críticas donde la corrosión avanza de forma silenciosa, lo que evidencia los desafíos técnicos asociados a la evaluación de la CUI. Estas limitaciones han impulsado la adopción de técnicas capaces de evaluar la condición del metal sin comprometer la operación ni la integridad del sistema de aislamiento.

Inspección no destructiva aplicada a CUI

La inspección no destructiva (END) ha evolucionado para responder a este desafío, incorporando métodos que permiten detectar indicios de CUI sin retirar el aislamiento.

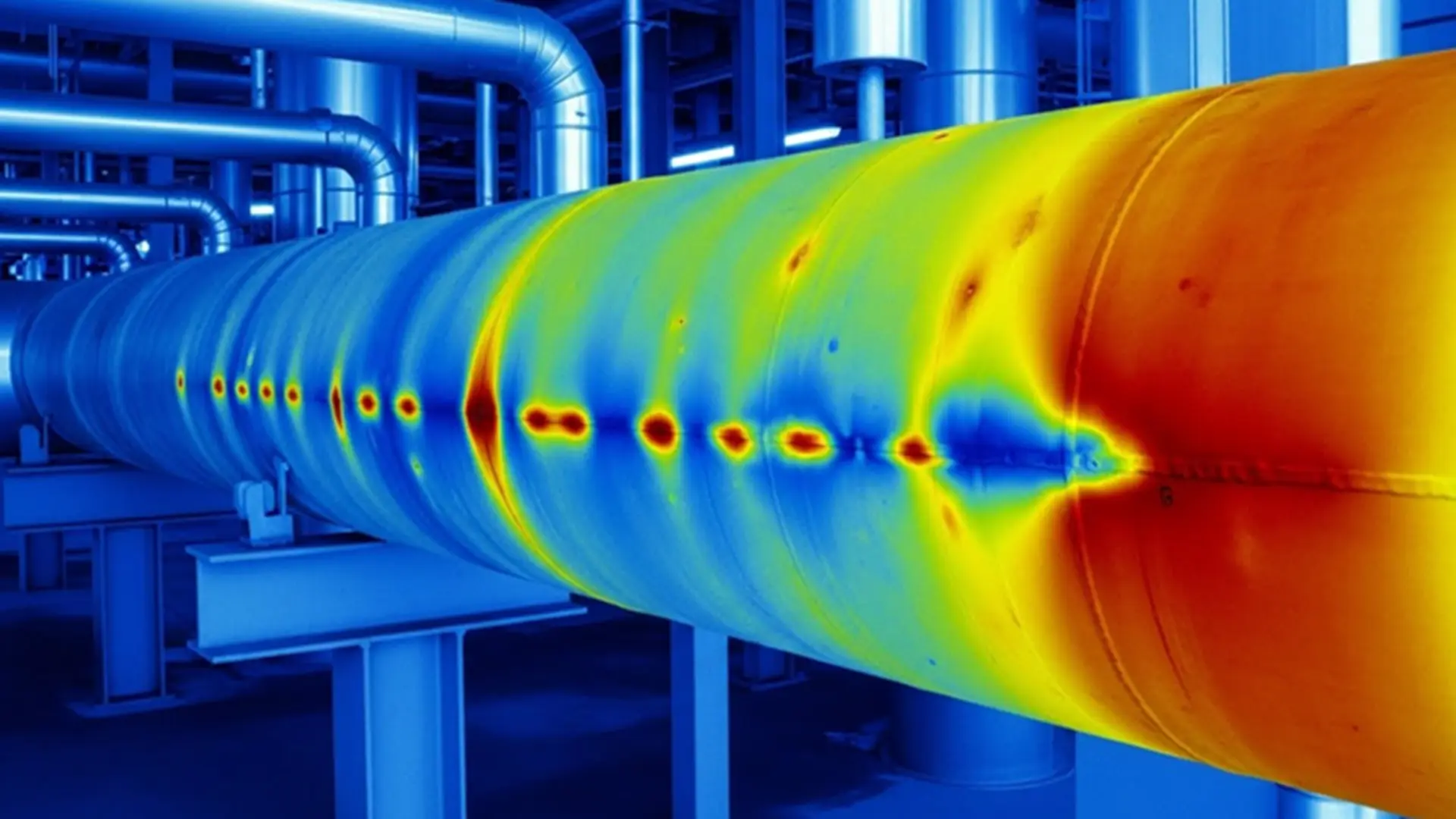

- Termografía infrarroja en aislamiento térmico: Se usa para identificar anomalías térmicas en la superficie del aislamiento que pueden indicar presencia de humedad, pérdida de eficiencia térmica o condiciones propicias para la CUI, siendo especialmente útil como herramienta de cribado.

- Inspección por Corrientes de Eddy Pulsadas: Las corrientes de Eddy pulsadas (PEC) permiten evaluar pérdidas de espesor a través del aislamiento, ofreciendo información cuantitativa sobre la condición del metal en áreas específicas sin desmontaje.

- Ultrasonido avanzado: PAUT y TOFD: Técnicas ultrasónicas avanzadas como PAUT y TOFD facilitan la detección y caracterización de daños localizados, proporcionando imágenes detalladas del estado del material y fortaleciendo la toma de decisiones en programas de integridad mecánica.

El siguiente video ofrece una visión práctica de cómo diversas técnicas de inspección no destructiva se aplican en campo para la detección y gestión de la corrosión bajo aislamiento, incluyendo Corrientes de Eddy Pulsadas (PEC), inspección por ultrasonido guiado, radiografía computarizada, fluoroscopía e inspección visual conforme a API 570. Video cortesía de MISTRAS Group, proveedor de soluciones integrales para la protección de activos. Todos los derechos pertenecen al propietario original del contenido.

Programa de Corrosión Bajo Aislamiento (CUI).

Tecnologías avanzadas para inspección de CUI en campo

Monitoreo guiado por ultrasonido en tuberías industriales

¿Por qué el ultrasonido guiado es una tecnología clave para la detección de CUI? El monitoreo guiado por ultrasonido permite inspeccionar largas secciones de tuberías industriales aisladas, facilitando la detección temprana de corrosión bajo aislamiento (CUI) sin necesidad de retirar el aislamiento ni interrumpir la operación.

El monitoreo guiado por ultrasonido (Guided Wave Testing, GWT) representa una de las soluciones más maduras y robustas para la detección de corrosión bajo aislamiento (CUI) en tuberías industriales extensas. A diferencia de los métodos puntuales, esta tecnología permite inspecciones de largo alcance mediante la propagación controlada de ondas ultrasónicas de baja frecuencia a lo largo del eje de la tubería, identificando zonas con pérdida de espesor, corrosión localizada o defectos geométricos sin retirar el aislamiento.

En este ámbito, empresas especializadas como Guided Ultrasonics Limited han desarrollado sistemas de inspección por ondas guiadas con dos enfoques complementarios:

- Sistemas de screening, orientados a la detección rápida de áreas con indicios de degradación en grandes longitudes de tubería, ideales para priorización dentro de programas RBI.

- Sistemas de escaneo (scanning), como los métodos cuantitativos de corto alcance, que permiten mediciones precisas del espesor remanente y la caracterización de corrosión en zonas específicas, incluso con acceso limitado y mínima preparación superficial.

Esta combinación de inspección de alcance extendido y verificación cuantitativa convierte al ultrasonido guiado en una herramienta estratégica para la gestión de CUI en líneas aisladas, elevadas o de difícil acceso, reduciendo costos, tiempos de intervención y exposición al riesgo.

Radiografía computarizada y técnicas emergentes

Como complemento al ultrasonido guiado, la radiografía computarizada aplicada a tuberías aisladas ha ganado relevancia en escenarios donde se requiere una evaluación volumétrica detallada del daño. Estas técnicas permiten identificar corrosión localizada, pérdida de sección y variaciones de densidad asociadas a CUI, sin desmontar completamente el aislamiento. Aunque su aplicación sigue siendo selectiva por consideraciones operativas y de seguridad, su integración con técnicas guiadas y análisis digital amplía el espectro de soluciones disponibles para inspección avanzada en campo.

Monitoreo de humedad y sensores embebidos en aislamiento

Sensores de humedad y monitoreo remoto continuo

Más allá de la inspección periódica, la evolución hacia esquemas de monitoreo continuo ha redefinido la forma de gestionar la corrosión bajo aislamiento. El uso de sensores de humedad y sistemas permanentemente instalados permite detectar condiciones precursoras de CUI, como ingreso de agua o retención prolongada de humedad, antes de que se manifieste una pérdida significativa de espesor. En soluciones avanzadas, estos sensores se integran a anillos de transducción permanentes, capaces de generar y recolectar datos de condición estructural de manera continua, incluso en entornos operativos severos.

Integración con mantenimiento predictivo

Cuando los datos provenientes de sensores y sistemas de monitoreo, incluidos sensores de humedad instalados en el aislamiento, se conectan a plataformas digitales, el enfoque evoluciona hacia el mantenimiento predictivo. En arquitecturas como las empleadas por GUL, la información recolectada puede transmitirse de forma inalámbrica, procesarse mediante software analítico especializado y correlacionarse con variables operativas como temperatura, presión o cambios de régimen.

Esta integración permite anticipar tendencias de degradación, optimizar intervalos de inspección y respaldar decisiones basadas en riesgo dentro de programas de integridad mecánica y RBI, transformando la CUI de un problema reactivo a un fenómeno gestionable en tiempo casi real.

¿Cuál es la mejor forma de prevenir la corrosión bajo aislamiento?

Selección de recubrimientos para CUI

La prevención efectiva de la corrosión bajo aislamiento (CUI) comienza con una correcta selección de recubrimientos diseñados específicamente para operar en ambientes húmedos, con variaciones térmicas y acceso limitado. Los recubrimientos más utilizados frente a la CUI incluyen epóxicos de alta resistencia térmica, sistemas reforzados con escamas de vidrio, fenólicos y recubrimientos protectores para CUI capaces de mantener su adherencia y propiedades barrera incluso bajo ciclos repetitivos de mojado y secado.

Estos sistemas deben presentar baja permeabilidad al agua, resistencia química y estabilidad térmica dentro del rango de operación del equipo. Más allá del tipo de recubrimiento, la calidad de la preparación de superficie y la correcta aplicación son factores determinantes para reducir el riesgo de degradación prematura bajo el aislamiento, especialmente cuando estas prácticas se complementan con técnicas de cribado como la termografía infrarroja para identificar zonas con posible ingreso de humedad.

Diseño, drenaje y gestión del aislamiento

El diseño del sistema de aislamiento es tan crítico como el recubrimiento. Una gestión adecuada incluye barreras de vapor eficientes, pendientes y sistemas de drenaje que eviten la acumulación de agua, así como sellos confiables en penetraciones, soportes y discontinuidades. La selección de materiales con baja absorción de humedad y la implementación de inspecciones periódicas del aislamiento reducen significativamente la probabilidad de ingreso y retención de agua. En conjunto, estas prácticas transforman la prevención de la CUI en un enfoque integral, donde diseño, materiales y operación actúan de forma coordinada.

Gestión de la corrosión bajo aislamiento en programas RBI

Integración de CUI en API 581 y RBI cuantitativo

En los programas modernos de Risk-Based Inspection, la corrosión bajo aislamiento no debe tratarse como un daño genérico, sino como un mecanismo con comportamiento propio y alta incertidumbre asociada. API 581 reconoce esta complejidad al modelar la CUI mediante factores específicos que influyen directamente en la probabilidad de falla, tales como el rango de temperatura, el tipo de aislamiento, la exposición ambiental, la efectividad del recubrimiento y el historial de ingreso de humedad.

En un RBI cuantitativo, estos factores permiten ajustar curvas de degradación y escenarios de daño, diferenciando activos con aislamiento aparentemente similar pero con perfiles de riesgo completamente distintos. La inclusión de datos provenientes de inspección avanzada y monitoreo continuo reduce la dependencia de supuestos conservadores, mejorando la precisión del análisis y permitiendo priorizaciones dinámicas basadas en condición real, no solo en edad o servicio.

CUI como variable crítica en integridad mecánica

Desde una perspectiva de integridad mecánica, la CUI actúa como un multiplicador de riesgo oculto, ya que puede evolucionar fuera de los ciclos normales de inspección y manifestarse de forma abrupta. Su correcta gestión dentro del RBI impacta directamente en la confiabilidad de los intervalos de inspección, la definición de planes de mitigación y la asignación de recursos de mantenimiento.

Incorporar la CUI como variable crítica implica conectar inspección, monitoreo, recubrimientos y diseño del aislamiento en un mismo marco de decisión. Este enfoque integrado permite anticipar pérdida de espesor significativa antes de alcanzar estados críticos, reducir eventos de fuga inesperados y alinear la estrategia de integridad con objetivos de seguridad, disponibilidad y desempeño del activo a largo plazo.

Conclusiones

La corrosión bajo aislamiento no es solo un problema técnico; es una prueba de madurez para los programas de integridad mecánica. Su carácter oculto, su evolución silenciosa y su capacidad de generar fallas abruptas obligan a las organizaciones a abandonar enfoques reactivos y adoptar una visión más integral del riesgo. Hoy resulta claro que la CUI no puede gestionarse únicamente con inspecciones esporádicas ni con soluciones aisladas, sino mediante la combinación inteligente de diseño adecuado, recubrimientos apropiados, inspección no destructiva avanzada y monitoreo continuo.

La verdadera diferencia la marca la capacidad de anticiparse: identificar condiciones precursoras, como ingreso de agua o retención de humedad detectada mediante sensores de humedad, interpretar datos en contexto operativo y tomar decisiones informadas antes de que la degradación comprometa la seguridad o la operación. Integrar la CUI dentro de esquemas RBI cuantitativos y estrategias de mantenimiento predictivo transforma un mecanismo de daño históricamente subestimado en una variable controlable. En ese equilibrio entre tecnología, ingeniería y criterio experto reside hoy la gestión efectiva y sostenible de la corrosión bajo aislamiento.

Referencias

- API (American Petroleum Institute). (2021). API Recommended Practice 583: Corrosion Under Insulation and Fireproofing. American Petroleum Institute.

- NACE International. (2016). Corrosion Under Insulation (CUI): Guidelines for Inspection and Mitigation. NACE International.

Preguntas frecuentes (FAQs)

¿Cuáles son los primeros indicadores indirectos de CUI en campo?

Los primeros indicios suelen ser externos al metal, como deterioro del revestimiento del aislamiento, manchas de óxido, humedad persistente, pérdida de eficiencia térmica o cambios anómalos en la temperatura superficial. Aunque no confirman corrosión, estos signos justifican una evaluación técnica más profunda.

¿La corrosión bajo aislamiento puede desarrollarse en sistemas nuevos?

Sí. La CUI puede iniciarse poco tiempo después de la puesta en servicio si existen defectos de instalación, sellado inadecuado del aislamiento, drenaje deficiente o exposición temprana a humedad. La edad del activo no es un factor determinante por sí sola.

¿Cada cuánto tiempo debe evaluarse el riesgo de CUI en un activo aislado?

El riesgo de CUI debe revisarse periódicamente dentro del programa RBI, especialmente cuando cambian las condiciones de operación, el entorno, el aislamiento o el historial de inspección. No existe un intervalo único; la frecuencia depende del perfil de riesgo del activo.

¿Es posible priorizar zonas críticas de CUI sin retirar el aislamiento?

Sí. Mediante técnicas de inspección no destructiva, análisis de riesgo y datos históricos, es posible identificar áreas con mayor probabilidad de CUI, como soportes, penetraciones, cambios de diámetro o zonas con ciclos térmicos frecuentes, optimizando recursos de inspección.

¿Cómo impacta la CUI en la vida remanente de tuberías industriales?

La CUI puede acelerar significativamente la pérdida de espesor sin ser detectada, reduciendo de forma no lineal la vida remanente del activo. Por ello, su correcta gestión es clave para evitar estimaciones optimistas que comprometan la seguridad y confiabilidad del sistema.