Tabla de Contenidos

- El rol actualnde los ingenieros de integridad

- ¿Qué aportan hoy los ingenieros de integridad a la industria?

- La digitalización aplicada a la integridad de activos

- Habilidades digitales en los ingenieros de integridad

- Transformación digital en gestión de activos

- Aplicaciones digitales para la integridad industrial

- Formación del ingeniero de integridad digital

- Retos del ingeniero de integridad digital

- Conclusión

- Referencias

- Preguntas frecuentes (FAQs)

La ingeniería de integridad ha trascendido los métodos convencionales y avanza hacia un enfoque digital predictivo. Las plantas energéticas, refinerías, gasoductos y terminales de almacenamiento migran hacia ecosistemas hiperconectados donde los datos, los sensores y la analítica avanzada redefinen cómo se protege la confiabilidad operativa. En este nuevo entorno industrial, los ingenieros de integridad asumen un rol decisivo dentro de la evolución digital.

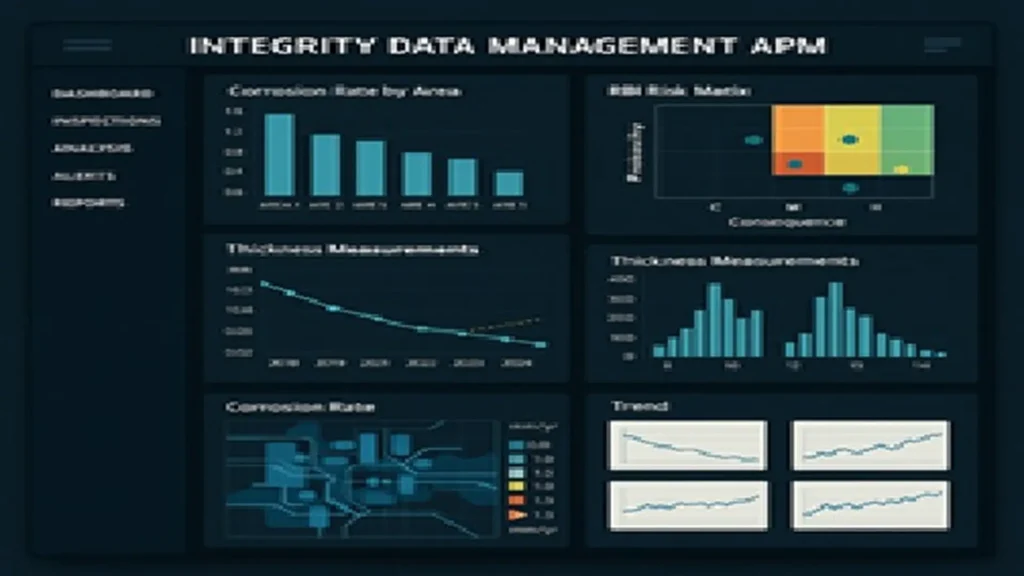

El perfil profesional evoluciona desde la inspección reactiva hacia la toma de decisiones basada en riesgo, apoyado en plataformas IDMS/APM, monitoreo continuo y modelos de degradación. Los sistemas IDMS (Integrity Data Management Systems) y APM (Asset Performance Management) centralizan información de inspección, condición, fallas y criticidad, integrándose en análisis predictivos que respaldan decisiones oportunas y precisas.

Surge así una nueva generación de ingenieros de integridad que combina normas API/ASME/NACE/ISO con habilidades digitales e inteligencia operacional para mantener activos seguros, eficientes y dentro de sus ventanas de operación.

El rol actualnde los ingenieros de integridad

El ingeniero de integridad ya no se limita a aplicar normas o evaluar mecanismos de daño. Hoy es un profesional híbrido que integra ingeniería, datos y gestión de activos para tomar decisiones alineadas con la confiabilidad operacional. Esta evolución exige dominar campos que antes funcionaban por separado, pero que ahora convergen dentro de un enfoque técnico-digital:

- Ingeniería tradicional (API, ASME, NACE, DNV, ISO)

- Analítica de datos y monitoreo industrial

- Gestión de activos bajo ISO 55001

- Estrategias de inspección basadas en riesgo (RBI)

- Evaluaciones Fitness-For-Service (API 579/FFS-1)

- Plataformas digitales como IDMS/APM

Integrar estos dominios es fundamental para garantizar la integridad mecánica y operativa de activos de alto valor,tanques, recipientes a presión, piping, hornos y equipos rotativos, durante su ciclo de vida, tanto en operación como en preservación.

Esta transformación del rol demanda competencias que cubren desde API 510/570/653, corrosión y mecanismos de daño, hasta el manejo de modelos predictivos, sensores IoT y gemelos digitales. La disciplina ha evolucionado y ahora demanda profesionales capaces de sobresalir en entornos industriales cada vez más dependientes de los datos, la analítica avanzada y los sistemas inteligentes.

Un recurso audiovisual reciente de Energy Insider, explica con claridad las funciones modernas del ingeniero de integridad: evaluar condiciones de activos, revisar datos de inspección, aplicar normativas, gestionar riesgos, recomendar intervenciones y sostener la confiabilidad operativa. El material destaca la responsabilidad técnica, el rol estratégico y la importancia de la toma de decisiones basadas en evidencia.

¿Qué hace un ingeniero de integridad?

¿Qué aportan hoy los ingenieros de integridad a la industria?

Los ingenieros de integridad proporcionan lo que ninguna tecnología logra sustituir: criterio técnico con sentido práctico. Transforman datos dispersos en decisiones estratégicas, detectan riesgos antes de que se manifiesten y mantiene la confiabilidad en las operaciones industriales.

Esta contribución no está limitada al cumplimiento de normativas ; sino en equilibrar estándares técnicos, análisis, experiencia en campo y juicio profesional para asegurar que las plantas produzcan de forma segura, sin incidentes que puedan comprometer millones en pérdidas.

La literatura técnica contemporánea destaca que el ingeniero de integridad moderno debe combinar experiencia normativa con capacidad analítica avanzada, priorización basada en riesgo y evaluaciones de aptitud para el servicio. Además, debe integrar datos operacionales, tendencias de degradación y modelos predictivos para tomar decisiones cada vez más confiables y oportunas en entornos industriales complejos.

La digitalización aplicada a la integridad de activos

La digitalización no consiste solo en emplear herramientas tecnológicas; implica integrar operaciones, datos, normativas y procesos en un mismo entorno operativo. Para los ingenieros de integridad, conocer estándares y técnicas de inspección ya no es suficiente: deben comprender sistemas digitales donde estos elementos convergen y se gestionan.

- IoT industrial

- Plataformas en la nube

- Inteligencia operacional

- Analytics y machine learning

- Plataformas de gestión de integridad digital

Esta transición permite pasar del enfoque reactivo a estrategias predictivas basadas en datos confiables y trazables, reduciendo la incertidumbre del riesgo y fortaleciendo la resiliencia operativa.

Elementos clave de la digitalización

El especialista en integridad digital está capacitado para comprender cómo se estructuran, validan y convierten los datos en información útil. Esto implica dominar:

- Sensores y conectividad IIoT

- Integración de datos operacionales y técnicos

- Calidad, trazabilidad y gobernanza del dato

- Modelos analíticos aplicados a degradación

- Gemelos digitales para seguimiento de condición

- Sistemas de gestión de integridad digital como núcleo de gestión

las tecnologías antes mencionadas son muy importantes porque sustentan entornos inteligentes donde la confiabilidad depende tanto de la ingeniería como de la capacidad de interpretar datos para anticipar problemas.

Habilidades digitales en los ingenieros de integridad

La digitalización industrial redefine el perfil profesional. Hoy, el ingeniero de integridad debe interpretar datos, operar plataformas digitales y aplicar criterios predictivos que reduzcan la incertidumbre del riesgo.

Las habilidades digitales son el puente que convierte datos operativos en decisiones alineadas con ISO 55001 y con los objetivos de gestión de activos.

Habilidades técnicas digitales prioritarias

- Dominio operativo de plataformas IDMS/APM

- Uso de algoritmos y modelos predictivos

- Interpretación de datos provenientes de sensores IIoT

- Generación de dashboards e indicadores confiables

- Aplicación de gemelos digitales para modelar degradación

- Automatización de análisis mediante scripting (Python, MATLAB)

- Comprensión de básicos de ciberseguridad industrial

En general estas competencias permiten transformar grandes volúmenes de datos en inteligencia operacional útil para optimizar la vida útil de los activos.

Habilidades estratégicas y colaborativas

El ingeniero en integridad, además de su formación normativa y experiencia en campo, debe incorporar nuevas habilidades estratégicas que faciliten la integración de tecnología en entornos operativos. Esto implica comunicar análisis complejos a equipos no técnicos, justificar decisiones basadas en datos y liderar la adopción de herramientas digitales sin perder el enfoque en seguridad e integridad mecánica.

La coordinación con operaciones, mantenimiento e IT es hoy esencial para que las soluciones digitales realmente agreguen valor y se integren de manera sostenible.

Transformación digital en gestión de activos

La gestión de integridad dejó atrás procesos estáticos; la transformación digital integra datos en tiempo real, historial de fallas, modelos predictivos y evaluaciones FFS en un solo marco de decisión.

Los sistemas predictivos centralizados consolidan esta información y funcionan como el “cerebro digital” del activo, impulsando decisiones más rápidas, precisas y alineadas con los objetivos de disponibilidad.

Inteligencia operacional en activos críticos

La inteligencia operacional representa una herramienta versátil para el ingeniero en integridad. Al combinar historial de degradación, condiciones reales de operación y analítica avanzada, es posible anticipar fallas con mayor precisión.

Métodos como machine learning, análisis de señales, trending y modelos probabilísticos enriquecen el criterio técnico, permitiendo diagnósticos más rápidos y oportunos. Esta integración potencia la capacidad del ingeniero para priorizar riesgos, optimizar recursos y mejorar la continuidad operacional.

Beneficios de la digitalización en la integridad

La digitalización proporciona los siguientes beneficios tangibles:

• Menos inspecciones invasivas

• Mejor priorización por riesgo

• Mayor trazabilidad técnica

• Respuesta más rápida ante degradación

• Extensión de la vida útil de equipos

Así, la integridad evoluciona hacia un sistema inteligente que sostiene operaciones más seguras.

Aplicaciones digitales para la integridad industrial

El ingeniero de integridad moderno actúa como el arquitecto técnico de la digitalización, integrando sensores, datos históricos y analítica avanzada para diseñar estrategias que reduzcan la incertidumbre y eleven la confiabilidad. Esta convergencia transforma la gestión de activos en un sistema proactivo, donde las plataformas de integridad digital centralizan información crítica y facilitan decisiones basadas en evidencia técnica.

En este campo destacan soluciones como las desarrolladas por AsInt, que integran módulos de integridad (IDMS), desempeño de activos (APM) y análisis de riesgo (RBI) en sistemas digitales que permiten priorizar riesgos y anticipar escenarios de degradación con mayor precisión.

Uso práctico de IDMS y APM en activos críticos

Los sistemas IDMS/APM constituyen herramientas centrales para el ingeniero en integridad, ya que consolidan información clave como inspecciones, espesores, hallazgos, fallas y criticidad RBI. La utilización de estos sistemas no reemplaza la experiencia técnica; la refuerza. Permite identificar tendencias operativas, generar alertas tempranas y suministrar datos a modelos predictivos que incrementan la precisión en la toma de decisiones. El resultado es una gestión consistente, trazable y alineada con los principios de confiabilidad y análisis de riesgo.

Monitoreo continuo inteligente

El monitoreo continuo no sustituye el criterio del ingeniero en integridad; se convierte en una extensión de su capacidad de vigilancia técnica. Sensores de vibración, corrosión, presión y temperatura permiten detectar desviaciones antes de que escalen a fallas. Cuando estos datos se integran en plataformas analíticas, el profesional de la ingeniería válida patrones anómalos, ajusta frecuencias de inspección y toma decisiones predictivas; lo cual, reduce paradas no programadas y fortalece la disponibilidad de los activos.

Formación del ingeniero de integridad digital

La industria actual requiere profesionales capaces de integrar ingeniería clásica, gestión de activos (ISO 55001), tecnologías digitales y análisis de datos. La formación moderna debe combinar fundamentos normativos, simulación con datos reales y el manejo de plataformas digitales que sustentan las decisiones basadas en riesgo.

Aunque la mayoría de los ingenieros de integridad provienen de otras ciencias como mecánica, materiales, química o petróleo, ya existen programas de posgrado especializados en integridad de activos e integridad de tuberías en diversas regiones del mundo, lo que evidencia la consolidación de esta disciplina como un rol profesional diferenciado dentro del sector energético e industrial.

De acuerdo con fuentes técnicas internacionales, la ingeniería de integridad se reconoce como una disciplina formal dedicada al diseño, análisis, inspección y gestión del ciclo de vida de activos críticos. Este marco disciplinario respalda la evolución del rol hacia habilidades digitales avanzadas y la integración con plataformas predictivas y sistemas de gestión de activos.

Además, la oferta educativa global incluye especializaciones técnicas centradas en evaluación de riesgo, corrosión, análisis predictivo, monitoreo continuo y toma de decisiones basada en datos, competencias esenciales para garantizar la confiabilidad y la seguridad de los activos industriales modernos.

Retos del ingeniero de integridad digital

Los ingenieros enfrentan desafíos clave: calidad del dato, integración de plataformas, brechas digitales, seguridad OT/IT y resistencia al cambio. Además, deben justificar el retorno de inversión de cada solución tecnológica. Superarlos demanda liderazgo técnico, cultura digital sólida y una visión basada en riesgo que permita decisiones sostenibles.

Conclusión

Los ingenieros de integridad se consolidan como arquitectos de la confiabilidad digital. Integran normas técnicas, habilidades digitales, cultura digital e inteligencia operacional para gestionar activos con precisión y anticipación. El dominio de IDMS/APM, la analítica avanzada y el monitoreo continuo les permite liderar la transformación digital industrial. la adopción de este enfoque convertirá la gestión de activos en un proceso predictivo y estratégico, aportando decisiones de alto impacto técnico y económico en industrias cada vez más complejas.

Referencias

- Peter Trampus; Vjera Krstelj; Giuseppe Nardoni. (2019). NDT integrity engineering – A new discipline. Sciencedirect

- https://cognascents.com/integrity-engineer-2/

- https://www.planitplus.net/JobProfiles/View/944/145

Preguntas frecuentes (FAQs)

¿Qué habilidades digitales necesita un ingeniero de integridad?

Analítica de datos, IDMS/APM, IoT, dashboards, predicción de fallas y cultura digital.

¿Qué diferencia al ingeniero tradicional del ingeniero digital?

El digital integra datos y sensores para decisiones predictivas y en tiempo real.

¿Para qué sirve un sistema IDMS en integridad industrial?

Organiza datos, genera alertas y permite gestionar integridad con trazabilidad completa.

¿Qué tecnologías impulsan la transformación digital industrial?

IA, IoT, gemelos digitales, análisis predictivo y sistemas APM.

¿Cómo mejora el monitoreo continuo la integridad?

Detecta anomalías antes del fallo, reduce paros y optimiza intervenciones.