La industria de petróleo y gas constituyen uno de los principales soportes de la economía; por lo cual, el desarrollo productivo de un país depende directamente de sus recursos naturales y no renovables. La inspección técnica representa una de las actividades más importantes en el sector petrolero, cuya realización está enfocada a determinar el estado físico, mecánico y vida útil de los equipos inspeccionados, con el fin de programar el cambio o reparación de los estos activos.

Una parte importante de las tareas de mantenimiento de una planta industrial corresponden al mantenimiento correctivo o predictivo. Es decir, se revisa el equipo o la instalación, se realizan análisis, mediciones, tomas de datos e incluso simples observaciones visuales, y si se encuentra anormalidades, o si la evaluación de un parámetro no es la adecuada, se ejecutan las acciones necesarias para prevenir y corregir dichas irregularidades.

Para la industria petrolera es prioritario garantizar a lo largo de toda la cadena de suministro, que tanto el personal como sus activos estén protegidos y que sus procesos están optimizados; es decir, desde la extracción, que implica altas presiones y temperaturas, hasta la inspección reglamentaria de los activos de producción o todas las etapas del transporte de hidrocarburos, todo ello sujeto a estrictas regulaciones y estándares normativos.

En este contexto la inspección visual (VT), representa uno de los diferentes métodos de control mediante técnicas no destructivas; la cual, se puede definir como el examen de un material, pieza o producto para evaluar su conformidad usando la vista, sola o con ayuda de alguna herramienta. Es el primer control de equipos nuevos y también de los que se encuentran en servicio. Consiste en revisar la calidad de las superficies, revelando defectos superficiales durante la manufactura y los que puedan formarse durante su operatividad. Su objetivo es detectar y examinar una gran variedad de fallas tales como: abrasión, desgaste por daños mecánicos, procesos de fabricación, corrosión, contaminación, acabado y discontinuidades en uniones; tales como, soldaduras, sellos, conexiones soldadas, entre otros. Las cuales son muy comunes en los materiales y equipos que componen los activos de la industria petrolera.

Principios de la inspección visual

Descripción de la inspección visual y óptica

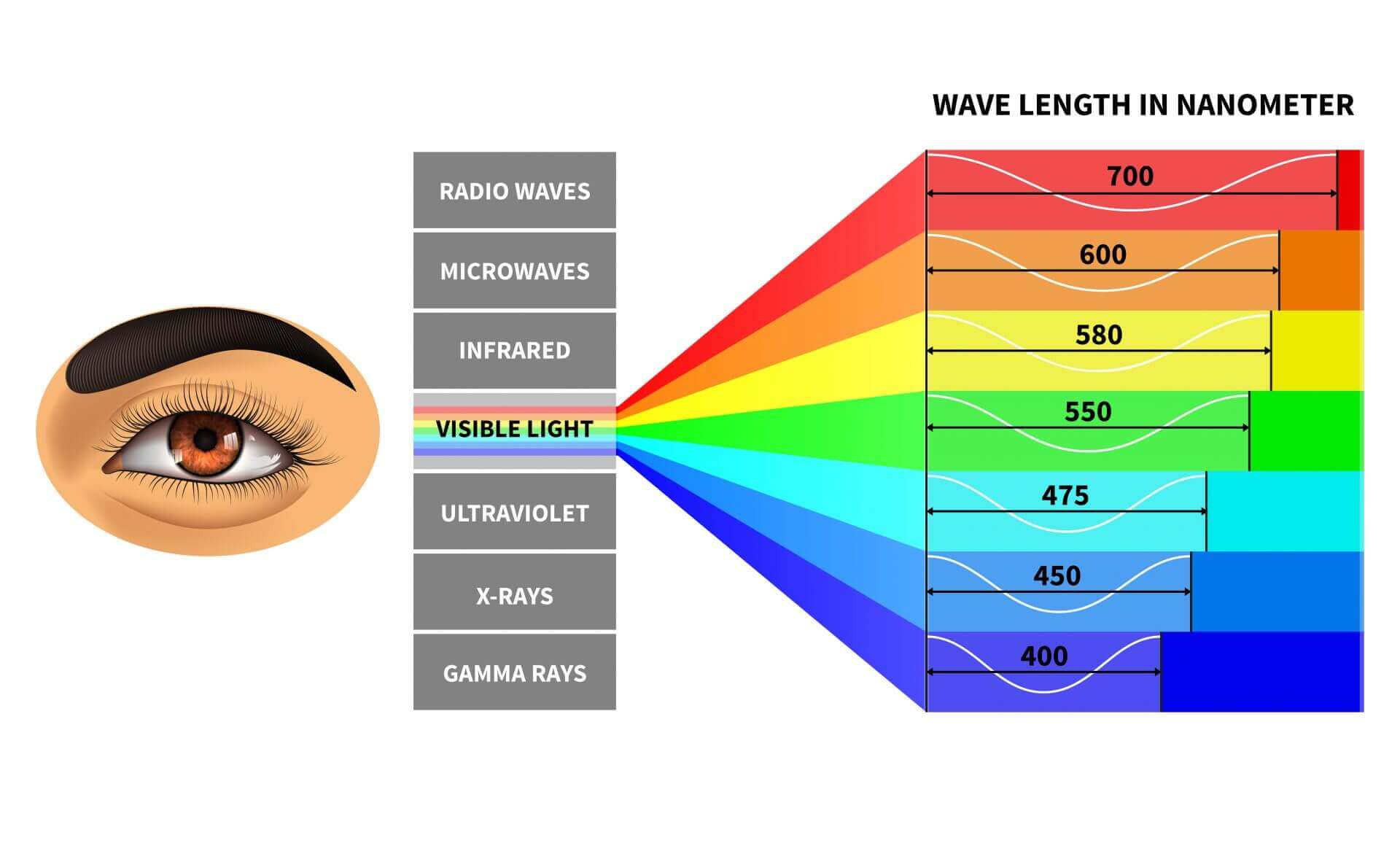

La inspección visual y óptica utiliza la energía de la parte visible del espectro electromagnético (figura 1). Los cambios en las propiedades de la luz, después que entra en contacto con el objeto inspeccionado. La detección puede realizarse o puede ser resaltada mediante el uso de espejos, amplificadores (magnificadores), endoscopio y otros accesorios o instrumentos visuales.

En la inspección visual y óptica, el fenómeno físico usado es la luz, que se encuentra en la porción del espectro electromagnético, con frecuencias entre 370 y 770 nm (nanómetros), que es capaz de excitar la retina humana

Formación de la imagen

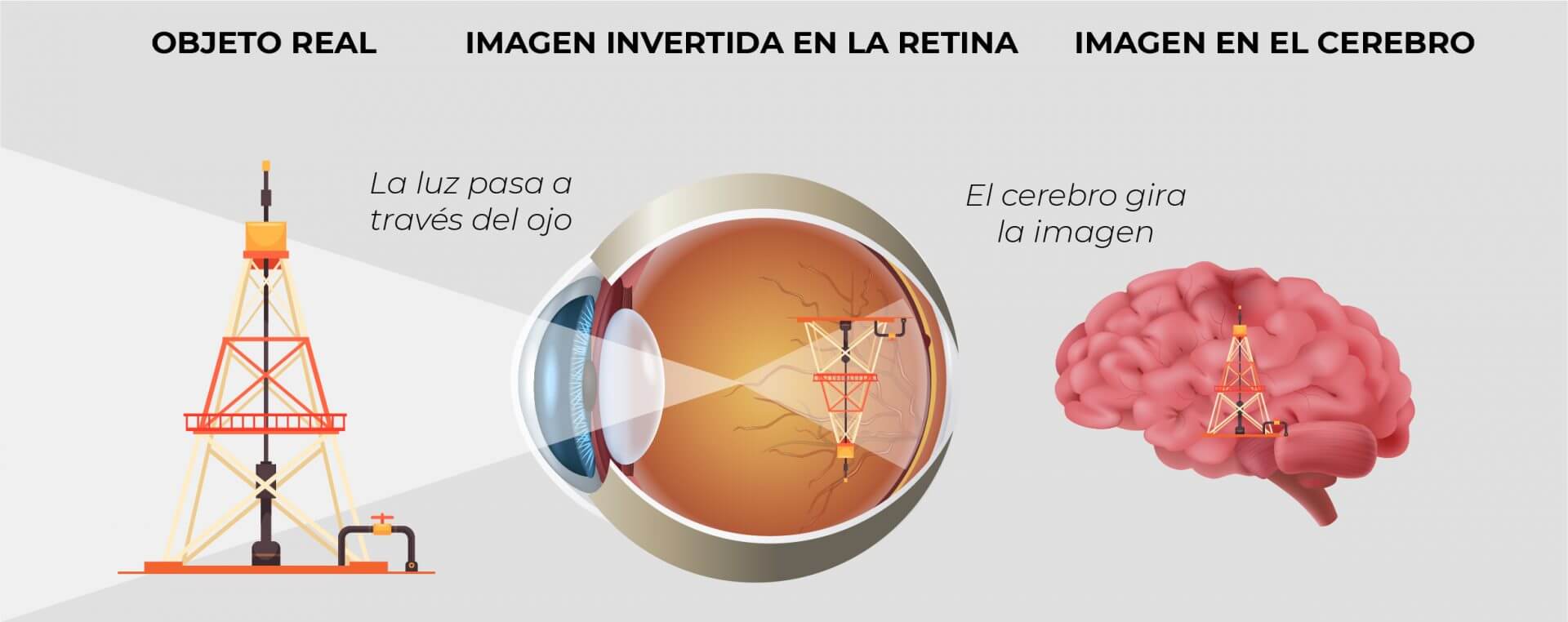

La imagen de un objeto se forma en el ojo humano (figura 2), u otro accesorio sensible a la luz, la mayoría de instrumentos de óptica son diseñados para crear imágenes.

En sistemas de inspección visual y óptica es el ojo humano; el cual, cuenta con una variedad de ajustes automáticos, que le permiten adaptarse y proporcionar una visión definida, aun variando la distancia a través de un rango de intensidades de iluminación. Esta herramienta óptica puede ser comparado con un detector de radiación, realiza un análisis de frecuencias y mide cantidad y dirección. La luz es invisible hasta que encuentra un objeto y se refleja hacia los ojos. Sus componentes y sus funciones principales para la visión, pueden ser comparados con las partes de una cámara.

La habilidad del ojo para adaptarse a las diferentes condiciones de la luz se debe a la operación de la pupila y el iris bajo ciertas condiciones. Es el único método de ensayos no destructivos que tiene identidad propia y va a estar siempre presente o vinculante respecto a otros ensayos.

En muchos casos, la manera en que se forma la imagen y su proporción, pueden determinarse por geometría y trigonometría, sin consideración detallada de la física de los rayos de luz. A esta técnica se le conoce como “óptica geométrica”, la cual incluye la formación de imágenes por medio de lentes y espejos.

Procedimientos y requerimientos de inspección visual (VT)

El resultado de una inspección visual depende del grado de conocimientos y experiencia que la persona tenga sobre el objeto inspeccionado; de allí, que este método de ensayo no destructivo dependerá de la “Experticia” del inspector. En la industria petrolera reconocer si los platos o bandejas de una torre de fraccionamiento están en buen estado, va depender de la experiencia, los conocimientos adquiridos sobre equipos a presión (API 510), para poder caracterizar y determinar bajo criterios de aceptación y rechazo las condiciones existentes en estas unidades.

Con respecto a otros métodos de Ensayos No Destructivos (END), juega un papel muy importante al utilizarse para adquirir visualmente la información proporcionada por otros métodos o bien al aplicarse antes de someter el material a otro ensayo; lo cual, permite identificar irregularidades no significativas que pueden dar lugar a falsas indicaciones.

Para la aplicación del método de inspección visual se requiere tener un buen conocimiento sobre:

- Funcionamiento del ojo humano.

- La visión y sus mecanismos.

- La luz, su medida, su evaluación y dependencia del trabajo a realizar.

- El color y su percepción.

- Medios auxiliares de inspección (lupas, endoscopios, entre otros).

Una aplicación común de la inspección visual es determinar, entre otros aspectos, la condición superficial, la alineación de superficies acopladas, la protección de las piezas, el grado de acabado de un cordón de soldadura, la evidencia de fugas y permitir la inspección en conductos cerrados, etc.

Para realizar una buena inspección visual se requiere una gran experiencia y familiarización con la pieza, es decir, no mirar sino observar y además, saber que ver o que se busca. Es entonces, el método de ensayos no destructivos (END) más importante, porque es el principal método de inspección, el más usado y está presente en el resto de los END existentes y los que existirán en el futuro para la industria de petróleo & gas y afines.

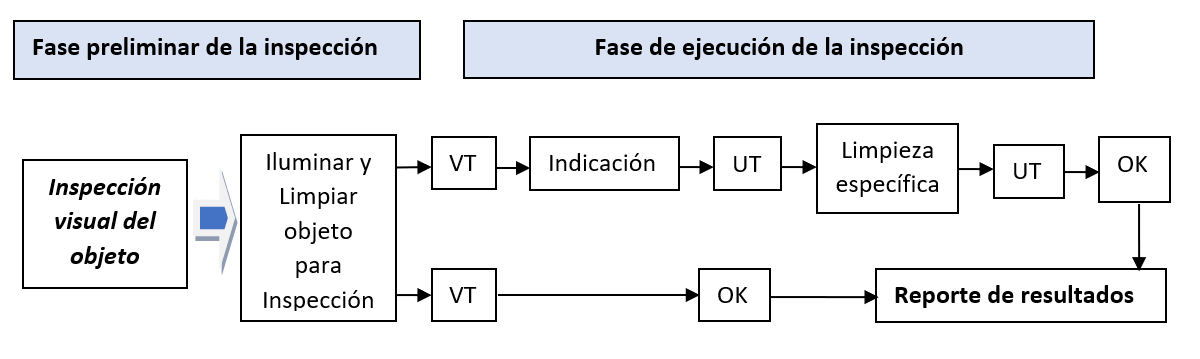

A continuación, se muestra una representación gráfica del proceso de inspección visual.

En la figura 3, se aprecia las fases parala ejecución de un procedimiento de inspección visual: La primera representa el paso preliminar antes de la limpieza y la segunda un paso posterior; donde la fase preliminar es característico de una inspección cualitativa de las condiciones del activo y la otra es la fase de ejecución de la inspección cuantitativa que genera los resultados medibles y que sirven para alimentar los criterios de aceptación y rechazo de lo inspeccionado. Este proceso se aplica y se repite cada vez que se requiera inspeccionar un espécimen para la industria de petróleo y gas, por lo que tiende a ser practico y veraz con el apoyo de procedimientos estandarizados de trabajo avalados por API, ASME, AWS, ISO 9000, otros; que hacen estas actividades de inspección sean confiables y seguras.

Métodos de inspección visual

La inspección (o examen) visual directo está delineada en el Código ASME, para recipientes a presión y calderas, Sección V, Pruebas no Destructivas, Artículo 9, y está definida como:

Inspección Visual Directa

Se realiza a una distancia corta del objeto, aprovechando al máximo la capacidad visual natural del inspector. Usualmente puede hacerse cuando el acceso es suficiente para colocar el ojo dentro de 24 pulgadas (600 mm) de la superficie que será examinada y a un ángulo no menor de 30 grados de la superficie que será examinada. Los espejos podrán usarse para mejorar el ángulo de visión; también pueden usarse algunas herramientas y equipos auxiliares, tales como: Lupas, espejos, galgas de soldaduras y metros.

Ejemplos de la inspección directa:

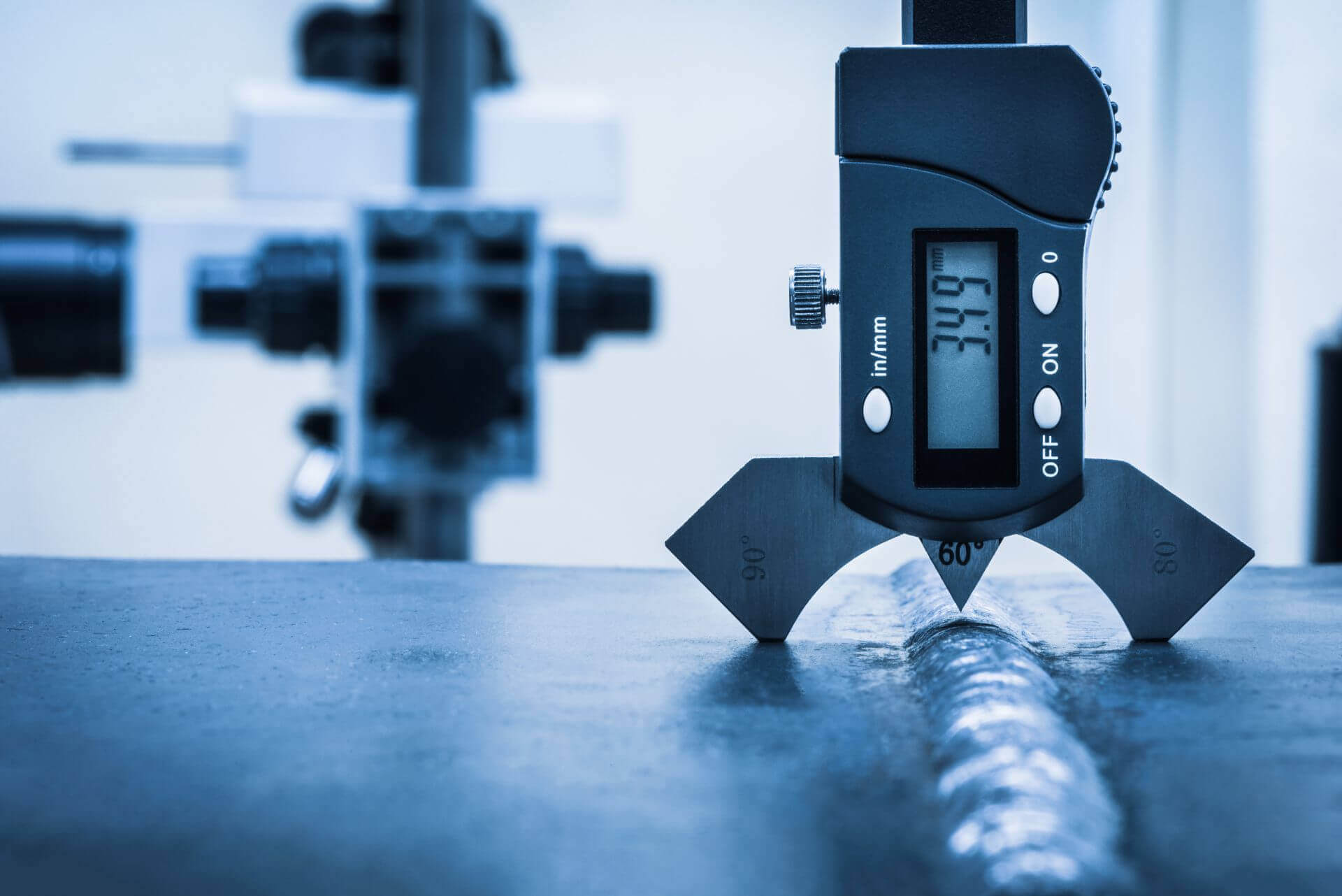

- Inspección de soldaduras (figura 4).

- Anclajes para pintura.

- Limpieza requerida para otros END.

Inspección visual remota (o indirecta)

Se utiliza en aquellos casos en que no se tiene acceso directo a los componentes a inspeccionar, o en aquellos componentes en los cuales, por su diseño, es muy difícil ganar acceso a sus cavidades internas. Es un método utilizado en los ensayos no destructivos para detectar visualmente grietas, fisuras y discontinuidades en superficies, en áreas inaccesibles por el ojo humano, como, por ejemplo, el interior de una tubería o el interior de un tanque sellado, sin necesidad de desmantelar la tubería o tanque. El examen visual remoto puede usar auxiliares visuales como: Telescopios, Boroscopios, Robots, Cámaras Zoom u otros instrumentos adecuados; los cuales, deben tener una capacidad de resolución al menos equivalente a la que se obtiene por observación visual directa.

Ejemplos de la inspección indirecta:

- Inspección interna de una tubería cementada para evaluar las condiciones de adherencia del cemento.

- Condiciones internas de los tubos de los intercambiadores de calor y observar las picaduras o erosión por efecto de la corrosión.

- Inspección de los alabes de una turbina.

Uso de los drones como herramienta de inspección visual remota (RVI)

La industria del petróleo y el gas está siendo testigo de desafíos sin precedentes, como el descenso del precio del petróleo, la madurez temprana de los gigantescos yacimientos de petróleo y gas, la escasez de mano de obra calificada y las ubicaciones remotas de los nuevos recursos convencionales y no convencionales. El principal objetivo de la industria del petróleo y el gas es reducir los costos y optimizar sus operaciones mediante inversiones inteligentes en las últimas tecnologías. Los drones y los robots no sólo reducirán el coste operativo de los activos de petróleo y gas, sino que también reducen el esfuerzo humano y el tiempo que necesita una persona para realizar las mismas actividades. Las empresas están utilizando drones con el objetivo de reducir significativamente lesiones y muertes durante las inspecciones internas. Además del ahorro, la seguridad es uno de los mayores beneficios del uso de drones para las inspecciones en interiores.

Al utilizar un dron en espacios confinados (figura 6); estos dispositivos pueden sustituir a los inspectores para obtener datos visuales, en este caso, los inspectores no tienen que ingresar a estos confinamientos para recopilar la información, reduciendo la necesidad de entrar en lugares potencialmente peligrosos dentro de los activos como: calderas, recipientes a presión o chimeneas, tanques, entre otros.

El uso de un dron como herramienta RVI (Inspección Visual Remota) elimina la mayor parte de la necesidad de entrada humana y mejora así significativamente la seguridad de los trabajadores. Ofreciendo una manera efectiva de inspeccionar Infraestructuras, los drones también reducen significativamente los costos de inspección en comparación con la inspección manual u otras alternativas robóticas.

En inspecciones de revisión visual realizadas por un Dron a través de la cámara sustituye al ojo humano de inspector. Dicha función de «ojo en remoto» puede tener lugar ya sea a tiempo real durante el mismo vuelo, o bien tras descargar los datos recabados durante el vuelo para estudiarlos detenidamente.

Es importante resaltar que, si bien las inspecciones visuales son las que han adoptado más rápidamente el uso de drones, existen otros campos de inspección donde la aplicación de estas aeronaves se ha utilizado como herramienta de trabajo, facilitado la labor de muchos profesionales.

Ventajas y desventajas del método de inspección visual

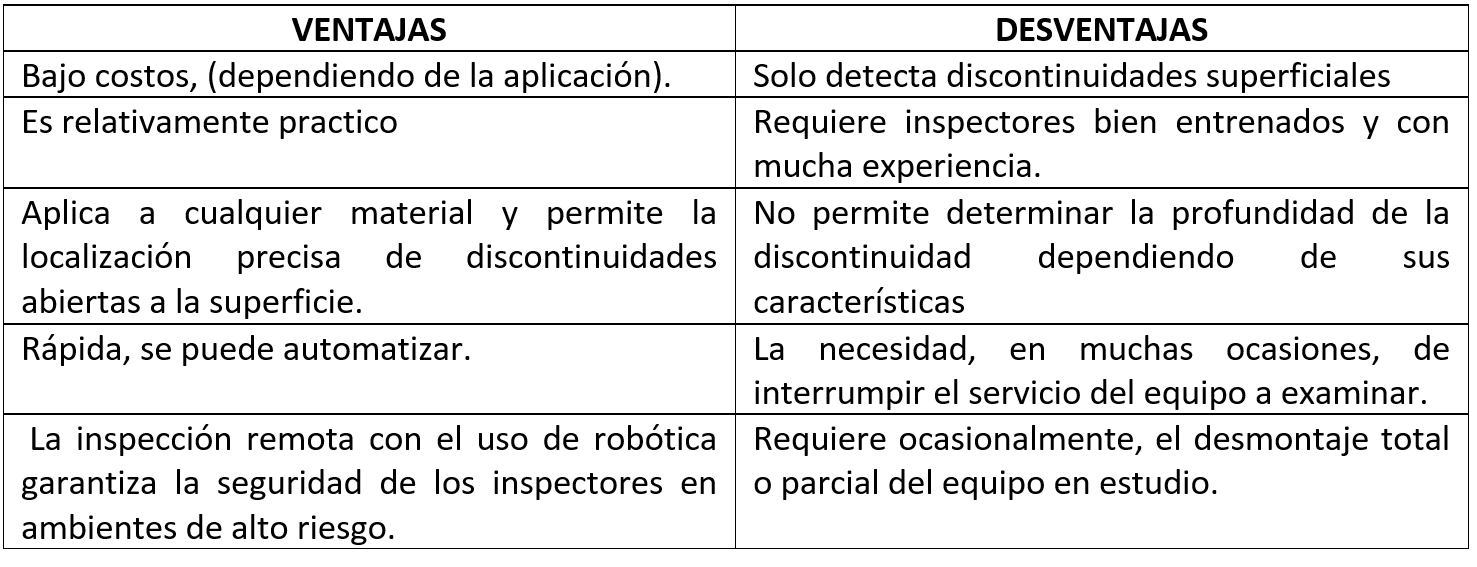

En la siguiente tabla, se presentan un resumen de las ventajas y desventajas más importantes del método de inspección visual.

Aplicaciones en la industria

La inspección mediante inspección visual cuenta con un amplio abanico de posibilidades y capacidades, confiriéndole una versatilidad única en los controles de calidad de los productos, tanto en fabricación, como en servicio. Dentro del extenso rango de aplicación de inspección visual de la industria, cabe destacar los siguientes ámbitos:

- Detección de anomalías superficiales tales como arañazos, exceso de rugosidad y áreas no cubiertas por la pintura o el recubrimiento.

- Medidas de precisión y comprobación de dimensiones.

- Inspección visual de soldadura en fabricación (control de calidad del acabado, forma y tamaño).

- Inspección mecánica de todo tipo de soportes de tubería en el montaje y en la operación.

- Inspección en servicio de equipos y componentes, desde intercambiadores de calor hasta tornillería.

- Detección de fugas en sistemas de tuberías y juntas bridadas.

- Detección de corrosión, erosión y/o degradaciones propias del servicio en bombas, válvulas, tuberías, estructuras, etc.

- Control del acabado de componentes durante la fabricación: condición superficial, ausencia de defectos, ensamblaje, embalaje, etc.

- Detección de objetos extraños en el interior de equipos y componentes que puedan afectar a su función.

- Detección de fisuras en estructuras metálicas.

Conclusión

La inspección visual es el método de ensayos no destructivos (END) más importante, porque es el principal método de inspección, el más usado y está presente en el resto de los END existentes y los que existirán en el futuro para la industria de petróleo & gas y afines.

Su importancia también reside en cada uno de los aspectos antes expuestos, porque el éxito de los resultados de una inspección van de acuerdo a la pericia del inspector, a su adiestramiento y conocimientos en el manejo de normas y códigos internacionales aplicables en equipos y/o activos de la industria, a la forma efectiva de manejar la información de diseño, historiales de fallas, planos, cambios y en la redacción de reportes y/o informes de inspección; resaltando los puntos de excelencia que califiquen al buen inspector de equipos y todo esto relacionado a la inspección visual.

Referencias

- https://ingeniero-de-caminos.com/ensayos-no-destructivos-en-soldadura/

- Curso de Inspección visual nivel I, American Society for Non Destructive Testing (ASNT).

- Material didáctico; https://youtu.be/48XY_TkVGIw

- ASME SECCION V. Ensayos no destructivos.

- Tecnitop.com/es/inspeccion-de-tanques-diesel-con-elios-2/.