La integridad estructural de las tuberías de transporte de hidrocarburos debe mantenerse de forma óptima, evitando las fugas o rupturas en las tuberías, debido a su impacto sobre el ecosistema, la sociedad y la economía.

Para realizar la limpieza, el mantenimiento y la revisión del estado de los oleoductos, se hace uso de una herramienta conocida como PIG, (Pipeline Internal Gauge, medidor interno de tuberías). Esta herramienta recorre todo el interior de las tuberías utilizando a su favor la presión del fluido que se transporta. Inicia a partir de un punto de inicio llamado trampa de envío, diseñada para la inclusión del dispositivo en la tubería, hasta un punto final llamado trampa de recibo que permite la extracción de los sólidos de la tubería y el desacoplamiento del mismo sin necesidad de suspender el transporte del hidrocarburo.

Este equipo además de su utilización como herramienta de limpieza, también es usado para la detección de discontinuidades; las cuales, pueden ocasionar rupturas o desgastes de material de las tuberías, estos son conocidos como Smart PIG los cuales pueden estar equipados con diferentes tipos de sensores. A continuación, se presenta un video cortesía de Rosen Group donde se muestra el proceso de inspección de una tubería por medio de este dispositivo inteligente.

Video Cortesia de ROSEN Group

La metodología ECDA corresponde a lo planteado en la norma NACE RP0502 Pipeline External Corrosion Direct Assessment Methodology y es usada en aquellos casos en que no es viable realizar la inspección inteligente por razones tales como bajos flujos, no disposición de trampas de lanzamiento y/o recibo de raspadores, obstrucciones en la línea, cambios de diámetro, entre otras. Los operadores comenzaron a buscar un nuevo método para asegurar sus tuberías en secciones Non Piggable (tramos de tuberías en las que no se puede colocar un dispositivo Smart Pig).

La metodología de Evaluación Directa de Corrosión Externa (ECDA), planteada en la norma NACE SP0502 Pipeline External Corrosion Direct Assessment Methodology , representa una opción para las secciones de tubería que no se pueden inspeccionar con smart pigs por razones tales como: bajos flujos, no disposición de trampas de lanzamiento, obstrucciones en la línea, cambios de diámetro, entre otras. En los últimos años, los métodos de Evaluación Directa de Corrosión Externa (ECDA) se adoptaron ampliamente en la industria del petróleo y el gas para verificar la integridad de las tuberías. Por ello la importancia en el conocimiento y la aplicabilidad de esta norma.

Esta metodología consiste en un proceso estructurado; que pretende, mejorar la seguridad al valorar y reducir el impacto de la corrosión externa en la integridad de tuberías enterradas (oleoductos, gasoductos, etc.), al identificar y mitigar la corrosión, reparar estos defectos, prevenir y controlar la causa de la corrosión externa de las tuberías entendiendo el mecanismo que la produce con el fin de mejorar la integridad física de la estructura.

Está especialmente diseñada para evaluar las tuberías enterradas construidas de materiales ferrosos. Los usuarios de esta norma deben estar familiarizados con todas las regulaciones de seguridad de tuberías aplicables a la jurisdicción en la que opera la tubería. Este estándar está diseñado para el uso de operadores de tuberías y otras personas que deben gestionar la integridad de estas. Es un procesos de evaluación continua, a través de la cual un operador de tuberías debería ser capaz de identificar y evaluar los lugares donde la actividad corrosiva ha ocurrido, está ocurriendo o puede ocurrir. Una de las ventajas de esta técnica es que permite localizar áreas donde pueden surgir defectos en el futuro, en lugar de sólo áreas donde estos ya se han formado.

Fue desarrollada como un proceso para mejorar la seguridad de la tubería, su principal propósito es prevenir el daño futuro por la corrosión externa. Esta norma asume que la corrosión externa es una amenaza que debe ser evaluada y permite detectar otras amenazas en la integridad de las tuberías como daños mecánicos, agrietamiento por corrosión bajo esfuerzos (SCC) y corrosión influenciada microbiológicamente (MIC). Cuando se detectan estas amenazas, deben realizarse evaluaciones o inspecciones adicionales. El operador de tuberías debe utilizar métodos apropiados como ASME B31.4.1, ASME B31.8.2, ASME B31.8.S.3 y API STD 11604 para abordar los riesgos que no estén vinculados a la corrosión externa.

Las disposiciones de esta norma deben ser aplicadas bajo la dirección de personas competentes: ingenieros, profesionales registrados o personas reconocidas como especialistas en corrosión o en protección catódica por organizaciones tales como la NACE, o ingenieros o técnicos con niveles adecuados de experiencia, si sus actividades profesionales incluyen el control de la corrosión externa en sistemas de tuberías ferrosas enterradas.

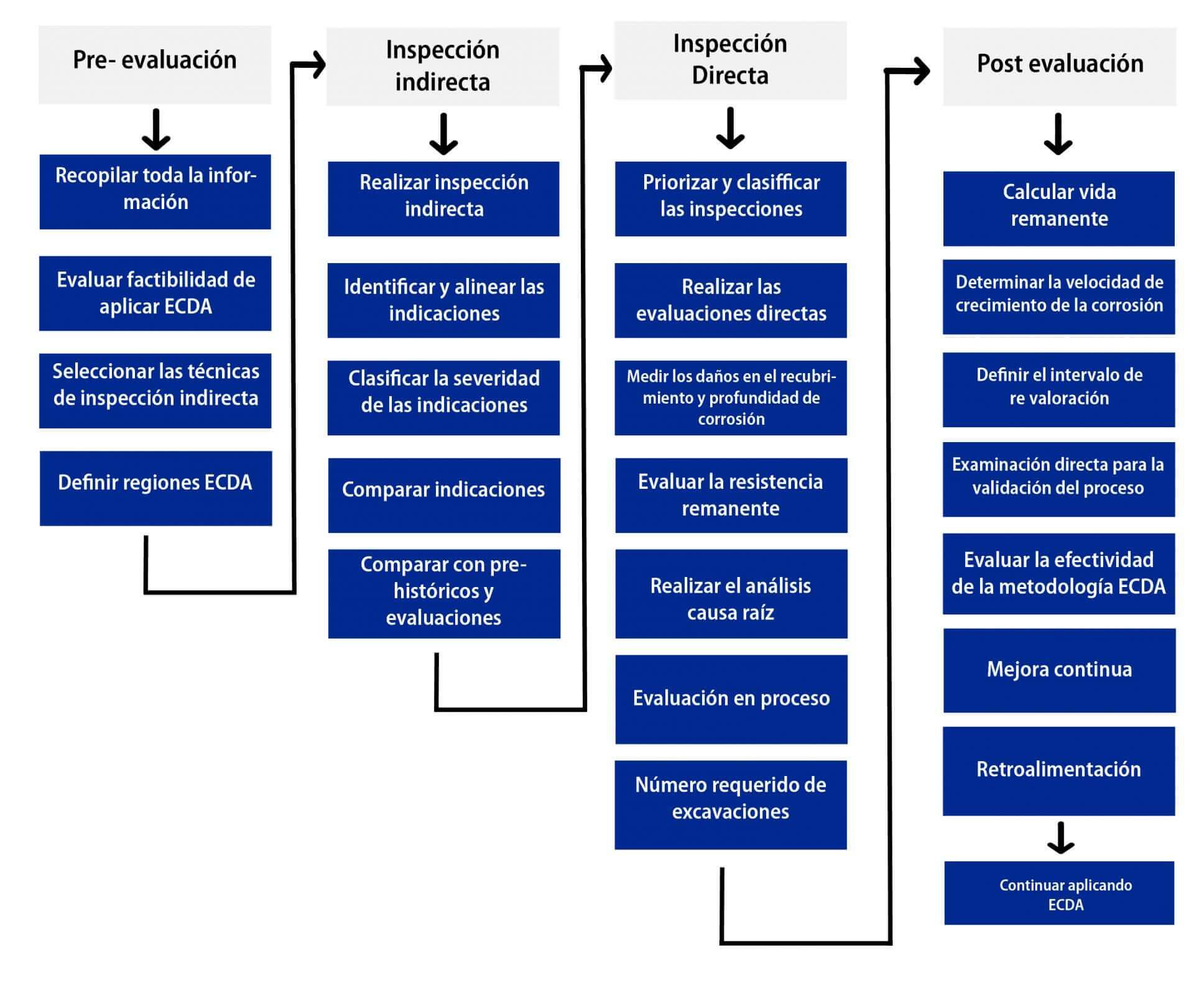

El proceso ECDA consta de 4 etapas, e integra información de las características físicas de una tubería y su historial operativo (1. valoración previa) junto con los datos obtenidos de múltiples inspecciones de campo (2. inspección indirecta) y de evaluaciones de la superficie de la tubería (3.examinación directa) para proporcionar una evaluación de la integridad en lo que respecta a la corrosión externa (4.valoración posterior).

Pasos de la metodología ECDA

Pre-evaluación

Recoge los datos históricos y actuales para determinar si la metodología ECDA es factible, se definen las regiones ECDA y se seleccionan las herramientas de inspección indirecta.

2. Inspección indirecta

Cubre las inspecciones desde la superficie del suelo para identificar y clasificar la severidad de las fallas del recubrimiento, otras anomalías y zonas donde la corrosión ocurrió o puede ocurrir

3. Evaluación directa

Incluye el análisis de los datos de la inspección indirecta para seleccionar los sitios para excavaciones y evaluaciones de la tubería. Los datos de la Inspección Directa son combinados con los datos de la Inspección Indirecta para identificar y evaluar el impacto de la corrosión externa de la tubería.

4. Post-evaluación

Cubre los análisis de los datos almacenados de los tres pasos anteriores para evaluar la efectividad del proceso de EDCA y determinar los intervalos de re-evaluación.

La figura 1, muestra un diagrama general de forma resumida del procedimiento a seguir durante las 4 etapas o pasos de la metodología ECDA.

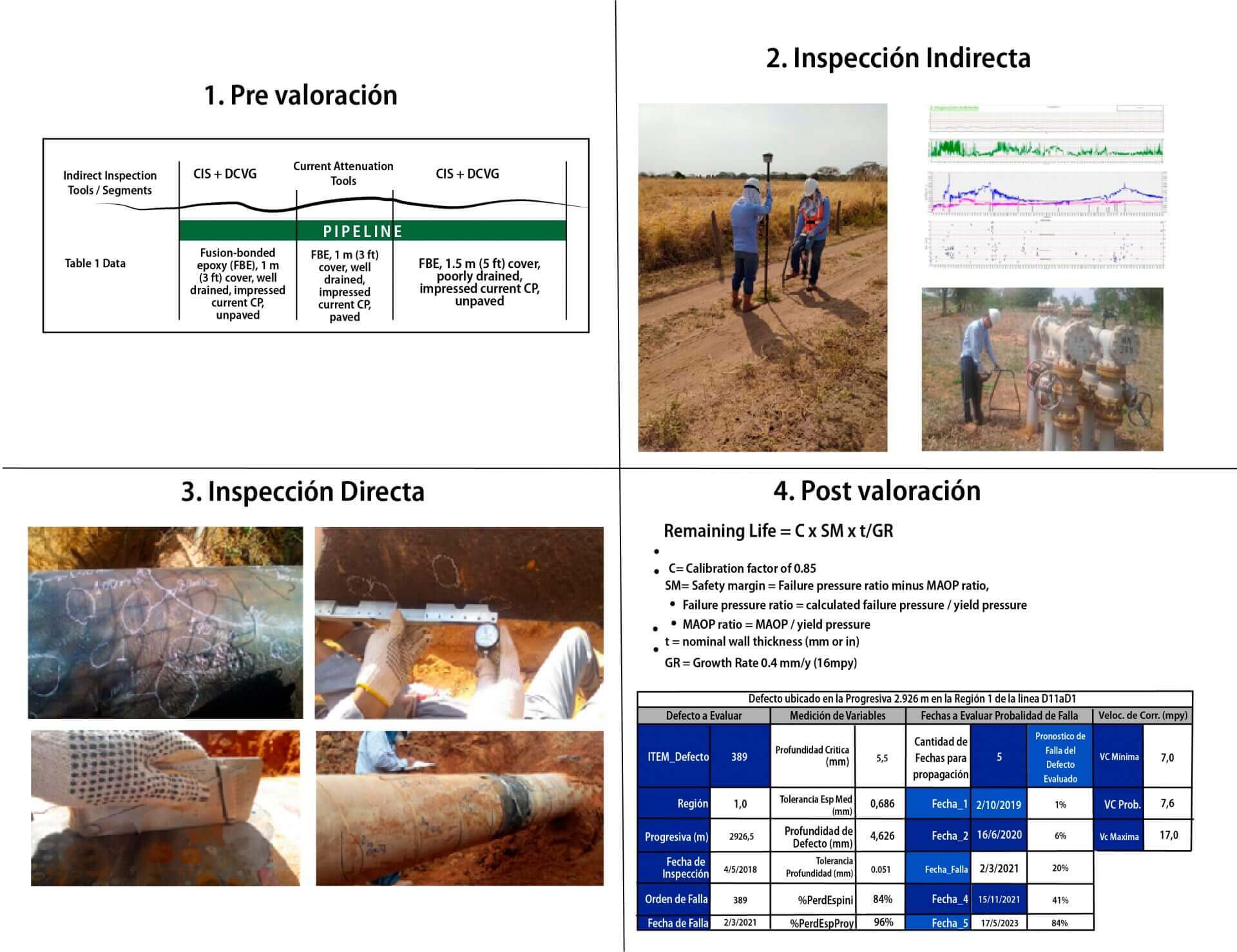

En la Figura 2, se muestra una imagen ilustrativa de las 4 etapas de la metodología a seguir durante la Evaluación Directa de Corrosión Externa (ECDA). No obstante, en el siguiente foro ahondaremos un poco más en detalle en la explicación sobre este método de evaluación de protección catódica

Conclusión

Actualmente, la inspección mediante pistón inteligente, es una de las herramientas más fiables para conocer el estado de la integridad de una tubería. No obstante, es muy común que bien sea por problemas de diseño de la tubería, restricciones de operación del sistema o simplemente por problemas económicos, el operador debe buscar alternativas al paso del pistón inteligente.

Referencias bibliográficas

- SP0502-2010 ANSI NACE SP0502-2010 Pipeline External Corrosion Direct Assessment Methodology.

- ASME B31G-2012.Manual for Determining the Remaining Strength of Corroded Pipelines

- American Petroleum Institute, API. STD 1160 Managing System Integrity for Hazardous Liquid Pipelines. 2013.

- Kim, Y. G., Won D. S., Song H. S., 2008. Validation of external corrosion direct assessment with inline inspection in gas transmission pipeline. In: 2008 NACE Corrosion Conference & Expo. Paper 08136.

- Pachon J. (2020). Tecnología Total. Presentación Webinar Julio 16,2020