La ingeniería moderna no solo trata de construir cosas, también trata de adaptarlas, hacerlas más fuertes, más resistentes, incluso, más inteligentes, si se quiere. Y uno de esos procesos que permiten a los materiales “transformarse” según las exigencias de su uso y aplicación es la carburización. Aunque suene técnico, este tratamiento térmico ha transformado silenciosamente, si a ver vamos, el diseño de piezas metálicas que deben soportar desgaste, impacto y hasta ambientes corrosivos. Es ciencia aplicada con precisión (Davis, 2002).

¿Pero qué es la carburización?

Antes de entrar en detalle, vale la pena aclarar un punto que suele generar confusión: carburización no es lo mismo que carburación. Esta última está más ligada al mundo de los motores de combustión interna, donde se mezcla aire con gasolina para alimentar un motor. En cambio, la carburización es un tratamiento termoquímico que se aplica, sobre todo, al acero de bajo carbono para endurecer su superficie sin alterar la tenacidad de su interior (ASM International, 1991).

La carburización, que comúnmente también es conocida como tratamiento térmico, ocurre a temperaturas elevadas, entre 850 °C y 950 °C, en un ambiente saturado de carbono. Puede ser un gas, un líquido o incluso un sólido. Bajo estas condiciones, los átomos de carbono se difunden lentamente hacia la superficie del metal, generando una capa externa mucho más dura (Totten & Funatani, 2004).

El resultado es una especie de “escudo” protector que permite que el material resista fricción constante, impactos repetidos y desgaste prolongado. Es por eso que se usa en piezas como engranajes, ejes o rodamientos, que deben rendir al máximo en su uso.

¿Cómo funciona este proceso?

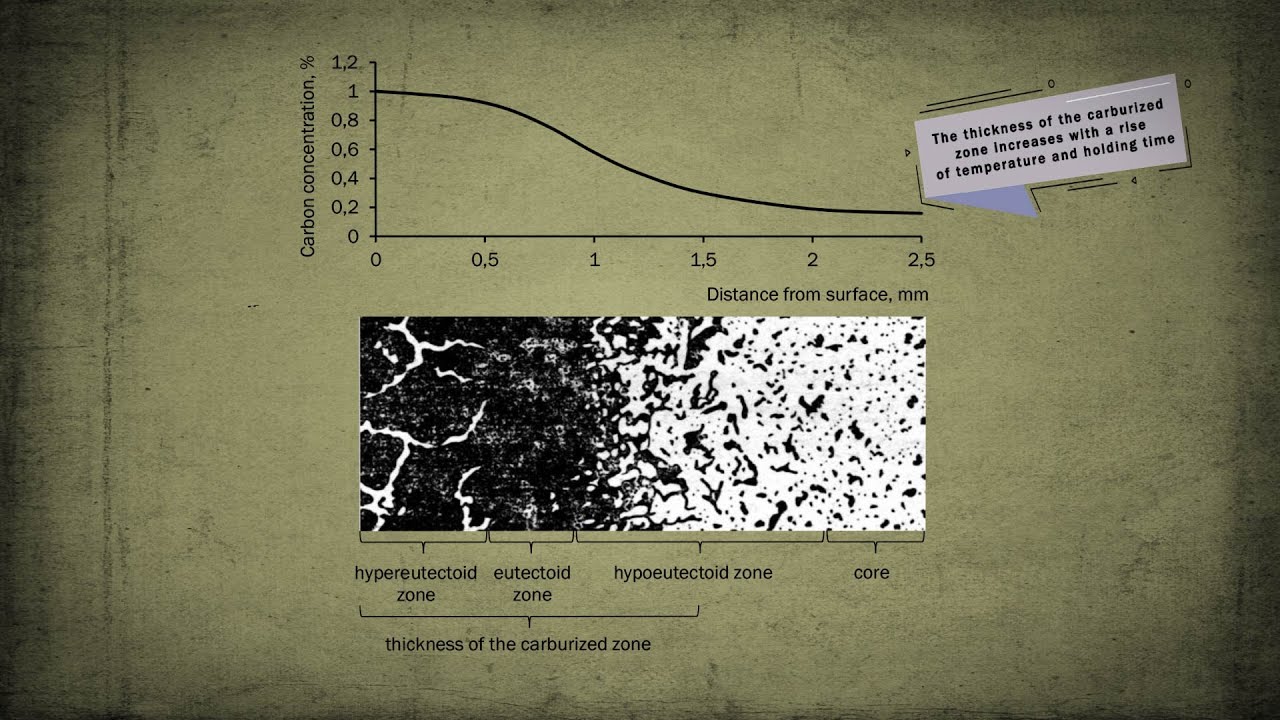

Durante la carburización, el metal se expone a una atmósfera rica en carbono. Ese carbono, gracias al calor, se libera y comienza a penetrar en la superficie metálica. ¿Pero qué tan profundo llega? Bueno, depende de tres factores fundamentales:

- La temperatura del proceso

- El potencial de carbono en el ambiente

- Y el tiempo que se mantenga el tratamiento

Una vez alcanzada la profundidad deseada, la pieza se enfría rápidamente por lo general mediante temple, lo que “congela” los átomos de carbono en una estructura dura llamada martensita. Esta combinación de superficie dura e interior flexible es, por decirlo de forma simple, lo mejor de dos mundos.

Tipos de carburización

No todas las piezas ni todos los usos requieren el mismo tipo de carburización. Aquí algunos métodos que se usan según el caso:

- Carburización líquida, que se obtiene en baños de sales como carbonato de sodio. Produce superficies homogéneas y reduce la formación de óxidos. Es como sumergir la pieza en un “baño químico” caliente.

- Carburización al vacío; que se hace en cámaras herméticas u hornos y a baja presión. Usa gases como propano o acetileno.

- Carburización por plasma. En ella se utilizan gases ionizados y voltajes eléctricos. Es perfecta para piezas con geometría complicada, como herramientas dentadas o componentes con cavidades.

- Carburización gaseosa, la más común en la industria porque utiliza gases como metano o propano y su mayor ventaja es el control preciso que se tiene sobre la dureza final.

- Carburización sólida, también conocida como pack carburizing, es un método más tradicional: se colocan piezas metálicas en un contenedor con carbón y se calientan. Es efectiva, pero menos precisa y más costosa.

Carburación del acero: Tratamiento químico-térmico.

¿Por qué se usa tanto?

Cuando se examinan las ventajas del carburizado o tratamiento térmico, es fácil comprender por qué está tan extendido en la industria:

- Mayor resistencia al desgaste: ideal para superficies sometidas a fricción constante, como una armadura.

- Reducción del riesgo de grietas por fatiga: la capa endurecida retrasa la aparición de microfisuras.

- Mayor dureza superficial: crucial para engranajes y herramientas de corte.

- Núcleo resistente y dúctil: permite que la pieza absorba los impactos sin romperse.

- Mayor resistencia a la corrosión: especialmente en la cementación por plasma.

- Versatilidad geométrica: puede aplicarse a formas complejas sin perder uniformidad.

Estas ventajas significan que las piezas carburadas duran más, fallan menos y requieren menos mantenimiento, una clara ventaja para cualquier industria.

Pero no todo es perfecto

Como todo en la vida, la carburización también tiene sus peros y veamos cuáles son:

- Menor ductilidad: El exceso de carbono puede volver la pieza quebradiza si no se controla.

- Distorsión de forma: Los cambios térmicos pueden afectar la geometría de la pieza.

- Riesgo de grietas internas: Especialmente en piezas con formas irregulares o materiales disímiles.

- Dificultades de maquinado posteriores: Una vez endurecida, la pieza se vuelve más difícil de trabajar.

- Crecimiento de grano: Puede alterar la microestructura interna si no se cuida la temperatura.

Estas limitaciones no descalifican el proceso, pero sí exigen precisión, experiencia y buen juicio técnico.

¿Dónde se aplica la carburización?

La carburación está presente en más industrias de las que podría pensar. He aquí algunos ejemplos:

- Automotriz: Engranajes de transmisión, árboles de levas, ejes de rueda. La carburización permite usar aceros económicos y endurecer solo lo necesario.

- Aeroespacial: Componentes del tren de aterrizaje, rodamientos, partes de turbina. Se busca una combinación de dureza y resistencia en condiciones extremas.

- Energía: En turbinas, válvulas y otros componentes expuestos a altas temperaturas o presiones extremas.

- Agricultura: Tractores, cosechadoras, engranajes sometidos a polvo, barro y cargas variables.

- Maquinaria pesada y herramientas: Rodamientos industriales, ejes de molinos, herramientas de corte como brocas o punzones. Aquí la prioridad es soportar fricción intensa.

¿Y en términos económicos, conviene? Sí, pero depende del enfoque. Es cierto que la carburización implica ciertos costos directos: energía, gases especiales, hornos de alta temperatura, equipos de control. Además, los ciclos de tratamiento pueden ser largos. Pero, por otro lado, están los beneficios a largo plazo, como la reducción del mantenimiento, una menor necesidad de reemplazo de piezas, el uso de materiales más baratos, y un menor tiempo de inactividad por fallos

En industrias de gran volumen como la automotriz o la generación de energía, estos ahorros se traducen en ganancias sustanciales. Además, las técnicas más modernas (como la carburización al vacío) permiten reducir el consumo energético y automatizar el proceso, lo cual mejora la eficiencia general (Totten & Funatani, 2004).

Descubra cómo Air Products impulsa los procesos de tratamiento térmico con soluciones avanzadas en gases, equipos y tecnologías, mejorando la productividad, reducir costos operativos y elevar la calidad de los metales.

Proceso de tratamiento térmico

Tecnología, sostenibilidad y futuro

Hoy, más que nunca, la sostenibilidad importa. La carburización también ha evolucionado en esa dirección. Los procesos como la carburización por plasma o al vacío disminuyen la emisión de gases contaminantes, consumen menos energía y se integran fácilmente a sistemas automatizados

Gracias a sensores y software de control, ahora se puede monitorear en tiempo real el proceso, asegurando una calidad constante sin depender tanto de la intervención humana (Totten, 2017).

Conclusión

La carburización o tratamiento térmico es mucho más que un simple endurecimiento superficial. Es una herramienta que le da al acero una especie de “doble personalidad”: duro por fuera, flexible por dentro. Y eso, en ingeniería, es oro puro. Como todo proceso sofisticado, necesita conocimiento, práctica y conciencia de sus limitaciones. Bien aplicada, puede ser la clave para fabricar piezas más eficientes, duraderas y rentables.

Referencias

- Totten, G. E., & Funatani, K. (2004). Handbook of Metallurgical Process Design. CRC Press.

- Totten, G. E. (2017). Steel Heat Treatment: Metallurgy and Technologies (2nd ed.). CRC Press.

- ASM International. (1991). Heat Treater’s Guide: Practices and Procedures for Irons and Steels (2nd ed.). ASM International.

- Bell, T. (2002). Thermochemical surface engineering of steels: current status and future trends. Materials Science and Technology, 18(3), 291–301.

- Bernasconi, A., & Peroni, L. (2005). Surface hardening of steels: influence of heat treatment on residual stress and fatigue strength. International Journal of Fatigue, 27(10–12), 1408–1414.

- Davis, J. R. (Ed.). (2002). Surface Hardening of Steels: Understanding the Basics. ASM International.

- Kula, P., Pietrasik, R., & Zawadzka, K. (2008). Environmental friendly technologies in thermochemical treatment of steels. Surface & Coatings Technology, 202(14), 3335–3340.