La corrosión interna en tuberías constituye uno de los mecanismos de daño más complejos y costosos que afectan la integridad de activos en industrias como petróleo y gas, petroquímica, química, generación de energía, minería y transporte de fluidos industriales. A diferencia de la corrosión externa, la corrosión interna se desarrolla en entornos dinámicos, difíciles de caracterizar y altamente dependientes de variables operativas como composición del fluido, régimen de flujo, temperatura, presión, contenido de agua, presencia de gases corrosivos y actividad microbiológica.

En este contexto, los programas modernos de gestión de integridad y mantenimiento basado en riesgo (RBI) han evolucionado hacia el uso de tecnologías de monitoreo continuo, capaces de proporcionar información en tiempo real o cuasi real sobre la velocidad y el comportamiento de la corrosión interna. Dentro de estas tecnologías, los cupones de corrosión, las sondas de Resistencia Eléctrica (ER) y las técnicas de Polarización Lineal (LPR) continúan siendo pilares fundamentales, ahora reforzados por plataformas digitales, análisis avanzado de datos y técnicas de inspección no intrusiva.

La relevancia de estos avances será un eje central de discusión en el AMPP Annual Conference + Expo 2026, donde la industria converge para definir el futuro de la ingeniería de la corrosión y la confiabilidad de activos.

Sistemas de monitoreo de la corrosión interna en tuberías

Los sistemas de tuberías que transportan hidrocarburos, agua producida, CO₂, H₂, aminas o soluciones salinas están expuestos a diversos mecanismos de corrosión interna, que pueden causar pérdida de espesor y daño localizado severo. Controlar estos fenómenos no solo requiere monitoreo constante, sino también equipos confiables para generar datos precisos, como los desarrollados por Guided Ultrasonic Limited, reconocidos a nivel global.

A continuación, se describen las innovaciones tecnológicas en cupones, ER y LPR que han transformado la gestión de la corrosión interna en tuberías.

Cupones de corrosión en entornos complejos

Los cupones de corrosión representan una de las metodologías más antiguas y, a la vez, más confiables para evaluar la corrosión interna en tuberías. Su principio se basa en la exposición controlada de un material representativo del ducto al fluido de proceso, permitiendo cuantificar la pérdida de masa y calcular tasas promedio de corrosión.

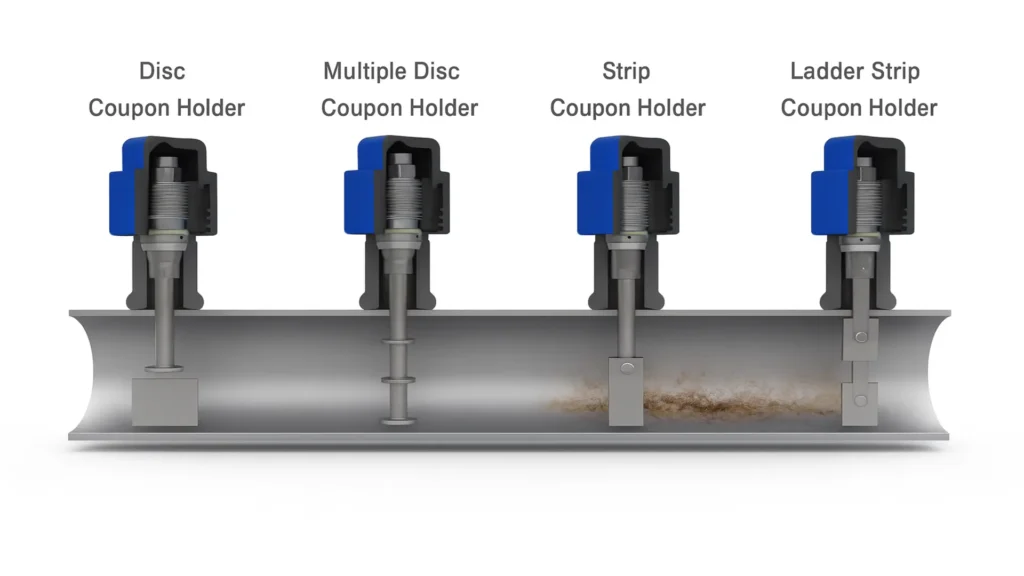

Las innovaciones recientes han superado las limitaciones históricas de esta técnica. Actualmente, los cupones se diseñan con geometrías aerodinámicas, acabados superficiales normalizados y orientaciones específicas para simular condiciones reales de flujo, cizalladura y deposición. Además, la selección del material ya no se limita al acero al carbono convencional, sino que incluye aleaciones de baja aleación, aceros inoxidables y materiales CRA (Corrosion Resistant Alloys) para estudios comparativos. En la siguiente imagen se muestran los tipos de cupones de corrosión para tuberías.

El desarrollo de portacupónes retráctiles de alta presión, como los referenciados en plataformas especializadas del sector, permite la instalación y recuperación sin necesidad de despresurizar la línea, reduciendo riesgos operativos y costos de mantenimiento. Esta capacidad es crítica en sistemas de alta criticidad, donde la continuidad operativa es prioritaria.

Adicionalmente, los cupones modernos se integran dentro de estrategias híbridas, donde los resultados de pérdida de masa se correlacionan con datos electroquímicos y modelos predictivos, mejorando la confiabilidad del diagnóstico.

Sondas de Resistencia Eléctrica (ER): Alta sensibilidad

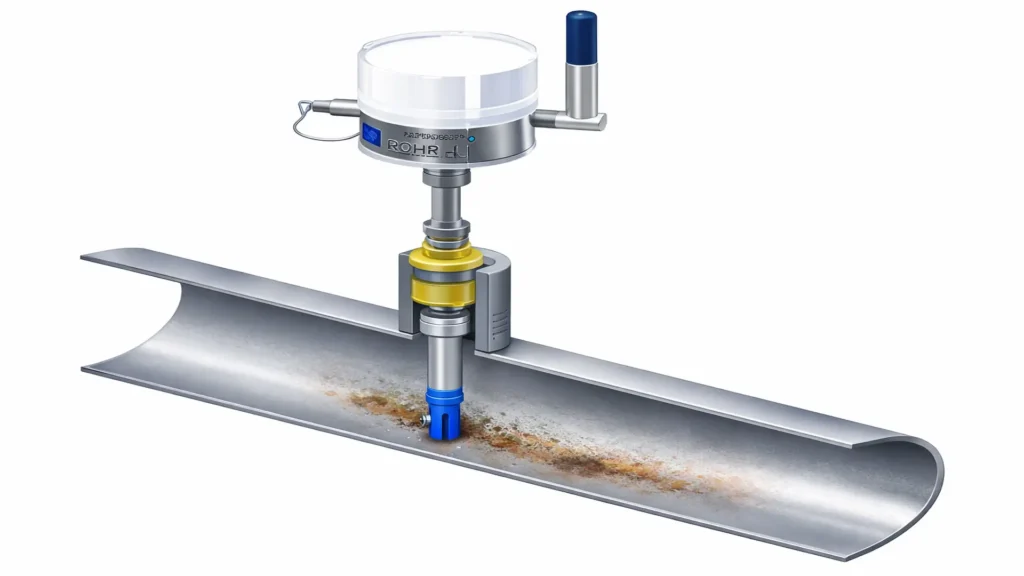

Las sondas de Resistencia Eléctrica (ER) se han consolidado como una de las herramientas más versátiles para el monitoreo de la corrosión interna en tuberías. Su principio de funcionamiento se basa en la medición del incremento de resistencia eléctrica de un elemento metálico expuesto, el cual se correlaciona directamente con la reducción de su sección transversal debido a corrosión.

Una de las principales ventajas de las sondas ER es su independencia de la conductividad del medio, lo que las hace ideales para sistemas con alto contenido de hidrocarburos, gases secos o fluidos con baja fase acuosa, donde técnicas electroquímicas como LPR presentan limitaciones.

Las innovaciones recientes incluyen sensores de alta resolución, capaces de detectar pérdidas de espesor del orden de micras, así como diseños multielemento que permiten diferenciar entre corrosión uniforme y localizada. La integración de estas sondas con sistemas de adquisición digital y plataformas IIoT (Industrial Internet of Things) facilita el monitoreo remoto, el análisis de tendencias y la generación de alarmas tempranas ante cambios abruptos en la tasa de corrosión.

Desde un enfoque de mantenimiento predictivo, los datos ER permiten evaluar la efectividad de programas de inyección de inhibidores, cambios en condiciones operativas y eventos transitorios, proporcionando información clave para la toma de decisiones basada en riesgo.

Polarización Lineal (LPR): Precisión electroquímica

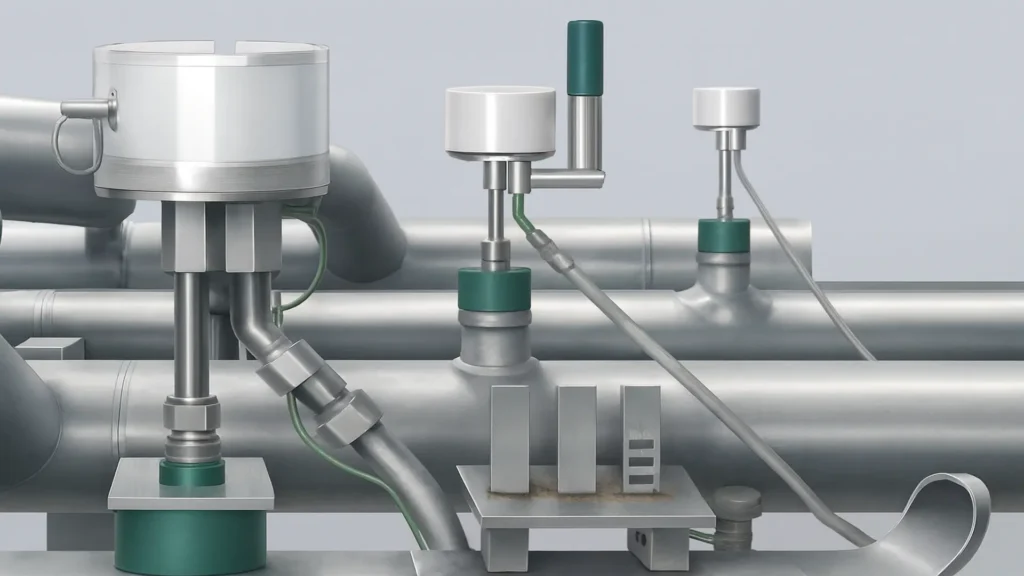

La técnica de Polarización Lineal (LPR) continúa siendo una de las metodologías electroquímicas más utilizadas para medir tasas instantáneas de corrosión en sistemas acuosos conductivos. Su fundamento se basa en la relación entre la corriente de polarización aplicada y la resistencia de polarización del sistema, directamente vinculada a la velocidad de corrosión. A continuación se muestra este tipo de probetas.

Actualmente estos dispositivos LPR utilizan sensores para evaluar la tasa de corrosión general y localizada es un sistema totalmente inalámbrico con Bluetooth que ofrece monitoreo, configuración y calibración inalámbricas mediante

Las mejoras tecnológicas en LPR han abordado desafíos históricos como la caída óhmica (IR drop), la estabilidad del electrodo de referencia y la interferencia por depósitos o biofilms. Los sistemas actuales incorporan compensación automática, electrodos más robustos y algoritmos de filtrado que permiten mediciones más confiables incluso en condiciones operativas fluctuantes.

Una tendencia relevante es el desarrollo de sensores híbridos ER–LPR, que combinan ambas técnicas en un solo dispositivo, ampliando el rango de aplicación y mejorando la interpretación de datos en sistemas con cambios frecuentes en la composición del fluido.

Integración: Inspección avanzada y validación de integridad

El monitoreo puntual de la corrosión interna debe complementarse con técnicas de inspección capaces de evaluar la condición global del ducto. En este sentido, las soluciones de ultrasonido guiado desarrolladas por empresas como Guided Ultrasonic Limited juegan un papel estratégico dentro de los programas de integridad.

Estas tecnologías permiten inspeccionar largas secciones de tubería desde puntos de acceso limitados, detectando pérdida de espesor, corrosión generalizada y defectos volumétricos sin necesidad de retirar aislamiento o realizar excavaciones extensivas. La correlación entre los datos obtenidos por cupones, ER y LPR con los resultados de inspección ultrasónica guiada permite validar modelos de corrosión, ajustar frecuencias de monitoreo y optimizar planes de mitigación.

En el siguiente video conoce la amplia gama de productos y servicios que ofrece Guided Ultrasonics Ltd. Training (GULT).

Inspección de tuberías con tecnología de ondas guiadas.

Digitalización, inteligencia artificial y gemelos digitales

La gestión moderna de la corrosión interna en tuberías está experimentando una transformación impulsada por la digitalización. Los sistemas de monitoreo ya no operan de forma aislada, sino que se integran en plataformas centralizadas que utilizan análisis avanzado de datos, aprendizaje automático e inteligencia artificial.

El desarrollo de gemelos digitales de corrosión permite simular el comportamiento del sistema bajo diferentes escenarios operativos, predecir tasas futuras de degradación y evaluar la efectividad de estrategias de mitigación antes de su implementación. Esta aproximación reduce la incertidumbre, mejora la confiabilidad de los activos y optimiza los costos de mantenimiento a lo largo del ciclo de vida del ducto.

Tema relevante en AMPP Annual Conference 2026

La evolución de cupones, ER y LPR, junto con su integración con inspección avanzada y plataformas digitales, representa un eje central para las discusiones técnicas del AMPP Annual Conference + Expo 2026. Estas tecnologías permiten avanzar desde un enfoque reactivo hacia una gestión proactiva y predictiva de la corrosión interna, alineada con estándares internacionales, sostenibilidad y excelencia operativa.

Conclusiones

La gestión efectiva de la corrosión interna en tuberías requiere la integración de cupones de corrosión, sondas ER y técnicas LPR, complementadas con inspección no intrusiva como el ultrasonido guiado, para lograr un monitoreo confiable y una evaluación integral de la integridad de los ductos.

La incorporación de tecnologías digitales, análisis predictivo y enfoques de mantenimiento basado en riesgo (RBI) permite anticipar mecanismos de daño, optimizar estrategias de mitigación y extender la vida útil de los activos, alineándose con las tendencias discutidas en el AMPP Annual Conference + Expo 2026.

Referencias

- American Association for Materials Protection (AMPP). (2023). Corrosion monitoring and control in oil and gas production. AMPP Publishing.

- Revie, R. W., & Uhlig, H. H. (2011). Corrosion and corrosion control: An introduction to corrosion science and engineering (4th ed.). John Wiley & Sons.

- ALSPI. (2024). Corrosion coupons and holders for internal corrosion monitoring. ALSPI Technical Resources. https://www.alspi.com/coupons.htm

- Guided Ultrasonic Limited. (2022). Long range guided wave ultrasonic testing for pipeline integrity management. Guided Ultrasonic Ltd. Technical Publication

Preguntas frecuentes (FAQs)

¿Por qué la corrosión interna en tuberías es más difícil de controlar que la externa?

Porque depende de múltiples variables operativas internas que cambian continuamente y no siempre son visibles o accesibles.

¿Los cupones siguen siendo relevantes frente a sensores en línea?

Sí, ya que proporcionan evidencia física directa del daño metalúrgico y son fundamentales para la validación de datos.

¿Cuál es la principal ventaja de ER frente a LPR?

ER puede operar en medios de baja conductividad donde LPR no es aplicable.

¿Cómo contribuye el ultrasonido guiado a la gestión de corrosión interna?

Permite evaluar grandes longitudes de tubería y validar la información obtenida por monitoreo localizado.