Introducción

La EA se define como: “fenómeno en el cual, se generan ondas elásticas transitorias, mediante la liberación rápida de energía desde fuentes por: deformación plástica, propagación de grietas, erosión, corrosión, impacto o fugas localizadas en un material cuando está sometido a cierto nivel de esfuerzos” [1]. Una vez que la onda se ha generado, ésta se propaga superficialmente y la interacción de estas ondas con el área superficial provoca un movimiento, los sensores acústicos instalados sobre esta superficie detectan este microscópico movimiento y convierten la onda elástica en una señal eléctrica, la cual puede ser procesada y analizada.

Esta técnica ha demostrado una alta eficiencia en estudios de evaluación de integridad estructural, detectando fugas y defectos: en tanques, recipientes a presión, tuberías, puentes, etc. Las investigaciones sobre la teoría de la EA se empezaron a realizar a mediados del siglo XX; sin embargo, en la actualidad todavía no se ha desarrollado su aplicación en una gran diversidad de activos del sector industrial; a pesar de haberse comprobado la efectividad de este método de ensayo en algunas aplicaciones en la detección de: fallos y/o fugas en recipientes a presión, sistemas de tuberías, tanques de almacenamiento, control de soldaduras, detección de procesos de corrosión, inspección de estructuras o maquinarias.

La energía de ondas se irradia a través del material en forma de ondas elásticas y es captada por sensores sensibles, la monitorización de estas ondas permite detectar a tiempo fallos en la superficie interna del material y de esta forma; predecir un mantenimiento que permita garantizar la conservación de los activos industriales tanto estáticos como dinámicos.

En este artículo se realiza una breve descripción sobre la historia de los inicios de la Teoría de la Emisión Acústica, descripción de los equipos y funcionamiento, ventajas y desventajas y su aplicación en la industria petrolera.

Historia de la Emisión Acústica [2]

En el año 6500 a.C. Los fabricantes de cerámicas fueron los primeros en hacer uso de la energía de Emisión Acústica (EA). Los alfareros de esa época evaluaban la estabilidad de las vasijas de cerámicas escuchando un sonido emitido durante el enfriamiento de estos recipientes con el fin de evaluar la calidad de los productos cerámicos.

El primer documento que registra observaciones de EA en metales, se realizó en el siglo VIII por el alquimista árabe Geber (721-815 d.C.), donde documenta los sonidos emitidos por el estaño (“el grito del estaño”) y en la forja del hierro. En la publicación índica que el estaño emite un fuerte ruido cuando se deforma y el hierro también emite sonidos cuando se enfría después de ser forjado.

A continuación, se exponen los primeros ensayos de fallas de materiales realizados con EA:

· En 1948 Mason, demostró utilizando sensores piezoeléctricos que el «grito del estaño» se producía por una abrupta reorientación de los planos atómicos de los cristales.

· En 1950 J. Kaiser, demostró que la emisión acústica podía ser detectada en los metales, entre ellos aluminio, cobre, plomo, acero y zinc sometidos a esfuerzos de tracción. Utilizando detectores piezoeléctricos, un amplificador y un osciloscopio; pudo probar que la emisión se producía en forma de impulsos aleatorios de corta duración y de amplitud de hasta 4 órdenes de magnitud por debajo de la observada en el ruido del estaño.

Observó que la emisión acústica era irreversible; es decir, no se produce cuando se vuelve a cargar un material, hasta que el nivel de demanda no excede el nivel máximo alcanzado en el ensayo anterior. Este fenómeno irreversible se conoce como “efecto Kaiser”.

· En 1966 en Estados Unidos se realizó la primera aplicación de la emisión acústica como técnica de Ensayo No Destructivo. Se trató del control del crecimiento de los defectos durante la prueba hidrostática de las cámaras de los misiles Polaris, intentando, al mismo tiempo, predecir el momento del fallo antes de su destrucción. En estos ensayos se utilizó, por primera vez, el método de triangulación con sensores múltiples y se pudo localizar con precisión las zonas de fragilidad.

Principio de Emisión Acústica

A continuación, se presenta el principio de emisión acústica:

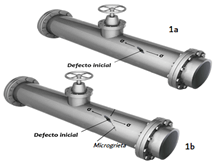

En la figura 1a, se muestra una falla inicial en forma de grieta, en la superficie de una tubería sometida a un esfuerzo de tensión. Si la falla continúa desarrollándose sobre el área superficial en forma de microgrieta, las señales de emisión acústica revelarán su existencia durante su crecimiento (figura 1b). Esta es una de las principales ventajas de la técnica de emisión acústica “Monitoreo en Tiempo Real”.

Figura 1. Cuerpo sometido a esfuerzos desarrollando un defecto (microgrieta) (FP).

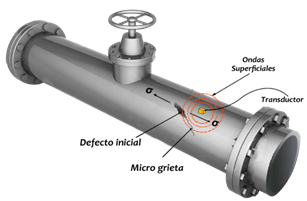

Una fuente de Emisión Acústica (microgrieta) genera ondas elásticas expandiéndose sobre la superficie de la tubería, las ondas empiezan a transmitirse superficialmente y por medio de este fenómeno de EA; es posible, realizar la detección de defectos a distancia mediante el uso de sensores cerámicos piezoeléctricos (figura 2).

Figura 2. Propagación de las ondas de emisión acústica (FP).

La detección de señales de emisión acústica se realiza mediante el uso de transductores: los cuales, como ya se ha mencionado, se colocan en la superficie del material a inspeccionar. Este tipo de transductores, consisten de materiales cerámicos piezoeléctricos cuya función es detectar el movimiento de las ondas elásticas (emisión acústica) y convertir este tipo de señal en voltaje eléctrico. Después, la señal (en forma de voltaje) es amplificada con ayuda de un preamplificador, asegurando así que la señal tenga suficiente intensidad para llegar al equipo de adquisición y análisis de señal mediante un computador [3].

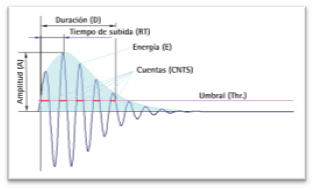

Un equipo de análisis de señal por lo general consta de una computadora y de programas (software) que facilitan el análisis de las características de las señales de EA. En la figura 3, se muestra esquemáticamente la forma de una señal típica de emisión acústica con sus principales características [3]. Mediante el análisis de las señales de emisión acústica, es posible evaluar la integridad estructural del material y en numerosas ocasiones es posible determinar la ubicación de los defectos. Las principales características de las señales de emisión acústica son: Duración, Tiempo a la máxima amplitud, Amplitud, Energía, y Conteos.

Ensayo de Emisión Acústica (EA)

Los elementos básicos que intervienen en un ensayo de EA, se pueden apreciar en la figura 4. Cuando un material (estructura, componente o probeta) está sometido a un estímulo; que puede ser de diversa naturaleza (mecánica, electromagnética, térmica, química, etc.), se induce un estado tensional en el material que puede modificar localmente su estructura interna. Estas discontinuidades crecientes se denominan fuentes de EA y el mecanismo que las genera recibe el nombre de suceso.

Después de ocurrido un evento de Emisión Acústica, una parte de la energía elástica almacenada en el campo tensional se libera en forma de ondas de emisión acústica. Éstas se propagan desde la fuente en todas las direcciones y al alcanzar la superficie del material, inducen pequeños desplazamientos en la superficie, siendo captadas por un transductor adecuado. Se pueden detectar movimientos superficiales del orden de 10-12 µm, con sensores de EA apropiados y acoplados fuertemente a estas superficies. Los sensores tienen la función de convertir estos desplazamientos en señales eléctricas.

![Esquema de los elementos que intervienen en un ensayo de EA: 1. Estimulo, 2. Discontinuidad creciente (Fuente de EA), 3. Ondas de EA, 4. Sensor, 5. Pre- Amplificador, 6. Señal de EA, 7. Equipo de EA [4].](https://cdn.inspenet.com/wp-content/uploads/2021/06/05071543/image-6.png)

Figura 4. Esquema de los elementos que intervienen en un ensayo de EA: 1. Estimulo, 2. Discontinuidad creciente (Fuente de EA), 3. Ondas de EA, 4. Sensor, 5. Pre- Amplificador, 6. Señal de EA, 7. Equipo de EA [4].

Estas señales son débiles, lo que requiere de pre-amplificadores para reducir al mínimo ruidos, interferencias y evitar las pérdidas de señal en el cable. La señal acondicionada se envía al equipo de EA, que permite el filtrado, grabado, análisis y visualización de las señales, para la interpretación de los resultados [4].

Equipos de Emisiónes Acústicas

Los sistemas característicos de Emisiones Acústicas constan de los siguientes componentes:

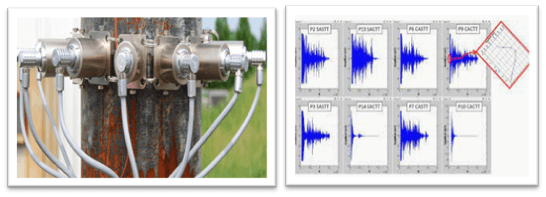

- Sensores que se utilizan para detectar eventos acústicos, típicamente piezoeléctricos y recientemente son fabricados de fibras ópticas, (figura 5).

- Preamplificadores para amplificar la señal inicial.

- Cables coaxiales para transferir las señales.

- Dispositivo de adquisición de datos, el cual realiza filtración, evaluación de parámetros de señales, análisis de datos y gráficos (figura 6).

Aplicaciones de la Emisión Acústica

La EA se utiliza en una amplia variedad de campos, tanto en investigación como en aplicaciones civiles e industriales. A continuación, se resumen algunas de las aplicaciones más extendidas de este método:

- Industrias Petroquímicas, Petróleo y Gas para los evaluar activos como Tanques de almacenamiento, destiladoras esferas Reactores, plataformas Offshore, tuberías de perforación, válvulas, recipientes a presión, etc. (figura 7).

- Monitoreo de procesos de soldadura.

- Investigación de materiales (Ej. Estudios de propiedades de materiales, mecanismos de descomposición y comportamiento de daños).

- Detección de fugas en tiempo real en elementos como válvulas pequeñas, líneas de vapor y fondos de tanques).

- Movimientos sísmicos, crack, minas, aplicaciones geotérmicas.

- Industrias Eléctricas para la detección de descargas parciales en transformadores.

Comparación de las EA vs otros métodos

| EMISIÓN ACÚSTICA | OTROS ENSAYOS |

| Identifica la evolución de los defectos. | Identifica la forma geométrica de los defectos. |

| Requiere la aplicación de una carga. | No requiere cargas. |

| Cada carga es única | La inspección puede repetirse. |

| Es sensible al tipo de material. | Menos sensible al tipo de material. |

| Es menos sensible a la geometría | Más sensible a la geometría. |

| Es menos invasivo con respecto a los otros END | Más invasivos. |

| Requiere solo acceso a los sensores. | Requieren total acceso al área a evaluar. |

| Se evalúa toda la estructura de una sola vez. | Es posible evaluar solamente áreas locales |

Referencias

[1]. Standard Terminology for Nondestructive Examination. E1316-99a. American Society of Testing and Materials.

[3]. Lenain Jean-Claude, “General Principles of Acoustic Emission”, Dunegan/Endevco. París, France.

[4]. Informe técnico “la emisión acústica como método END. definición, ventajas y limitaciones”, Eva Martínez, Antolino Gallego.