Tabla de Contenidos

- ¿Qué es la Fragilización por Hidrógeno (HE)?

- ¿Qué es el agrietamiento por Corrosión Bajo Tensión (SCC)?

- Comparación entre Fragilización por Hidrógeno vs. Agrietamiento por Corrosión Bajo Tensión

- Cómo prevenir la Fragilización por Hidrógeno y el Agrietamiento por Corrosión Bajo Tensión

- Conclusiones

- Referencias

La degradación de materiales metálicos en entornos industriales representa un desafío en la ingeniería de integridad estructural, donde la distinción entre distintos mecanismos de corrosión es fundamental para prevenir fallas estructurales que comprometan la integridad y funcionalidad de los componentes. Como especialista en el estudio del comportamiento químico, electroquímico y mecánico de los materiales, resulta preocupante la persistente confusión entre la Fragilización por Hidrógeno (HE) y el Agrietamiento por Corrosión Bajo Tensión (SCC), dos procesos que aunque comparten ciertas similitudes en su manifestación, como la formación de grietas, obedecen a mecanismos y factores subyacentes distintos.

Esta falta de claridad en su diferenciación ha llevado a la implementación de estrategias de mitigación incorrectas, con consecuencias potencialmente desastrosas para la seguridad de los trabajadores y la fiabilidad operativa de los equipos. La distinción entre ambos procesos no es un simple ejercicio académico; es una necesidad técnica imperativa para garantizar la selección adecuada de materiales, tratamientos térmicos, recubrimientos y estrategias de protección que realmente prevengan la falla prematura de los componentes.

Este artículo tiene como objetivo aclarar de manera rigurosa las diferencias entre la Fragilización por Hidrógeno y el agrietamiento por corrosión bajo tensión, enfatizando la importancia de una correcta caracterización de sus mecanismos y la selección precisa de métodos de control. Solo a través de una comprensión técnica profunda es posible mitigar eficazmente estos tipos de falla y preservar la confiabilidad de las infraestructuras industriales.

¿Qué es la Fragilización por Hidrógeno (HE)?

La Fragilización por Hidrógeno (HE, Hydrogen embrittlement), es un proceso de deterioro del material causado por la absorción de hidrógeno atómico en la estructura metálica. Este fenómeno puede reducir considerablemente la ductilidad del metal, aumentando la susceptibilidad a la fractura bajo condiciones de estrés.

El hidrógeno se introduce en el material en ambientes que contienen ácidos como el sulfuro de hidrógeno (H₂S) o el ácido fluorhídrico (HF), o mediante procesos industriales como la soldadura o el contacto con productos químicos. Cuando el hidrógeno es absorbido por el metal, se disocia en átomos de hidrógeno que pueden penetrar en la estructura cristalina de los metales. Esto crea microfisuras en la superficie del metal, lo que provoca una pérdida de ductilidad y mayor fragilidad.

Tipos y efectos en los materiales

La Fragilización por Hidrógeno (HE) es un fenómeno que afecta la resistencia y ductilidad de los materiales metálicos, generando fallas estructurales. Dependiendo del origen del hidrógeno, se pueden distinguir dos tipos principales: Fragilización Interna por Hidrógeno (IHE) y Fragilización Ambiental o Externa por Hidrógeno (EHE), a continuación se describe cada tipo y sus implicaciones en los materiales metálicos.

1. Fragilización Interna por Hidrógeno (IHE)

La Fragilización Interna por Hidrógeno (IHE, por sus siglas en inglés) ocurre cuando el hidrógeno se introduce en un material durante su fabricación o procesamiento, debilitando su estructura y reduciendo la resistencia mecánica. Este hidrógeno atrapado en la microestructura del material puede inducir la formación de microfisuras internas y comprometer su integridad estructural a lo largo del tiempo. La Figura 1 muestra una imagen tridimensional avanzada. Actualmente, se están desarrollando este tipo de imágenes para proporcionar información clave que permita predecir la fractura de metales. En este estudio1, se identificaron grietas en una aleación de níquel fragilizada por hidrógeno mientras se propagaban a lo largo de los límites de grano.

La producción, ciertos procesos favorecen la absorción de hidrógeno en los metales. En estos casos, el hidrógeno atómico se genera en la superficie del material y se difunde hacia su interior, principalmente en aceros de alta resistencia. Los procesos con mayor influencia en la absorción de hidrógeno incluyen el decapado químico y el galvanizado electrolítico. En el caso del decapado, las soluciones ácidas utilizadas generan hidrógeno como subproducto, que se difunde en el material o componente metálico. Durante el proceso de electrogalvanizado, el hidrógeno también se produce en la superficie del material, facilitando su difusión hacia la estructura metálica y aumentando el riesgo de fragilización.

El fenómeno es particularmente relevante en materiales de alta resistencia, como el acero de alta aleación, el níquel y otras aleaciones metálicas, que son más susceptibles a la fragilización por hidrógeno. Sin embargo, también puede afectar a materiales como el cobre, el aluminio y el acero inoxidable, aunque en menor medida.

2. Fragilización Ambiental o Externa por Hidrógeno (EHE)

La Fragilización Ambiental o Externa por Hidrógeno (EHE, por sus siglas en inglés) ocurre cuando el hidrógeno es absorbido desde el entorno debido a la exposición a medios corrosivos, procesos electroquímicos o condiciones ambientales extremas. Este tipo de fragilización afecta materiales en servicio, comprometiendo su durabilidad y seguridad operativa.

En la EHE, los átomos de hidrógeno se difunden desde el exterior hacia la estructura cristalina del metal, acumulándose en límites de grano, inclusiones no metálicas o dislocaciones. El hidrógeno se deposita en la superficie metálica, debido a las eacciones electroquímicas en presencia de humedad, especialmente en medios ácidos o con alta concentración de cloruros, facilitan su producción y posterior permeabilidad en el material. la humedad juega un papel clave en la degradación del material, ya que su presencia está directamente relacionada con la severidad del proceso corrosivo y, por ende, con la probabilidad de fragilización del componente metálico.

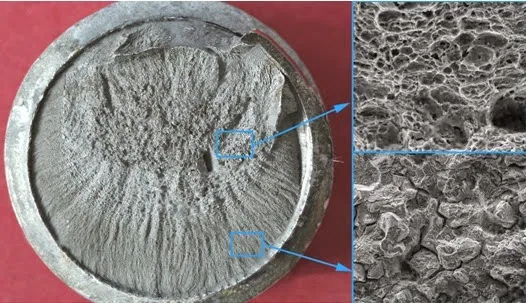

El hidrógeno generado por estas reacciones se infiltra en la matriz metálica y, en presencia de microfisuras preexistentes, se acumula en sus extremos, favoreciendo su propagación y desencadenando el proceso de fragilización. Este debilitamiento localizado se ve aún más acentuado por la presencia de picaduras por corrosión y capas de óxidos, que promueven una mayor absorción de hidrógeno, especialmente en condiciones ambientales alternantes de humedad y sequedad. La siguiente imagen muestra una fractura por corrosión inducida por fragilización en una superficie metálica. En la etapa inicial de propagación, el mecanismo predominante es intergranular y de naturaleza frágil, mientras que en la etapa final se observa una fractura de tipo dúctil (figura 2)2.

¿Qué es el agrietamiento por Corrosión Bajo Tensión (SCC)?

La Corrosión Bajo Tension (SCC, por sus siglas en inglés) está muy bien definida por investigadores3 reportado las causas de dicho mecanismo para la gran mayoría de aleaciones y metales de bajo carbón, como lo son los aceros utilizados para el transporte de hidrocarburos. La mayoría de autores coinciden que la corrosión asistida por esfuerzo en un tipo de corrosión localizada, que se presenta en formas de grietas sobre el acero, cuando este es susceptible a la presencia del SCC y simultáneamente se encuentra sometido a esfuerzos y expuesto a un medio agresivo.

A diferencia de la Fragilización por Hidrógeno, el SCC no requiere la presencia de hidrógeno, sino que se produce por la interacción de tensiones de tracción y un ambiente corrosivo como soluciones acuosas de cloruros. , lo que induce el crecimiento de grietas en el material. Este tipo de agrietamiento se observa principalmente en aleaciones metálicas, como el acero inoxidable, el aluminio y el titanio, aunque también puede afectar a otros materiales como polímeros y cerámicas. Existen dos tipos de Agrietamiento por Corrosión Bajo Tensión: el intergranular, cuando las grietas se desarrollan a lo largo de los límites de los granos, y el transgranular, donde la grieta se forma a través de los granos del material.

Comparación entre Fragilización por Hidrógeno vs. Agrietamiento por Corrosión Bajo Tensión

La Fragilización por Hidrógeno se basa en la absorción de hidrógeno por el material, lo que reduce su ductilidad y capacidad de deformación. Por otro lado, el agrietamiento por corrosión bajo tensión se genera cuando el material experimenta tensiones mecánicas y está expuesto a un entorno corrosivo.

Uno de los puntos más importantes para diferenciar la Fragilización por Hidrógeno (HE) del Agrietamiento por Corrosión Bajo Tensión (SCC). es conocer y entender el mecanismo por el cual se produce este daño estructural4.

Mecanismo de Fragilización por Hidrógeno (HE)

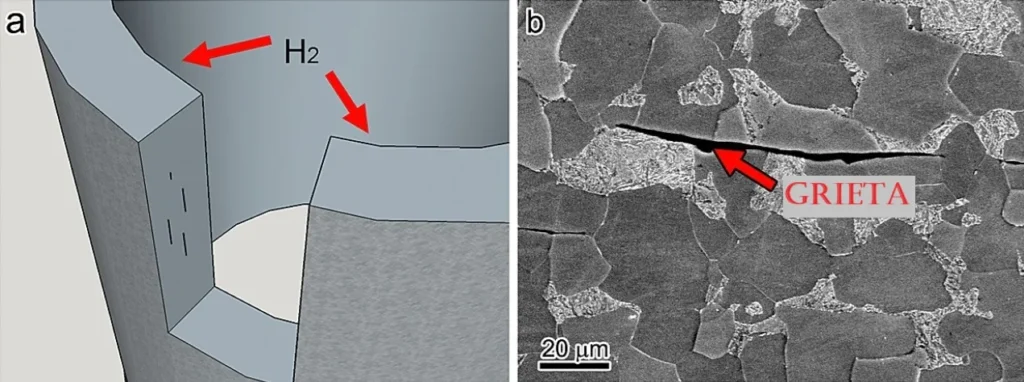

El hidrógeno puede originarse principalmente a partir de dos fuentes: un electrolito acuoso (H₂O) o hidrógeno molecular (H₂) en fase gaseosa. En ambos casos, el hidrógeno ingresa al metal en forma atómica o ionizada, actuando como un soluto intersticial. Cuando proviene de una atmósfera gaseosa, el H₂ primero debe ser adsorbido en la superficie, luego disociarse en átomos individuales y finalmente difundirse a través de la estructura cristalina del metal. Este proceso ocurre porque las moléculas de hidrógeno son demasiado grandes para moverse directamente a través de la red metálica, por lo que su transporte dentro del acero se realiza a través de la migración de átomos individuales.

En la figura 3, se ilustran las distintas reacciones que ocurren durante la difusión del hidrógeno en un material metálico, esta ilustracion permite comprender mejor los procesos involucrados en su transporte dentro de la red cristalina5.

Si la fuente de hidrógeno es un electrolito acuoso, su transporte hacia la red metálica se produce mediante adsorción en la superficie del material, un fenómeno que puede ocurrir a través de dos mecanismos: fisisorción y quimisorción. La fisisorción implica la adsorción del hidrógeno molecular mediante fuerzas de Van der Waals, mientras que la quimisorción involucra la formación de enlaces químicos entre el hidrógeno y el metal.

A su vez, la quimisorción puede ser no disociativa, en la que el hidrógeno se mantiene en su forma molecular, o disociativa, en la que el hidrógeno se separa en átomos individuales antes de ser absorbido por el metal. Solo la quimisorción disociativa permite la incorporación efectiva de hidrógeno en la estructura metálica6 .

En la siguiente imagen (figura 4), se aprecia micrografías obtenidas por SEM ( Microscopia Electronica de Barrido) de un proceso de corrosion por Fragilizacion por hidrogeno7.

La fragilización por hidrógeno es consecuencia de la difusión y acumulación de hidrógeno atómico en la red cristalina del material, lo que induce una pérdida de ductilidad y una mayor susceptibilidad a fracturas frágiles bajo carga. En contraste, el agrietamiento por corrosión bajo tensión ocurre cuando un material sometido a esfuerzos mecánicos sostenidos interactúa con un ambiente corrosivo específico, facilitando la iniciación y propagación de fisuras de manera intergranular o transgranular, dependiendo del sistema metal-medio corrosivo involucrado.

Mecanismo de agrietamiento por Corrosión Bajo tensión (SCC)

El agrietamiento por corrosión bajo tensión (SCC, por sus siglas en inglés) es un proceso de falla de materiales, que ocurre cuando se combinan tensiones mecánicas con un ambiente corrosivo, causando la formación y propagación de grietas. Este tipo de daño, a diferencia de la fragilización por hidrógeno, no requiere la presencia de hidrógeno, se produce por la interacción de tensiones de tracción y un ambiente corrosivo como soluciones acuosas de cloruros, lo que induce el crecimiento de grietas en el material.

A medida que el material se somete a tensión, el entorno corrosivo favorece la formación de microfisuras que crecen y se propagan bajo la influencia de la tensión aplicada. Estas grietas pueden ser extremadamente pequeñas y no siempre visibles a simple vista, siendo difícil de detectar sin técnicas avanzadas de inspección. Las aleaciones de alta resistencia son especialmente susceptibles al agrietamiento por corrosión bajo tensión, ya que la presencia de tensiones internas y externas combinadas con la exposición a un entorno corrosivo facilita la propagación de grietas8.

Existen dos tipos de agrietamiento por corrosión bajo tensión: el intergranular, cuando las grietas se desarrollan a lo largo de los límites de los granos, y el transgranular, donde la grieta se forma a través de los granos del material.

Resumen comparativo de las diferencias más resaltantes de estos dos tipos de corrosión.

| Característica | Fragilización por hidrógeno (HE) | Agrietamiento por corrosión bajo tensión (SCC) |

|---|---|---|

| Causa | Absorción de hidrógeno y reducción de ductilidad. | Interacción entre tensión y ambiente corrosivo. |

| Materiales afectados | Metales y aleaciones como acero, hierro, níquel. | Aleaciones metálicas principalmente. |

| Condiciones ambientales | Presencia de ácidos como H2S y HF. | Pequeñas cantidades de entornos corrosivos. |

| Temperatura | Mayor susceptibilidad a temperaturas cercanas a ambiente. | Menos dependiente de la temperatura. |

| Detección | Difícil de detectar sin inspección especializada. | Microscópicas grietas visibles, pero difíciles de identificar. |

La Fragilización por Hidrógeno (HE) y el Agrietamiento por Corrosión Bajo Tensión (SCC) son dos de los mayores desafíos en la integridad de materiales metálicos en entornos industriales. Aunque sus mecanismos son distintos, ambos representan riesgos significativos, especialmente en sectores como el petróleo, el gas y la generación de energía, donde los metales están expuestos a condiciones extremas de tensión y corrosión. Dada la importancia de estas problemáticas, la AMPP Annual Conference + Expo 2025, que se celebrará en Nashville, EE.UU; serán el centro de atención clave para analizar las últimas investigaciones y estrategias de mitigación en este sector.

Este evento reunirá a expertos internacionales en corrosión e integridad estructural, quienes compartirán conocimientos sobre el monitoreo, inspección y prevención de fallas asociadas a SCC y HE. Las discusiones técnicas proporcionarán a ingenieros, inspectores y profesionales del área la oportunidad de actualizar sus estrategias de inspección, monitoreo y mitigación de fallas. Además, Inspenet estará presente en esta conferencia internacional, cubriendo las ponencias más relevantes y brindando a nuestra comunidad los avances más destacados en el campo de la integridad de materiales.

Cómo prevenir la Fragilización por Hidrógeno y el Agrietamiento por Corrosión Bajo Tensión

Control de la Fragilización por Hidrógeno en materiales metálicos

Si bien no es posible eliminar completamente el riesgo de fragilización por hidrógeno, existen estrategias que pueden reducir significativamente su impacto y mitigar su efecto en los materiales metálicos.

Selección de materiales: Se recomienda el uso de aceros con baja permeabilidad al hidrógeno, como aceros inoxidables austeníticos, aceros de alta resistencia con tratamiento térmico adecuado y aleaciones de níquel, dependiendo de las condiciones específicas del entorno.

Control del hidrógeno: Es fundamental minimizar la exposición al hidrógeno mediante el uso de recubrimientos protectores, desgasificación de materiales y control de procesos que generen hidrógeno, como el recubrimiento por galvanización o la soldadura en ambientes húmedos.

Tratamientos térmicos: La aplicación de tratamientos térmicos postproceso, como el alivio de tensiones o la deshidrogenación a temperaturas controladas, puede reducir la acumulación de hidrógeno en la microestructura del material.

Monitoreo y detección temprana: La implementación de técnicas de inspección no destructivas, como espectroscopía de emisión de hidrógeno, medición de permeación o ensayos de carga constante, permite detectar de manera temprana la presencia de hidrógeno y prevenir fallas catastróficas.

Prevención del Agrietamiento por Corrosión Bajo Tensión

Si bien no es posible eliminar completamente el riesgo de agrietamiento por corrosión bajo tensión (SCC, por sus siglas en inglés), existen estrategias que pueden reducir significativamente su incidencia y mitigar sus efectos en estructuras metálicas.

Selección de materiales: Se recomienda emplear materiales con alta resistencia al SCC, como aceros inoxidables dúplex, superaleaciones de níquel y aceros con bajo contenido de carbono. La elección del material debe basarse en la evaluación del entorno operativo, la concentración de agentes corrosivos y la temperatura de servicio.

Control del ambiente: Es fundamental reducir la presencia de especies agresivas, como cloruros o sulfatos, mediante el uso de inhibidores de corrosión, control del pH y purificación de fluidos de proceso. En entornos industriales, la aplicación de atmósferas inertes puede disminuir la susceptibilidad al SCC.

Alivio de tensiones: La aplicación de tratamientos térmicos postprocesado, como el alivio de tensiones mediante recocido o tratamientos mecánicos como el shot peening, ayuda a redistribuir las tensiones residuales y reducir el riesgo de propagación de grietas.

Monitoreo e inspección: La implementación de técnicas de inspección no destructivas (END), como ultrasonidos, ensayos por corrientes de Foucault y monitoreo electroquímico en línea, permite detectar de manera temprana la formación de grietas y adoptar medidas correctivas antes de que ocurra una falla estructural.

Este tema cobrará especial relevancia en la próxima AMPP Annual Conference + Expo 2025, que se celebrará en Nashville, EE.UU. El evento reunirá a especialistas de todo el mundo en corrosión e integridad de materiales, con ponencias enfocadas en el agrietamiento por corrosión bajo tensión (SCC) y la fragilización por hidrógeno (HE) en sectores críticos como petróleo, gas y generación de energía.

Las discusiones técnicas brindarán a ingenieros, inspectores y profesionales de integridad estructural la oportunidad de actualizar estrategias de inspección, monitoreo y mitigación de fallas. Y lo más importante: Inspenet estará presente cubriendo lo más destacado de esta conferencia internacional, para compartir con toda nuestra comunidad los avances más relevantes del sector.

Conclusiones

La fragilización por hidrógeno se debe a la absorción de hidrógeno, lo que reduce la ductilidad y hace que el metal sea más susceptible a la fractura bajo tensión, mientras que el agrietamiento por corrosión bajo tensión ocurre cuando las tensiones mecánicas y la corrosión inducen el crecimiento de grietas. Comprender estos mecanismos es importante para prevenir fallas en aplicaciones industriales y estructurales, mediante el uso de materiales adecuados y tratamientos protectores.

En resumen, la fragilización por hidrógeno y el agrietamiento por corrosión bajo tensión son fenómenos que afectan a los metales y aleaciones en condiciones específicas. La fragilización por hidrógeno es más relevante en materiales que absorben hidrógeno, reduciendo su ductilidad y favoreciendo la formación de grietas, mientras que el agrietamiento por corrosión bajo tensión se debe a la interacción entre una tensión aplicada y un ambiente corrosivo. Ambos procesos son críticos en la ingeniería de materiales, especialmente en industrias como la aeroespacial, petroquímica y de transporte.

El agrietamiento por corrosión bajo tensión afecta principalmente a aleaciones metálicas, mientras que la fragilización por hidrógeno puede afectar tanto a aleaciones como a metales puros como el acero y el níquel. Ambos fenómenos requieren inspecciones especializadas para su detección, ya que los efectos visibles del agrietamiento por corrosión bajo tensión son microscópicos, y la fragilización por hidrógeno a menudo pasa desapercibida sin un análisis detallado del material.

Referencias

- Hanson, J.P., Bagri, A., Lind, J. et al. Crystallographic character of grain boundaries resistant to hydrogen-assisted fracture in Ni-base alloy 725. Nat Commun 9, 3386 (2018). https://doi.org/10.1038/s41467-018-05549-y

- pppphttps://www.azterlan.es/kh/fragilizacion-ambiental-por-hidrogeno

- Uhlig, H.H. (1969) An evaluation of stress corrosion cracking mechanisms in Fundamental Aspects of Stress Corrosion Cracking, R.W. Staehle et al. (eds), NACE, Houston, TX.

- Uhlig H. H., Trethewey K. R. and Chamberlain J.,Corrosion Handbook, John Wiley & Sons Inc., 3a. Ed., 1985. 2. Trethewey K. R. and Chamberlain J.

- Nelson, H. G. (1983). Hydrogen embrittlement. In Treatise on Materials Science & Technology (Vol. 25, pp. 275-359). Elsevier.

- Corrosion Monitoring. https://doi.org/10.1533/9781845694050.1.86 Elboujdaini, M., & Revie, R. W. (2009). Metallurgical factors in stress corrosion cracking (SCC) and hydrogen-induced cracking (HIC). Journal of Solid State Electrochemistry, 13(7), 1091–1099. https://doi.org/10.1007/s10008-009-07990

- Pundt, A., & Kirchheim, R. (2006). Hydrogen in metals: microstructural aspects. Annu. Rev. Mater. Res., 36, 555-608.

- Martin, M. L., Dadfarnia, M., Orwig, S., Moore, D., & Sofronis, P. (2017). A microstructure-based mechanism of cracking in high temperature hydrogen attack. Acta Materialia, 140, 300304.