Tabla de Contenidos

- Fundamento tecnológico del proceso Flexicoking

- Descripción integral de las secciones del proceso

- Acondicionamiento del flexigas y balance energético

- Fraccionamiento y recuperación de productos

- Variables operacionales críticas en la conversión profunda

- Ventajas estructurales frente a esquemas tradicionales

- Beneficios ambientales y estratégicas del Flexicoking

- Importancia la refinación de crudos pesados

- Conclusiones

- Referencias

La transformación de residuos pesados constituye uno de los mayores retos técnicos y económicos de la refinación contemporánea. El incremento en la producción y procesamiento de crudos pesados y extrapesados ha elevado la proporción de fondos de vacío y corrientes con alto contenido de carbono Conradson, metales y azufre. En este contexto, la conversión profunda de residuos no es simplemente una opción tecnológica, sino una necesidad estructural para maximizar la recuperación de fracciones útiles y minimizar la generación de subproductos sólidos de bajo valor.

El proceso Flexicoking representa una solución integrada de conversión profunda que combina coquización térmica en lecho fluidizado con gasificación parcial del coque producido, elevando significativamente el grado de conversión del carbono contenido en el residuo. A diferencia de esquemas convencionales, esta tecnología permite transformar la mayor parte del carbono residual en productos líquidos y gas combustible utilizable internamente, optimizando el balance energético y reduciendo la acumulación de coque sólido.

Fundamento tecnológico del proceso Flexicoking

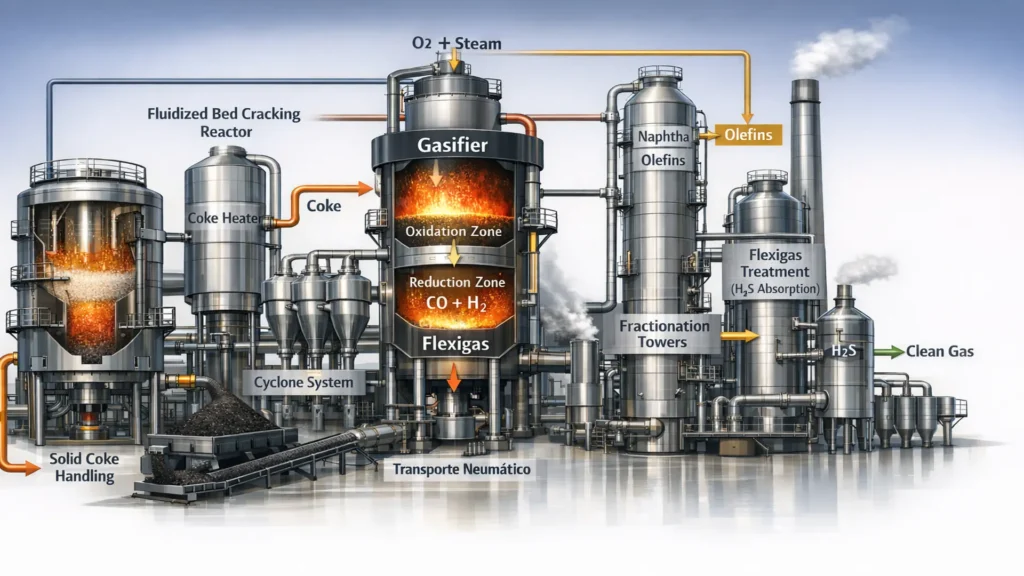

El proceso del Flexicoking es una evolución del Fluid Coking, al que se incorpora un gasificador integrado que opera en circuito cerrado. Su principio fundamental radica en tres fenómenos acoplados de forma continua:

- Craqueo térmico severo en lecho fluidizado.

- Recirculación y calentamiento de partículas de coque.

- Gasificación parcial del carbono residual.

El fondo de vacío alimentado al sistema se atomiza sobre un lecho fluidizado de partículas de coque caliente, donde ocurre el craqueo térmico. Este proceso genera vapores de hidrocarburos más livianos y deposita carbono adicional sobre las partículas sólidas. Posteriormente, una fracción significativa de este coque es enviada al gasificador, donde reacciona con aire y vapor de agua para producir una corriente gaseosa rica en CO y H₂ conocida como Flexigas.

El rasgo distintivo dentro de la conversión profunda de residuos este proceso gasifica aproximadamente entre 88 y 92 % del coque generado, reduciendo drásticamente la producción neta de coque sólido en comparación con la coquización retardada.

Descripción integral de las secciones del proceso

El sistema opera de manera continua y puede analizarse como un conjunto de subsistemas interconectados que garantizan estabilidad térmica, eficiencia de conversión y control ambiental.

Alimentación y reacción

El fondo de vacío ingresa al reactor bajo condiciones cuidadosamente controladas de presión y temperatura. La adecuada atomización es crítica para evitar aglomeración y asegurar contacto uniforme con el lecho fluidizado caliente.

En el reactor ocurre el craqueo térmico severo, produciendo:

- Gasóleos livianos y pesados

- Nafta

- Olefinas

- Lechada (slurry oil)

- Coque depositado sobre partículas circulantes

Los vapores generados se separan mediante ciclones internos de alta eficiencia para minimizar el arrastre de sólidos.

Calentamiento y gasificación

El coque parcialmente convertido es transferido al calentador y posteriormente al gasificador. En este último ocurren reacciones rápidas en dos zonas diferenciadas.

En la zona de oxidación se desarrollan reacciones exotérmicas como:

C + 0.5 O₂ → CO

CO + 0.5 O₂ → CO₂

En la zona de reducción predominan reacciones endotérmicas como:

C + H₂O → CO + H₂

H₂O + CO → CO₂ + H₂

El resultado es la generación de Flexigas, un gas de bajo poder calorífico pero de alta utilidad energética interna.

Acondicionamiento del flexigas y balance energético

El Flexigas contiene principalmente CO, H₂, CO₂, H₂S y trazas de otros compuestos. Antes de su utilización como combustible o para recuperación de hidrógeno, debe someterse a tratamiento para remover compuestos ácidos, especialmente H₂S.

La integración energética es uno de los elementos más relevantes dentro del concepto de conversión profunda de residuos. El Flexigas puede utilizarse en hornos, calderas o turbinas, reduciendo la necesidad de combustibles externos y mejorando la autosuficiencia energética de la refinería.

Fraccionamiento y recuperación de productos

Los vapores del reactor se envían a una columna fraccionadora donde se separan los cortes comerciales deseados. Posteriormente, los productos de cabeza son comprimidos y tratados en columnas adicionales para recuperar gas combustible, fracciones C₃ y C₄, olefinas y corrientes pesadas.

Las corrientes ligeras pueden someterse a tratamiento Merox para oxidación de mercaptanos, mejorando su calidad comercial.

Variables operacionales críticas en la conversión profunda

El desempeño del proceso depende del control preciso de variables clave como:

- Temperatura del reactor

- Temperatura del calentador

- Condiciones del gasificador

- Relación gas–sólido en el lecho fluidizado

- Punto de corte del reciclo

La optimización de estos parámetros permite ajustar el balance entre producción de líquidos y generación de gas, en función de la estrategia operacional y del mercado.

Ventajas estructurales frente a esquemas tradicionales

Desde la perspectiva de la conversión profunda de residuos, el Flexicoking presenta ventajas diferenciadoras. Su capacidad para procesar corrientes con alto contenido de contaminantes metálicos y azufre amplía el rango de crudos procesables sin necesidad de hornos de alimentación convencionales.

La gasificación integrada reduce la acumulación de coque sólido, disminuye problemas logísticos asociados a su manejo y mejora el desempeño ambiental. El sistema cerrado minimiza emisiones fugitivas y permite un mejor control de compuestos azufrados.

Además, la eliminación de hornos dedicados y la integración térmica contribuyen a reducir la inversión relativa frente a esquemas de coquización retardada combinados con unidades externas de gasificación.

Beneficios ambientales y estratégicas del Flexicoking

El Flexicoking se distingue no solo por su capacidad de conversión profunda de residuos pesados, sino también por los beneficios ambientales y estratégicos que ofrece frente a procesos de coquización tradicionales. Uno de los aspectos más relevantes es su operación en sistema cerrado, lo que minimiza las emisiones fugitivas de hidrocarburos durante todo el ciclo de procesamiento. Esta característica reduce la liberación de compuestos contaminantes al ambiente y contribuye al cumplimiento de estándares de control de emisiones más estrictos, garantizando un desempeño ambiental superior sin comprometer la eficiencia operativa.

La integración energética del proceso constituye otra ventaja estratégica clave. El gas generado por la gasificación parcial del coque, conocido como Flexigas, puede reutilizarse como fuente energética interna, alimentando calderas, hornos o turbinas de gas dentro del mismo complejo industrial. Esta reutilización disminuye la dependencia de combustibles externos, reduce costos operativos y permite un aprovechamiento completo de los subproductos del craqueo térmico, optimizando la eficiencia global del sistema de refinación.

Adicionalmente, se utiliza para procesar residuos con alto contenido de carbono, azufre y metales pesados sin generar coque sólido en exceso representa un valor estratégico para la refinación moderna. La reducción de subproductos sólidos disminuye la necesidad de almacenamiento y manejo de coque, simplifica la logística interna y contribuye a un menor impacto ambiental a largo plazo. En conjunto, este proceso representa una tecnología avanzada que combina eficiencia energética, maximización de conversión y control ambiental, consolidándose como una alternativa estratégica para la refinación sofisticada de residuos pesados en escenarios industriales contemporáneos.

Importancia la refinación de crudos pesados

En el escenario actual de refinación, caracterizado por crudos cada vez más pesados y restricciones ambientales crecientes, la conversión profunda de residuos es un factor determinante para la rentabilidad y sostenibilidad operativa. Este procesos permite:

- Maximizar la recuperación de fracciones líquidas

- Convertir la mayor parte del carbono residual en energía útil

- Reducir la generación neta de coque sólido

- Mejorar la integración energética del complejo

Esta tecnología no sustituye otros esquemas de upgrading, pero representa una alternativa robusta cuando el objetivo estratégico es elevar el grado de conversión del residuo y mejorar el aprovechamiento integral del carbono.

Conclusiones

El Flexicoking representa una de las soluciones tecnológicas más avanzadas en la industria de refinación para la conversión profunda de residuos pesados. Su esquema integrado de craqueo térmico severo y gasificación parcial del coque permite transformar una fracción significativa del carbono residual en productos líquidos útiles y en un gas combustible de bajo poder calorífico (Flexigas), el cual puede ser aprovechado como fuente energética interna.

Reduce drásticamente la acumulación de coque sólido final, uno de los principales subproductos de los procesos de coquización tradicionales, contribuyendo de esta forma a mejorar la eficiencia global de los esquemas de conversión de crudos pesados, sino también a incrementar la integración energética del complejo, dado que el gas producido puede reutilizarse en unidades de combustión o para recuperación de hidrógeno.

Desde el punto de vista ambiental, el manejo cerrado del proceso y la reducción de emisiones fugitivas representan ventajas adicionales frente a tecnologías de coquización convencionales. En conjunto, es una alternativa estratégica para refinación sofisticada de residuos pesados, alineada con las necesidades actuales de maximización de conversión, optimización energética y control de emisiones.

Referencias

- Gary, J. H., & Handwerk, G. E. (1980). Refino de petróleo: tecnología y economía. Editorial Reverté.

- Wauquier, J.-P. (2004). El refino del petróleo: petróleo crudo, productos petrolíferos, esquemas de fabricación (versión española). Ediciones Díaz de Santos.

- Lluch Urpí, J. (2013). Tecnología y margen de refino del petróleo. Ediciones Díaz de Santos.