La destilación fraccionada es uno de los procesos de separación más importantes en la industria de procesos y, particularmente, en la destilación en refinerías para la separación de hidrocarburos derivados del petróleo crudo. Su relevancia radica en que permite obtener productos de alta pureza, operar a gran escala y adaptarse tanto a mezclas ideales como no ideales. Sin embargo, los actuales requerimientos de calidad, eficiencia energética y reducción del impacto ambiental exigen que la columna fraccionadora opere bajo condiciones óptimas, lo que hace indispensable el uso de estrategias de control avanzado y un análisis profundo de la estabilidad del proceso.

¿Qué es la destilación fraccionada y cómo funciona?

La destilación fraccionada es una operación unitaria que separa una mezcla líquida en diferentes fracciones aprovechando las diferencias en los puntos de ebullición o volatilidades relativas de sus componentes. Este proceso se lleva a cabo en una columna de destilación equipada con platos o empaque, un rehervidor en el fondo y un condensador en la parte superior. En la sección rectificadora, el vapor se enriquece en el componente más volátil, mientras que en la sección de agotamiento se eliminan dichos componentes del líquido mediante el aporte de calor.

En la destilación fraccionada del petróleo crudo, la columna permite la separación progresiva de fracciones como gases, naftas, queroseno y gasóleos, constituyendo el corazón de la configuración de la destilación fraccionada en una refinería.

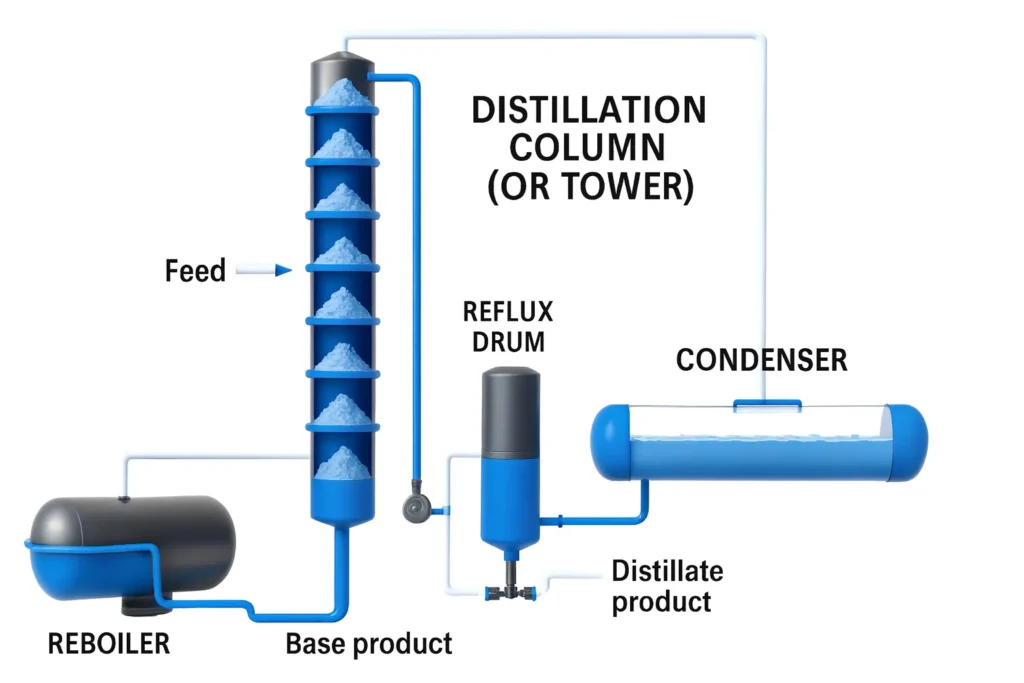

Partes de una columna

Una columna de fraccionamiento es un equipo esencial en procesos de separación por diferencias de volatilidad. Sus componentes principales son:

- Columna (o Torre): Estructura vertical donde ocurre la separación. Contiene bandejas o empaques distribuidos a lo largo de su altura.

- Bandejas internas: Superficies horizontales perforadas que permiten el contacto entre vapor ascendente y líquido descendente, promoviendo el equilibrio de fases.

- Alimentación (Feed): Entrada de la mezcla a separar, ubicada estratégicamente en una bandeja intermedia según la composición.

- Reboiler (Calderín): Intercambiador de calor en la base que vaporiza el líquido inferior, generando el vapor que asciende por la columna.

- Condensador: En la parte superior, enfría el vapor que sale de la columna, convirtiéndolo en líquido.

- Depósito de Reflujo (Tambor de Reflujo): Recipiente que recibe el condensado; parte se devuelve a la columna como reflujo, y parte se extrae como producto destilado.

- Producto de base (Bottoms product): Fracción menos volátil que se extrae desde el fondo de la columna.

- Producto destilado (producto destilado): Fracción más volátil que se recoge tras la condensación.

En la siguiente imagen se muestra el diagrama del proceso de la torre y cada uno de sus componentes:

Operación de la Columna de Fraccionamiento

El proceso de fraccionamiento se basa en la destilación continua, donde se separan componentes de una mezcla líquida según sus puntos de ebullición:

- Entrada de alimentación: La mezcla entra en una bandeja intermedia. Los componentes más volátiles tienden a subir, los menos volátiles a bajar.

- Generación de vapor: El reboiler calienta el líquido del fondo, generando vapor que asciende por la columna.

- Interacción en bandejas: En cada bandeja, el vapor ascendente y el líquido descendente interactúan, permitiendo transferencia de masa y energía. Esto mejora la separación por etapas.

- Condensación superior: El vapor que alcanza la cima se condensa en el condensador.

- Reflujo: Parte del condensado se devuelve a la columna para enriquecer la separación; el resto se extrae como producto destilado.

- Extracción de productos: El producto más volátil se recoge arriba (destilado), y el menos volátil se extrae abajo (producto de base).

Este equilibrio dinámico permite obtener productos con alta pureza, ajustando variables como temperatura, presión, número de bandejas y relación de reflujo.

Tipos de destilación fraccionada

Existen diversos tipos de destilación fraccionada según la naturaleza de la mezcla y las condiciones de operación. Entre los más relevantes se encuentran la destilación fraccionada continua, ampliamente utilizada en refinerías; la destilación por lotes, común en la industria farmacéutica; y la destilación al vacío, aplicada cuando los componentes presentan altos puntos de ebullición. Cada tipo impone retos específicos en términos de control y estabilidad dinámica.

A continuación se describen cada uno de los tipos de destilación fraccionada:

- La destilación fraccionada continua: Es el tipo más empleado en la industria de procesos. Opera de forma ininterrumpida con alimentación y extracción constante de productos, lo que permite altas capacidades de producción y una operación estable, siendo característica de las refinerías de petróleo y plantas petroquímicas.

- La destilación fraccionada por lotes: Se realiza cargando una cantidad definida de mezcla al sistema y procesándola en ciclos. Ofrece gran flexibilidad operativa, aunque con menor productividad, por lo que se utiliza principalmente en la industria farmacéutica y química fina.

- La destilación fraccionada al vacío: Opera a presiones reducidas para disminuir los puntos de ebullición de los componentes. Este método evita la degradación térmica de sustancias sensibles al calor y es fundamental en la separación de fracciones pesadas del petróleo crudo.

- La destilación fraccionada a presión elevada: Se realiza a presiones superiores a la atmosférica para facilitar la condensación de componentes muy volátiles. Se aplica en la separación de gases licuables y procesos donde se requiere un mayor control del equilibrio vapor-líquido.

- La destilación fraccionada azeotrópica: Es utilizada cuando una mezcla forma un azeótropo que impide la separación convencional. Mediante la adición de un agente externo, se modifica el equilibrio del sistema y se logra la separación deseada.

- La destilación fraccionada extractiva: Emplea un solvente de alto punto de ebullición que altera la volatilidad relativa de los componentes sin formar azeótropos. Es común en la separación de mezclas con puntos de ebullición muy cercanos, especialmente en la industria petroquímica.

- La destilación fraccionada reactiva: Integra simultáneamente una reacción química y la separación por destilación en una misma columna. Este enfoque mejora la conversión de reactivos y la eficiencia del proceso, aunque implica una mayor complejidad en el control y la operación.

Control en columnas de destilación fraccionada

La columna fraccionadora como sistema dinámico

Desde el punto de vista del control de procesos, la columna fraccionadora es un sistema dinámico altamente interactivo, donde variables como presión, temperatura, niveles y composición están fuertemente acopladas. La retención de líquido, el tipo de internales (platos o empaque) y los tiempos de residencia influyen directamente en la respuesta dinámica del sistema y en su estabilidad.

El control en columnas de destilación es fundamental debido a su comportamiento altamente no lineal y a la fuerte interacción entre variables. Un sistema de automatización moderno integra control regulatorio básico con estrategias de control avanzado de procesos (APC), permitiendo una respuesta más rápida ante perturbaciones y una mejor estabilidad operativa.

Control avanzado y estabilidad del proceso

El control avanzado en destilación fraccionada, apoyado en técnicas de Control Avanzado de Procesos (APC), permite anticipar perturbaciones, minimizar variaciones en la calidad de los productos y optimizar el consumo energético. La estabilidad del proceso se logra mediante una adecuada filosofía de control que combine lazos regulatorios clásicos con estrategias avanzadas de supervisión y optimización en tiempo real.

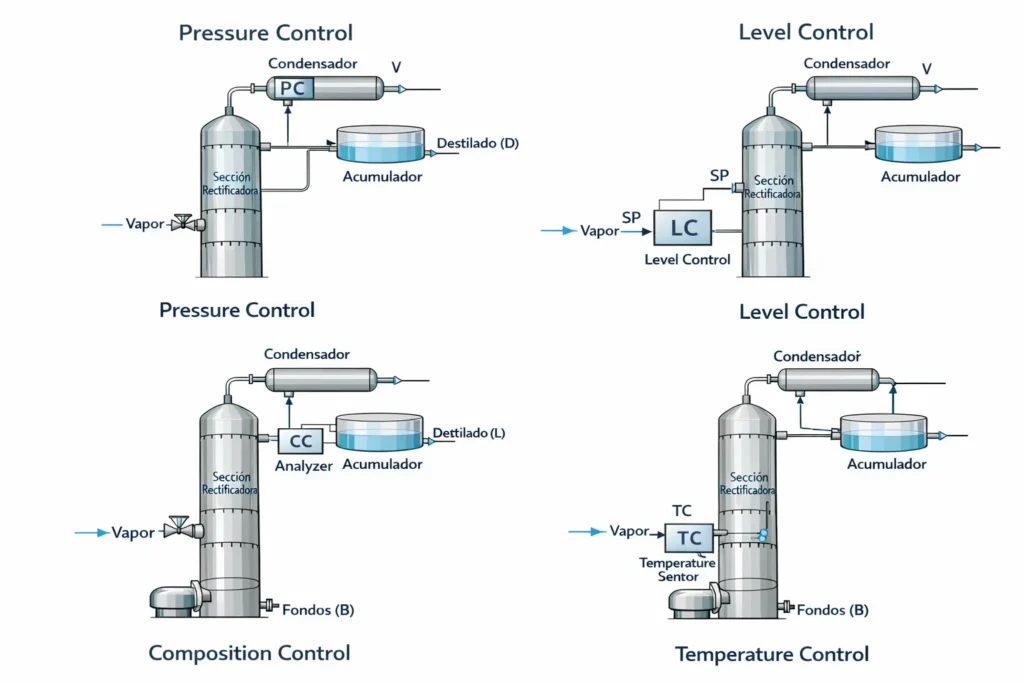

Las variables fundamentales a controlar incluyen:

- Presión, que afecta directamente el equilibrio vapor-líquido.

- Nivel, para garantizar el balance de materia.

- Temperatura, como variable indirecta de composición.

- Composición, asegurando la calidad del destilado y los fondos.

La imagen ilustra las estrategias fundamentales de control en una columna de destilación, destacando los cuatro tipos principales: control de presión, nivel, composición y temperatura. Estas variables son esenciales para garantizar la operación estable, eficiente y segura del proceso de separación.

Control de presión

La presión dentro de la columna es una variable crítica, ya que influye directamente en la condensación, vaporización, temperaturas y composiciones de los productos. Un control preciso de la presión evita la acumulación excesiva de vapor y mantiene el balance energético. Por ejemplo, si el calor suministrado supera al retirado, se genera un exceso de vapor y la presión aumenta. En la práctica, cuando se dispone de un condensador total, la presión se regula manipulando el flujo de agua de enfriamiento del condensador, emparejando la variable controlada (CV) con la variable manipulada (MV) para lograr estabilidad.

Control de nivel

El nivel de los acumuladores de tope y fondos garantiza el balance de materia dentro de la columna. En el acumulador de tope, el nivel se controla usualmente con el flujo de reflujo, especialmente cuando la relación reflujo/destilado es alta, dado que el flujo de destilado tiene menor influencia. Por su parte, el nivel de fondos se regula normalmente mediante el flujo de extracción de fondos, a menos que el volumen del fondo sea pequeño, en cuyo caso se puede utilizar el duty del rehervidor, aunque esta práctica es poco común debido al fenómeno de “respuesta inversa”.

Control de composición

Idealmente, tanto la composición del destilado como la de los fondos se controlan para mantener las especificaciones de calidad, estrategia conocida como Control de Composición Doble (Dual-End Composition Control). Sin embargo, en la práctica, controlar ambas variables simultáneamente genera interacciones que pueden desestabilizar la columna. Para evitarlo, se implementa el Control de Composición Simple (Single-End Composition Control), regulando la composición de la variable más crítica y dejando que la otra varíe mediante un control de flujo simple o desintonizado.

Control de temperatura

La temperatura es una variable de control indirecta pero fundamental, especialmente en puntos estratégicos de la columna donde se monitorean perfiles de temperatura. Mediante sensores de temperatura y controladores, se ajusta la entrada de calor o reflujo para mantener condiciones estables y reproducibles, asegurando la separación deseada y evitando desviaciones en composición o eficiencia energética.

En conjunto, estas estrategias permiten un control integrado de la columna de destilación, asegurando estabilidad, seguridad y cumplimiento de las especificaciones del proceso, como se ilustra en la imagen.

¿Por qué es importante un control avanzado en columnas de fraccionamiento?

El control avanzado en columnas de fraccionamiento es fundamental para maximizar la eficiencia operativa, energética y económica del proceso de destilación fraccionada. Estas columnas representan uno de los mayores consumos de energía dentro de una planta industrial, especialmente en refinerías y complejos petroquímicos, donde el rehervidor y el sistema de condensación demandan grandes cantidades de vapor y servicios de enfriamiento. Un control convencional resulta insuficiente para responder de manera óptima a la compleja dinámica del proceso y a las perturbaciones frecuentes en la alimentación.

Desde el punto de vista de la eficiencia energética, el control avanzado permite operar la columna cerca de su punto óptimo, ajustando de forma coordinada variables clave como el reflujo, el duty del rehervidor, la presión y los perfiles de temperatura. Mediante técnicas de Control Avanzado de Procesos (APC), es posible reducir el uso excesivo de energía sin sacrificar la calidad del producto, evitando márgenes de seguridad innecesarios que incrementan el consumo energético.

Adicionalmente, el control avanzado mejora la eficiencia de separación al minimizar la variabilidad en la composición de los productos. Al mantener las especificaciones con menor dispersión, se reduce la necesidad de sobrepurificación, lo que se traduce directamente en menores cargas térmicas y mayor aprovechamiento de la capacidad instalada de la columna. Esto permite incrementar el rendimiento del proceso sin inversiones adicionales en equipos.

Otro aspecto clave es la capacidad del control avanzado para anticipar perturbaciones, como cambios en la composición del alimento o en las condiciones de operación. Al actuar de forma predictiva, el sistema evita desviaciones prolongadas que normalmente generan pérdidas de energía y producto fuera de especificación. De esta manera, se mejora la estabilidad del proceso y se optimiza el uso de recursos.

En conjunto, la implementación de control avanzado en columnas de fraccionamiento no solo garantiza una operación más estable y segura, sino que constituye una herramienta estratégica para mejorar la eficiencia energética, reducir costos operativos y avanzar hacia procesos más sostenibles y competitivos.

La destilación fraccionada y la eficiencia energética están estrechamente relacionadas, ya que esta operación es intensiva en consumo de energía. Un control adecuado del reflujo, del rehervidor y de los perfiles de temperatura permite reducir costos operativos sin comprometer la separación.

Conclusiones

La destilación fraccionada representa un proceso de separación de hidrocarburos y otros sistemas multicomponentes. La implementación de estrategias de control avanzado no solo mejora la estabilidad del proceso, sino que también incrementa la eficiencia energética y asegura el cumplimiento de las especificaciones de calidad, consolidando a la columna de destilación como un elemento estratégico dentro de la industria de procesos.

Cada tipo de destilación fraccionada responde a necesidades específicas del proceso. La selección adecuada depende de factores como la naturaleza de la mezcla, las condiciones de operación, la eficiencia energética y la complejidad del control requerido, siendo la destilación continua la más representativa en refinerías y grandes procesos industriales.

Referencias

- reybal, R. E. (1988). Mass-transfer operations (3rd ed.). McGraw-Hill.

- Foust, A. S., Wenzel, L. A., Clump, C. W., Maus, L., & Andersen, L. B. (1980). Principios de operaciones unitarias (2.ª ed.). Editorial CECSA.

- McCabe, W. L., Smith, J. C., & Harriott, P. (2005). Operaciones unitarias en ingeniería química (7.ª ed.). McGraw-Hill.