Tabla de Contenidos

- El vapor como fuente de energía en los procesos de refinación

- Importancia de las líneas de vapor en los procesos de refinación

- Prácticas para mejorar el rendimiento de los sistemas de vapor

- Análisis del sistema de vapor

- Mantenimientos regulares

- Aislamiento óptimo de las líneas de vapor

- Control de los niveles de presión del vapor

- Verifica la condición de las válvulas de control y los drenajes de condesado

- Recuperar el calor del vapor condensado

- Red de distribución de vapor optimizada

- Importancia de los cuidados de las líneas de vapor para la eficiencia energética

- Conclusión

- Referencias

En el ámbito del sector industrial petrolero, la optimización de los sistemas de vapor es fundamental para reducir costos, maximizar el rendimiento energético y contribuir con la sostenibilidad ambiental. Estos sistemas son usados para garantizar la eficiencia energética en los procesos de refinación destinados a la transformación de hidrocarburos. La comprensión profunda de los cuidados de las líneas de vapor necesarios para mantener la eficiencia térmica de las líneas de vapor es significativa para alcanzar los objetivos de producción sustentables y económicamente viables.

El rendimiento energético en la industria petrolera depende en gran medida de la implementación de controles preventivos en las líneas de vapor. Esta práctica no solo asegura la fiabilidad y la seguridad de las operaciones, sino que también optimizan el consumo de energía y minimizan las emisiones de CO2, alineándose con los estándares ambientales globales.

En este contexto, conoceremos las principales fuentes de energía utilizadas en los procesos industriales donde se incluye el vapor, la importancia de las líneas de vapor en los procesos de refinación y las mejores prácticas para obtener un mayor rendimiento de los sistemas de vapor, que garanticen una transferencia de calor eficiente, con el propósito de mantener una gestión adecuada de estos sistemas, que resulte en mejoras tangibles para el mejor rendimiento energético del entorno petrolero.

El vapor como fuente de energía en los procesos de refinación

Existen tres formas principales de energía utilizadas en los procesos industriales: la electricidad, el calor de combustión directa y el vapor. La electricidad aplica de diversas formas, entre ellas el accionamiento mecánico, calentamiento y las reacciones electroquímicas. La energía de combustión directa transfiere directamente el calor de la combustión del combustible a un proceso. Mientras que la tercera forma es el vapor; el cual permite calentar procesos, controlar presiones, separar componentes y realizar accionamientos mecánicos, así mismo es utilizado para muchas reacciones de proceso1.

El vapor es una fuente indispensable de energía en los procesos de refinación, su rendimiento sobre las otras fuentes de energía es destacado y posee ventajas como facilidad para transportarlo, baja toxicidad, alto poder calorífico, alta eficiencia y bajo costo en comparación con otras opciones.

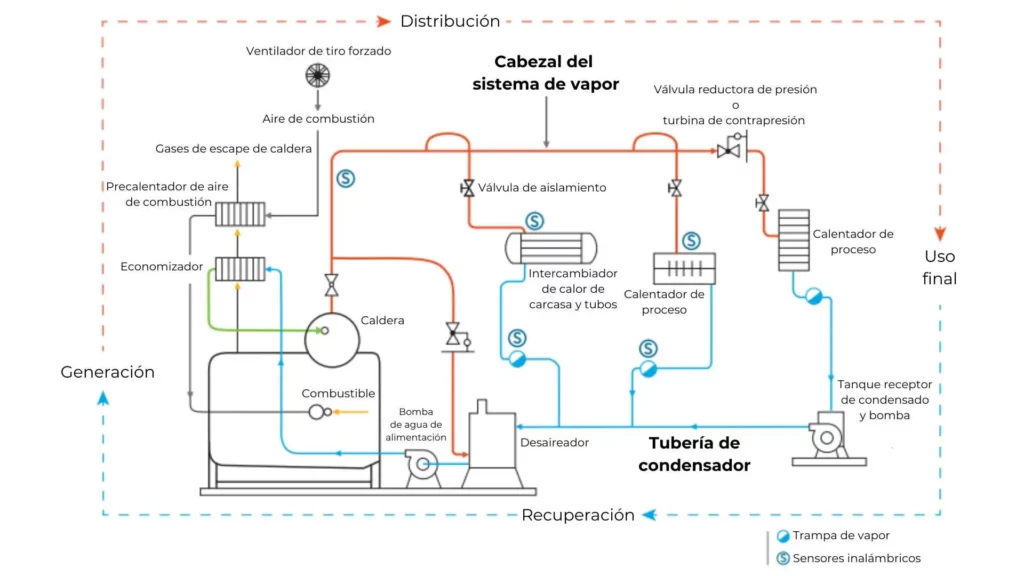

Los sistemas de vapor están principalmente conformados por cuatro procesos: la generación que ocurre en una caldera o un generador de vapor con recuperación de calor; la distribución que utiliza líneas para transportar el vapor; el uso final donde llega a equipos como intercambiadores, turbinas, torres fraccionadoras, separadores y recipientes de reacción química; y luego el proceso de recuperación mediante los sistemas de retorno de condensado hacia las calderas. En la figura 1 se muestra el esquema de un sistema de vapor.

Importancia de las líneas de vapor en los procesos de refinación

Aunque las líneas de vapor suelen ser bastante fiables, deben recibir un mantenimiento adecuado, debido a que su eficiencia influye directamente en el consumo de energía, costos operativos, seguridad de los procesos e impacto ambiental. Cuando se aprovecha la capacidad máxima del vapor mientras es distribuido hacia los diferentes procesos de refinado, se contribuye en gran magnitud con el rendimiento energético y la reducción de emisiones de gases de efecto invernadero, puntos que actualmente son fundamentales para lograr los objetivos de la descarbonización.

Estas consideraciones subrayan la importancia del óptimo funcionamiento de las líneas de vapor, no únicamente en términos de optimización de consumo energético sino también para mantener la excelencia y capacidad máxima en los procesos de refinación. Los sistemas de vapor eficientes minimizan el riesgo de paradas operativas y garantizan temperaturas de proceso constantes, que son fundamentales para la calidad y seguridad de los productos refinados.

La inadecuada gestión y mantenimiento de las líneas de vapor puede derivar en considerables pérdidas de energía y en el incremento de los riesgos operacionales, resaltando en la necesidad de implementar un mantenimiento preventivo y adoptar medidas de cuidado constantes.

Prácticas para mejorar el rendimiento de los sistemas de vapor

Los cuidados de las líneas de vapor, principalmente las de alta presión, van más allá de la eficiencia energética e incluyen la mejora de la fiabilidad y seguridad de los procesos. El uso eficiente del vapor y el control durante los procesos optimiza la operatividad de las líneas. Existen diversos factores que se deben monitorear y controlar para lograr el máximo rendimiento de estos sistemas. A continuación, se destacan diversas prácticas que mejoran el rendimiento de las líneas de vapor y en muchos casos reducen costos operativos.

Análisis del sistema de vapor

El análisis integral de la red de vapor en una planta de refinación, permite lograr una eficiencia completa del ciclo térmico por consiguiente un mejor rendimiento energético y operativo. Este análisis es la forma más efectiva de conocer las condiciones generales del sistema; es decir las variables operacionales y las condiciones mecánicas de los elementos; y debe realizarse en las cuatro fases del sistema: generación de vapor, distribución, uso final y sistema de recuperación de condensado.

Cuando se realiza un análisis de una red de vapor se garantiza que el uso final del mismo sea el adecuado, es decir, los procesos que consumen vapor, obtienen la cantidad correcta de energía a la presión, temperatura y calidad requerida. Los sistemas que logren obtener vapor óptimo no tienen pérdidas de energía, al menos que existan fugas en líneas de vapor, purgas excesivas de vapor a baja presión o purgas de vapor flash, y pérdida de condensado. El análisis del sistema de vapor es el primer paso hacia la obtención de un equilibrio de las variables del vapor para una máxima eficiencia térmica.

Mantenimientos regulares

Implementar programas de mantenimiento preventivo asegura el óptimo funcionamiento de los componentes del sistema, como líneas, purgadores, válvulas y otros dispositivos. Estas acciones previenen fugas en líneas de vapor y la consiguiente pérdida de energía. Las actividades de mantenimiento incluyen limpieza de las pulgas de vapor y las válvulas, reemplazo de elementos, también es importante la inspección de líneas de vapor para detectar fugas, daños en el aislamiento, corrosión bajo aislamiento o cualquier otro problema que comprometa rendimiento energético del sistema.

Al evitar o minimizar fugas y desperdicios de energía, se disminuyen los costos operativos y el impacto ambiental. En un programa de mantenimiento, es recomendable cumplir las directrices indicadas por los fabricantes de los equipos, estableciendo períodos para revisiones y cuidados preventivos. Así mismo, es recomendable utilizar tecnologías modernas con herramientas innovadoras, que detecten problemas de manera temprana y se logren tomar acciones preventivas de manera oportuna.

Aislamiento óptimo de las líneas de vapor

El uso correcto de aislamiento térmico de las líneas de vapor minimiza las pérdidas de calor y mantienen la temperatura del vapor durante su transporte. Utilizar materiales aislantes recomendados por el fabricante para proporcionar un buen rendimiento térmico, durabilidad y reducir las pérdidas de energía. El aislamiento térmico debe cubrir toda la tubería como se muestra en la figura 2, conexiones y accesorios de manera adecuada y uniforme, todas las juntas y uniones deben estar selladas correctamente para evitar fugas en líneas de vapor.

Así mismo, se deben tomar en cuenta los factores como la protección contra la humedad, la corrosión, para prevenir fallas, especialmente en ambientes corrosivos. La eficiencia del aislamiento también reduce las pérdidas de calor durante el transporte, manteniendo la temperatura del vapor de manera constante, lo que garantiza un suministro confiable y estable hacia los puntos de uso.

La seguridad también es otro factor clave porque evita el contacto accidental con superficies calientes, reduciendo el riesgo de quemaduras y lesiones para los trabajadores. El aislamiento térmico de las líneas de vapor también presenta un beneficio con la sostenibilidad ambiental, al reducir las pérdidas de energía y el consumo de combustibles fósiles, el cual disminuye la huella de carbono.

Control de los niveles de presión del vapor

Mantener los controles de presión del vapor en los niveles óptimos requeridos por cada uso final, la presión excesiva de vapor ocasiona pérdidas de energía no deseadas y provoca daños en las tuberías. La sobrepresión de estos sistemas ejerce una tensión adicional en los componentes, generando significativas pérdidas de energía debido a fugas en líneas de vapor y conexiones asociadas.

Por otro lado, si la presión del vapor es muy baja, afecta el suministro adecuado en los puntos finales de uso, lo que incidirá negativamente en la eficiencia y rendimiento de los procesos. Para controlar la presión del vapor de manera eficiente, se utilizan reguladores de presión adecuados dentro de los sistemas; estos dispositivos son instalados en puntos estratégicos de las líneas de vapor con el fin de ajustar y mantener la presión dentro de los rangos requeridos para cada proceso.

Verifica la condición de las válvulas de control y los drenajes de condesado

Realiza inspecciones periódicas de las válvulas de control en las líneas de vapor para garantizar su funcionamiento óptimo, previniendo así cualquier fuga o bloqueo que comprometa la eficiencia del sistema. De igual manera, se requiere drenar eficientemente el condensado en los periodos adecuado, para evitar la acumulación de agua en los fondos de las líneas o equipos y así garantizar una transferencia de calor eficiente.

Recuperar el calor del vapor condensado

Los sistemas de recuperación de calor representan una técnica eficiente para aprovechar el calor residual del vapor condensado durante los procesos de refinación. Estos sistemas permiten reutilizar el calor para precalentar el agua de alimentación de calderas u otros procesos, disminuyendo la necesidad de generar vapor nuevo. El uso de intercambiadores para transferir el calor residual a un fluido secundario, optimizan el consumo energético y reducen la demanda de recursos térmicos.

Además, el aprovechamiento directo del vapor condensado en aplicaciones que requieren calor a temperaturas más bajas contribuye con el rendimiento energético. Es necesario diseñar y dimensionar correctamente los sistemas de recuperación de calor para obtener una transferencia eficiente de calor y un mejor rendimiento energético. La adecuada selección de intercambiadores de calor, tomar en cuenta las temperaturas y flujos del proceso, y garantizar la integración con el sistema principal.

Red de distribución de vapor optimizada

Revisar el diseño de la red de distribución de tuberías de vapor y realizar los ajustes necesarios para evitar las pérdidas de presión y el transporte incorrecto del vapor hasta su uso final. La distribución de vapor debe ser precisa y con la presión necesaria para cada sistema, esto evita las pérdidas de presión y el transporte innecesario del vapor, lo que resulta en una mejora significativa de la eficiencia del sistema.

Evaluar el diseño de la red de distribución implica analizar la ubicación de los puntos finales de uso, el diámetro y longitud de las tuberías, la ubicación de las válvulas, conexiones y los accesorios; el control de estos factores reduce las pérdidas de presión y mejora la eficiencia en el transporte del vapor. Otra técnica es el uso de trampas de vapor y válvulas de control adecuadas en los puntos de uso. Estos dispositivos permiten un control preciso del flujo de vapor y evitan el transporte excesivo o la liberación innecesaria de vapor.

Es recomendable el uso de tecnologías innovadoras modernas, que simulen el flujo de vapor y software de diseño de redes de tuberías, para evaluar las variables y optimizar la distribución del vapor en los procesos.

Importancia de los cuidados de las líneas de vapor para la eficiencia energética

Mejorar la eficiencia en los sistemas de vapor mediante el cuidado y mantenimiento de los mismos, no solo implica reducir el desperdicio de energía, sino también maximizar el uso del calor generado. Al optimizar la distribución mediante las líneas de vapor y entrega del calor en el uso final de los procesos de refinación, se puede dar garantía de que cada unidad de energía térmica generada es utilizada de manera efectiva y productiva.

El uso correcto del vapor bajo las variables operacionales predeterminadas no solo aumenta la eficiencia general de los sistemas, sino que también mejora la productividad y la competitividad de las empresas debido a la reducción de costos operativos y mejora de la calidad de los productos finales.

Conclusión

La optimización del rendimiento energético a través de los cuidados de las líneas de vapor es fundamental para alcanzar la eficiencia y la sostenibilidad de los procesos de refinación de hidrocarburos. Esto no solo implica la implementación de prácticas de mantenimiento preventivo, sino también la adopción de estrategias técnicas para la integridad operativa y térmica de los sistemas de vapor.

La adecuada gestión de las líneas que conforman los sistemas de vapor abarca desde el análisis detallado de la red de vapor hasta la optimización de su distribución y el uso eficiente del condensado, pasando la inspección de líneas de vapor y mantenimiento adecuado de sus componentes, la óptima condición del aislamiento térmico y el control preciso de las variables operacionales como presión y temperatura.

Referencias

- U.S. Department of Energy. (2014). Improving Steam System Performance: A Sourcebook for Industry, Second Edition. Consultado el 26 de febrero 2024 de https://www.energy.gov/sites/prod/files/2014/05/f15/steamsourcebook.pdf

- https://vaporparalaindustria.com/10-consejos-practicos-para-optimizar-el-rendimiento-de-las-lineas-de-vapor-y-reducir-costos/. Consultado el 28 de febrero 2024