Tabla de Contenidos

- Introducción

- Las máquinas se ponen en servicio para cumplir una función específica.

- ¿Que son pulsaciones de presión?

- Prognostic Health Management (PHM)

- ¿Cuáles son esos elementos primarios del sistema mecánico?

- Según el monitoreo así será el mantenimiento de tus equipos.

- Una bomba defectuosa provoca el cierre de una refinería

- Turbinas.

- Conclusión.

- Referencias Bibliográficas.

- Para más artículos visita https://inspenet.com/

Introducción

Entre los aspectos más desafiantes del trabajo de un profesional de maquinaria o de un analista de vibración; es decidir, si una máquina en funcionamiento debe dejarse fuera de servicio debido a un problema detectado o se debe permitir que continúe operando.

Cuando se realiza un análisis de toda la data, emite una recomendación errónea para que se ejecute una reparación, se desperdician los repuestos, la restante vida útil de la máquina, la perdida de oportunidad al no contar con el activo. Pero si la recomendación es acertada, puede prevenir graves consecuencias, como fugas de productos, incendios, costosos daños colaterales a la máquina y a la planta, etc. Este punto de equilibrio económico está en el centro de todos los análisis y las evaluaciones de la maquinaria.

Ahora bien, si después de esta introducción usted no se siente animado a cuidar sus activos con mayor determinación y lograr la disponibilidad y obviamente un mejor desempeño, que se traduce en mayor producción y ganancias, que es el objetivo principal de todo negocio en el ámbito de la industria gas and oíl ¡entonces, usted está colaborando para que sus equipos se deterioren e irremediablemente fallen!

Las máquinas se ponen en servicio para cumplir una función específica.

La mayoría de las máquinas instaladas en las unidades de procesamiento, como refinerías o petroquímicas, están diseñadas para cambiar la energía de un fluido en la corriente del proceso. Esto se hace impulsando un fluido (líquido o gas) a través de la tubería o cambiando las propiedades termodinámicas del fluido para un proceso posterior. Una máquina de proceso de buen desempeño convierte de manera segura y eficiente cierto tipo de energía de entrada en energía fluida con la presión y el flujo requeridos por el proceso. Las máquinas de proceso que funcionan mal, desperdician energía al convertir parte de esa energía en vibración, calor y ruido.

Los motores, compresores, sopladores, conocidos como movilizadores de fluidos, pueden desperdiciar energía adicional al convertir la energía de entrada en pulsaciones de presión y fugas internas no deseadas.

¿Que son pulsaciones de presión?

La pulsación de flujo de una bomba hidráulica es una característica inherente de la bomba. Durante el proceso de succión y descarga, la presión y el flujo cambian periódicamente y forman un pulso de presión. Esta condición, inevitablemente, provocará pulsaciones de presión en la tubería de salida de la bomba hidráulica y se extenderá a todo el sistema, produciendo vibraciones en el fluido.

La vibración, el ruido, la pulsación y las fugas son signos medibles de ineficiencia o problemas que brindan datos sobre el estado general de las máquinas. Aunque es posible que todas las máquinas presenten estas pérdidas hasta cierto punto, es la condición de pérdidas excesivas lo que generaría previsión y ameritaría la habilidad y conocimientos de un especialista de equipo.

Prognostic Health Management (PHM)

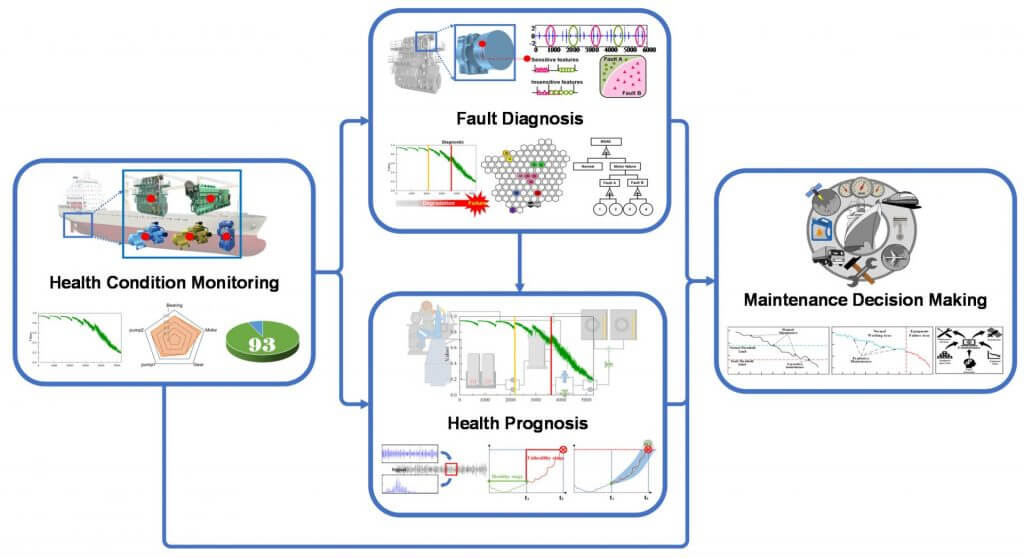

Es una política de mantenimiento destinada a predecir la ocurrencia de una falla en los componentes y, en consecuencia, minimizar los tiempos de inactividad inesperados de sistemas complejos rotativos para evaluar la situación y hacer su más acertada recomendación. Las soluciones PHM cubren principalmente un proceso completo (Figura 1), desde la captura de datos, información y conocimiento (DIaK) hasta la utilización de los resultados para la toma de decisiones (en mantenimiento, gestión de operaciones, control de optimización del ciclo de vida, diseño de sistemas, etc).

Las máquinas son sistemas que se componen de varios elementos que trabajan juntos para realizar una función específica. La forma en que estos elementos interactúan dictamina qué tan bien, la máquina puede realizar su desempeño previsto. En la solución de problemas de un sistema, es necesario poder comprender todas las funciones de todos los elementos de trabajo que componen el sistema para que puedan ser intervenidos adecuadamente.

¿Cuáles son esos elementos primarios del sistema mecánico?

1.Fuente de energía de entrada: energía eléctrica, de vapor o de fluidos; utilizada para alimentar una máquina.

2. Convertidor de energía primaria (comúnmente conocido como conductor): el elemento principal que se utiliza para convertir energía eléctrica, de vapor o de fluidos en energía lineal o rotacional.

3. Energía de salida: es la que se transmite a través de un eje u otro tipo de acoplamiento mecánico, que es para lo que está diseñada una máquina.

4. Elementos móviles: cualquier elemento interno que esta en movimiento en relación con la carcasa u otra parte (ejes, cigüeñal, pistones) para transferir energía mecánica.

5. Cojinetes: elementos que sostienen las piezas giratorias o móviles de la máquina. Los cojinetes brindan soporte, reducen la fricción y ofrecen protección contra el roce interno.

6. Sellos: elementos críticos que evitan/minimizan la salida de fluidos a la atmósfera o previenen fugas entre las secciones de la máquina.

7. Conductos: un medio para transmitir fluido, vapor o energía eléctrica desde un punto a otro punto del proceso, es decir, tuberías, líneas eléctricas, mangueras, etc.

8. Carcasa: una sección de la máquina especialmente diseñada para proteger las piezas móviles, como cojinetes, sellos, etc.

9. Cimentación: cualquier estructura rígida diseñada como soporte de una máquina y conectarla a su base.

10. Sistemas de monitoreo de condición: sensores y sistemas de monitoreo interconectados, que se utilizan para medir y mostrar parámetros críticos del estado de la maquinaria, como vibraciones, temperaturas, presiones, posiciones del eje.

Según el monitoreo así será el mantenimiento de tus equipos.

En un mundo ideal, todos los equipos rotativos tendrían el tamaño adecuado para funcionar constantemente en sus mejores puntos de eficiencia. En el mundo real de una refinería o industria petroquímica, esto no es práctico, porque los procesos son continuos tanto de forma literal como de forma figurada.

Las formulaciones cambian, así como las corridas para cada planta o producto y las tasas de producción varían, pero normalmente la mayoría de bombas que respaldan ese proceso no cambian con ellos.

Una estrategia válida para mantener operaciones confiables de tu activo, es un programa de mantenimiento predictivo que combine el monitoreo de los datos básicos del estado de la máquina; además de las condiciones de funcionamiento del equipo.

El análisis más básico de monitoreo de condición es la inspección visual por parte de operadores experimentados, personal técnico entrenado e ingenieros de mantenimiento.

Los «recorridos» son parte importante del programa de mantenimiento preventivo y pueden detectar modos de falla como grietas, fugas o corrosión antes de que el equipo falle.

Si determinamos nuestra mejor combinación de estrategias de mantenimiento desde el preventivo y predictivo, para aplicarlos en nuestros activos, podemos someter nuestros equipos esenciales de una planta a un mejor monitoreo continuo de condición, obteniendo mayor confiabilidad en los procesos.

A continuación, se presenta un caso de estudio en donde el funcionamiento errático de la bomba fuera de su punto de mejor eficiencia ocasiono una falla catastrófica.

Una bomba defectuosa provoca el cierre de una refinería

Durante una corrida normal de producción ocurrió una falla catastrófica en una refinería de Norte América que produce alrededor de 70,000 barriles de petróleo por día. Se produjo un incendio en la parte inferior de una torre de vacío, lo que obligó a un cierre de tres días que costó $1.5 millones en daños y pérdida de tiempo de producción. Una investigación identificó rápidamente una bomba API OH3 fallida como la causa.

![Bomba tipo Sundyne API 610, OH3 Direct Drive Pump (Cortesia de Sundyne), [1,2].](https://cdn.inspenet.com/wp-content/uploads/2022/09/05053117/Figura-2..png)

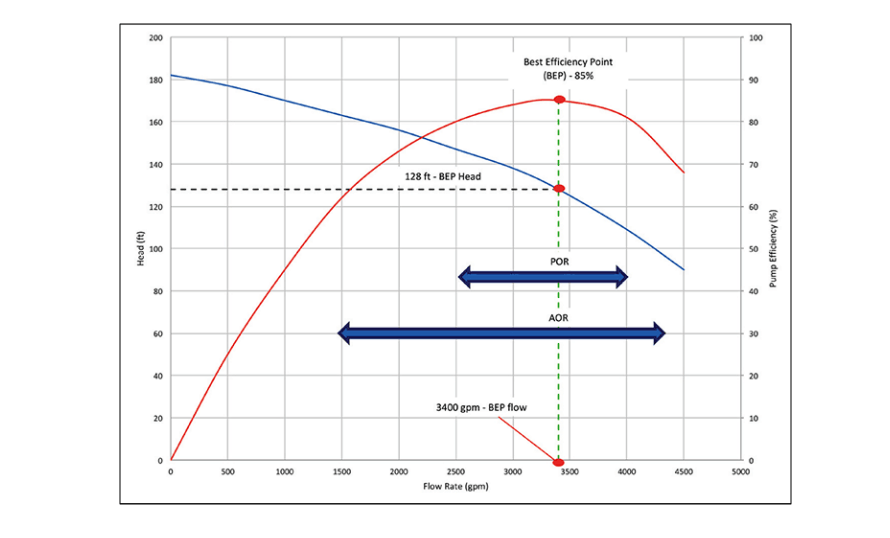

Esto ocurre con más frecuencia de lo que uno podría pensar, si las bombas no se operan y mantienen adecuadamente. En promedio, una de cada 1000 bombas con un sello mecánico defectuoso provoca un incendio. Un análisis de causa raíz reveló que el sello mecánico de la bomba causó el incendio, y una revisión de los registros de mantenimiento mostró numerosas reparaciones y reemplazos de piezas consistentes con el funcionamiento de la bomba fuera de BEP en las semanas y meses previos al incendio. Después del desastre, la refinería instaló un sistema de monitoreo continuo en 2009. En casi dos años desde que se instaló el sistema, la refinería no ha requerido mantenimiento no planificado en sus bombas.

El BEP, o punto de mejor eficiencia, es el punto en el que la bomba funciona con la máxima eficiencia. En este punto el flujo entra y sale de la bomba con una cantidad mínima de separación de flujo, turbulencia y otras pérdidas. (Figura 3).

Turbinas.

Las máquinas rotativas son una parte vital de la industria energética: las turbinas representan una base importante de las centrales térmicas e hidroeléctricas. A las turbinas se les debe aplicar un mantenimiento adecuado, ya que están expuestas a soportar cargas complejas en servicio. Para poder mantener el riesgo de fallas en el nivel más bajo, la probabilidad de falla se debe mantener lo más baja posible. El nivel de riesgo dependerá de las consecuencias y la probabilidad de que ocurra alguna falla, en caso de que estas sean graves, la probabilidad de falla debe minimizarse tanto como sea posible.

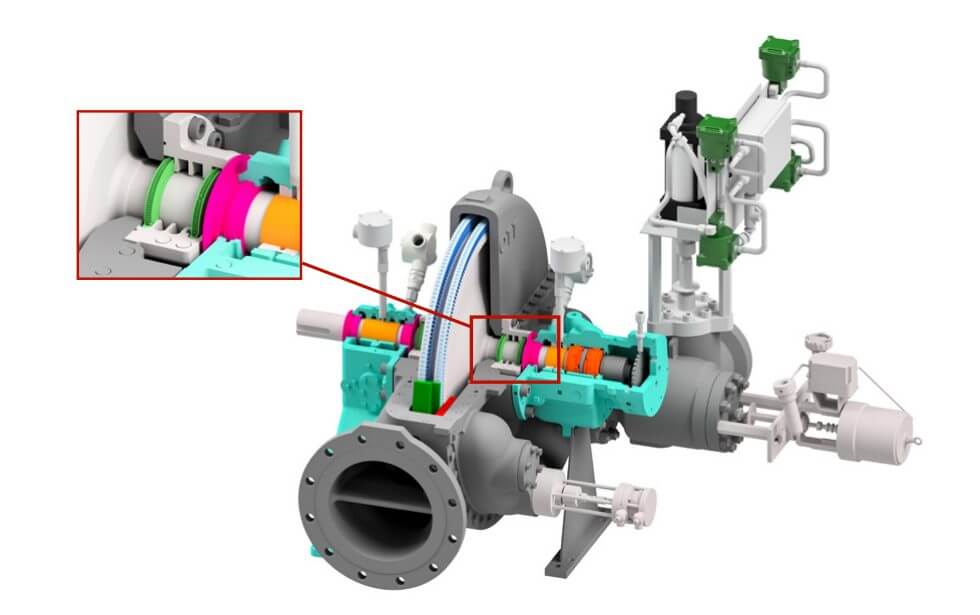

En la figura 4, se muestra una moderna válvula de turbina de vapor con sellos de anillo de cepillo del Grupo Elliott; los cuales, representan una alternativa confiable para los sellos anulares de carbono en turbinas de vapor industriales. Los sellos de anillo del cepillo cuentan con un cepillo metálico y un portador, para proporcionar un sellado eficaz a largo plazo para la mayoría condiciones extremas de operación. Proporcionados ahorros en la producción de energía al reducir las fugas de vapor y mejorar fiabilidad operativa. La implementación de esta tecnología mejorará la fiabilidad de las máquinas, consiguiendo una mejor eficiencia de la máquina y una reducción del tiempo de inactividad, eliminando las fallas mecánicas o eléctricas.

Conclusión.

Los procedimientos para el análisis de vibraciones se utilizan, hoy en día, en todas las partes de la industria de todo el mundo para identificar las fallas en la maquinaria, planificar las reparaciones de la maquinaria y mantener el funcionamiento de la maquinaria durante el mayor tiempo posible sin fallas.

El diagnóstico por vibración, es un método valioso para la inspección de máquinas rotativas, ya que al presentarse pequeños cambios en los datos de vibración pueden indicar una alteración inicial.

Referencias Bibliográficas.

[2] https://www.sundyne.com/industries/hydrogen/

[3] Sedmak, T., The application of vibrodiagnostics in terotechnological control of risk (in Serbian), Master degree thesis, University of Belgrade, Faculty of Mechanical Engineering, Belgrade, 2011.

[4] https://www.elliott-turbo.com/