Entre los diferentes tipos de daños corrosivos, la corrosión por hendiduras representa uno de los mecanismos más problemáticos. A diferencia de la corrosión uniforme, visible y predecible, este fenómeno aparece en zonas localizadas como bridas, juntas, solapes y uniones atornilladas, donde el diseño y el ambiente son determinantes para crear condiciones electroquímicas altamente agresivas.

Considerada una forma crítica de corrosión localizada, ha sido responsable de fallas prematuras en aceros al carbono, aceros inoxidables y aleaciones avanzadas, incluso en sistemas que cumplían con las especificaciones de diseño y operación. Su peligrosidad no radica solo en la pérdida de material, sino en su capacidad de progresar sin señales externas evidentes, comprometiendo la integridad de las estructuras metálicas en la industria.

Corrosión por hendiduras: Concepto y mecanismo

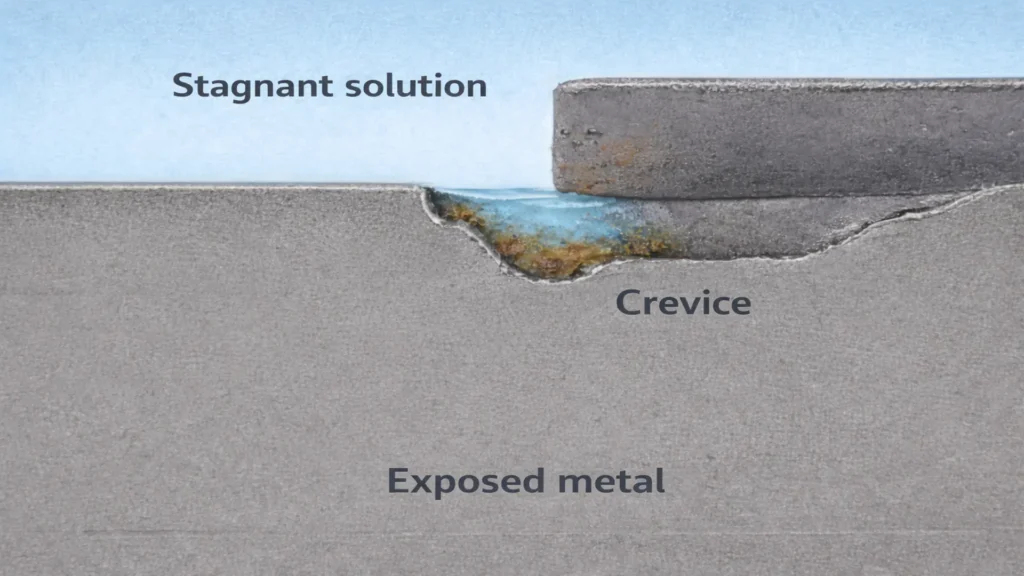

Generalmente, se desarrolla cuando un electrolito queda atrapado en espacios confinados, generando un entorno altamente agresivo para las superficies metálicas. Este mecanismo de corrosión localizada puede presentarse tanto entre dos metales en contacto como entre un metal y un material no metálico, como juntas o empaques. Su acción se concentra en áreas muy reducidas de componentes de mayor tamaño, estableciéndose en microambientes formados por uniones, solapes o discontinuidades geométricas. Ocurre frecuentemente en juntas remachadas, remances, depósitos de óxidos, entre otros. En la siguiente imagen se muestra un ejemplo de este tipo de corrosión.

Debido a su carácter oculto, suele pasar desapercibida durante largos períodos. La combinación de depleción de oxígeno y la progresiva acidificación del medio dentro de la hendidura crea las condiciones electroquímicas ideales para su propagación acelerada.

Este tipo de corrosión se inicia cuando existe una discontinuidad geométrica que limita el intercambio del electrolito con el ambiente externo. Estas hendiduras pueden generarse por diseño (bridas, empaques), ensamblaje deficiente o depósitos superficiales.

Mecanismo electroquímico de corrosión por hendiduras

Desde el punto de vista electroquímico, el proceso se desarrolla en varias etapas bien definidas:

- Agotamiento de oxígeno: En el interior de la hendidura, el oxígeno se consume rápidamente y no puede reponerse, creando una celda de concentración de oxígeno.

- Formación de celdas diferenciales: El exterior de la hendidura se convierte en cátodo, mientras que el interior actúa como ánodo activo, acelerando la disolución metálica.

- Acidificación del microambiente: La hidrólisis de los iones metálicos genera una caída local del pH, intensificando la agresividad del entorno.

- Migración de cloruros: Para mantener la electroneutralidad, los iones cloruro penetran en la hendidura, rompiendo capas pasivas y promoviendo la corrosión localizada.

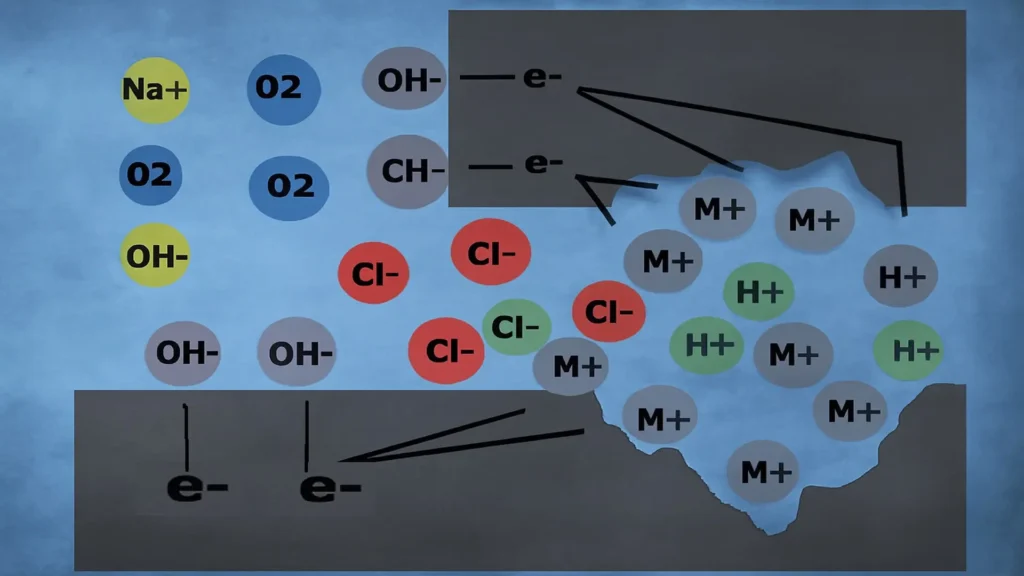

En resumen, observando la siguiente imagen, el proceso de mecanismo electroquímico ocurre en dos fases.

Primera fase:

- Oxidación del metal: M → M+ + e–

- Reducción de oxígeno: O2 + 2H2O + 4e– → 4OH–

Segunda fase:

- Proceso autocatalítico: M + Cl– + H2O → MOH– + H+Cl–

Por agotamiento del oxígeno en el espacio confinado, no ocurre la reacción de reducción de oxígeno, sino que se produce una reacción autocatalítica: El ion hidrógeno reacciona con el ion cloruro del agua de mar, formando ácido clorhídrico, produciendo ataque del material metálico, en forma de grieta o hendidura.

Este mecanismo explica por qué las grietas pueden avanzar incluso en materiales considerados resistentes, superando barreras pasivas y acelerando la pérdida de sección.

Causas, detección y control

Principales causas

- Geometrías confinadas y mal drenadas.

- Presencia de bridas, empaques porosos o mal comprimidos.

- Ambientes con cloruros (marinos, industriales, químicos).

- Deficiente selección de materiales.

- Falta de mantenimiento o inspección dirigida.

Detección: el gran desafío

Uno de los mayores riesgos de la corrosión por hendiduras es su naturaleza oculta. A menudo, el daño solo se descubre tras desmontajes, fugas o fallas mecánicas, técnicas como:

- Inspección visual dirigida.

- Ultrasonido de alta resolución.

- END avanzados (corrientes inducidas, radiografía digital), son fundamentales para identificar este tipo de daño.

Estrategias de control

- Diseño que elimine hendiduras innecesarias.

- Uso de sellos no absorbentes y empaques adecuados.

- Protección catódica bien diseñada.

- Aplicación de recubrimientos continuos.

- Programas de inspección basados en riesgo (RBI).

El enfoque, promovido por organismos como AMPP, enfatiza la prevención desde el diseño y la gestión integral de la corrosión.

Materiales susceptibles a corrosión por hendiduras

La susceptibilidad varía significativamente según el material:

- Aceros al carbono: Altamente vulnerables en ambientes húmedos o con cloruros, especialmente bajo depósitos.

- Aceros inoxidables: Aunque pasivos, pueden fallar rápidamente si la película protectora se rompe en zonas confinadas.

- Aleaciones de níquel y titanio: Mayor resistencia, pero no inmunes en condiciones extremas.

La selección del material debe considerar no solo la composición química, sino también el diseño del sistema y el ambiente real de operación.

¿Por qué la corrosión por hendiduras es peligrosa?

Es peligrosa porque no se detecta a simple vista, no produce óxidos extensos, no cambia el color de grandes superficies y no genera pérdidas visibles inmediatas. Sin embargo, su avance localizado puede provocar:

- Perforaciones súbitas.

- Fugas inesperadas.

- Fallas estructurales sin advertencia.

- Costos elevados por paradas no planificadas.

En la mayoría de los casos, cuando el daño se hace visible, la integridad del componente ya está comprometida.

Conclusiones

La corrosión por hendiduras constituye un mecanismo crítico de corrosión localizada, ya que puede desarrollarse incluso en materiales y sistemas que cumplen con las especificaciones de diseño, avanzando de forma silenciosa y altamente agresiva.

La combinación de diseño geométrico desfavorable y ambientes estancados favorece la formación de gradientes electroquímicos dentro de la hendidura, acelerando la degradación de aceros al carbono, inoxidables y aleaciones estructurales.

La prevención efectiva de la corrosión por hendiduras requiere un enfoque integral, que incluya criterios de diseño adecuados, selección correcta de materiales, control del ambiente y programas de inspección temprana orientados a daños localizados.

Referencias

- Fontana, M. G. (1986). Corrosion engineering (3rd ed.). McGraw-Hill.

- Revie, R. W., & Uhlig, H. H. (2008). Corrosion and corrosion control: An introduction to corrosion science and engineering (4th ed.). John Wiley & Sons.

- Jones, D. A. (1996). Principles and prevention of corrosion (2nd ed.). Prentice Hall

Preguntas frecuentes (FAQs)

¿Qué es la corrosión localizada y por qué es peligrosa?

La corrosión localizada es un tipo de ataque concentrado en áreas específicas del material. Es peligrosa porque puede causar fallas rápidas con mínima pérdida de masa total, dificultando su detección temprana.

¿Por qué ocurre corrosión en bridas y uniones atornilladas?

Las bridas y uniones atornilladas crean hendiduras naturales donde se acumula humedad, se limita el oxígeno y se favorecen celdas electroquímicas diferenciales, condiciones ideales para la corrosión por hendiduras.

¿Cómo detectar corrosión oculta en equipos industriales?

Mediante inspecciones dirigidas, técnicas de END, monitoreo de espesores y desmontajes programados en zonas críticas, especialmente en equipos expuestos a ambientes agresivos.