Tabla de Contenidos

En este artículo, se pretende describir los procesos de corrosión asociados a los sistemas de estructuras metálicas expuestas en ambientes con elevada humedad relativa; causando diferentes daños de deterioro, como los casos de corrosión por aireación diferencial. En este contexto, se presenta la evaluación y solución de un caso práctico de corrosión por aireación diferencial en los cilindros de nitrógeno evaluados en una plataforma de extracción de gas, los cuales están expuestos a un ambiente húmedo y salino.

Este fenómeno que consiste en la degradación de un material es uno de los problemas que afectan a la mayoría de los equipos, tuberías y estructuras en la industria del petróleo y gas, que con el pasar del tiempo si no son detectados en su fase de inicio podrían causar la salida forzosa de algún activo, o más aún, una unidad de proceso y esto se transformaría en un impacto económico por pérdida de producción

Antes de entrar a considerar este tipo de corrosión, definiremos como aireación diferencial a la diferencia en el grado de oxigenación, comúnmente por aireación, que puede existir en diferentes medios contiguos, asociada a la diferencia de oxígeno en medios con diferentes grados de humedad, o secado.

La corrosión por aireación diferencial es un proceso corrosivo electroquímico generado cuando la aleación está en contacto con un solvente polar (agua o alcohol) o un electrolito (sal, ácido o álcali disuelto en agua), en otras palabras, cuando una parte de alguna pieza metálica se encuentra en contacto con una concentración de oxígeno mayor a la existente en otra zona de la misma pieza. Bien sea, en tuberías o equipos, este tipo de corrosión podría generarse donde exista la concentración de humedad y una restricción del flujo de aire como lo son puntos de contactos con elementos de sujeción (abrazaderas), espacios con confinamiento, puntos de apoyo con soportes o estructuras metálicas, secciones solapadas, por mencionar algunos casos.

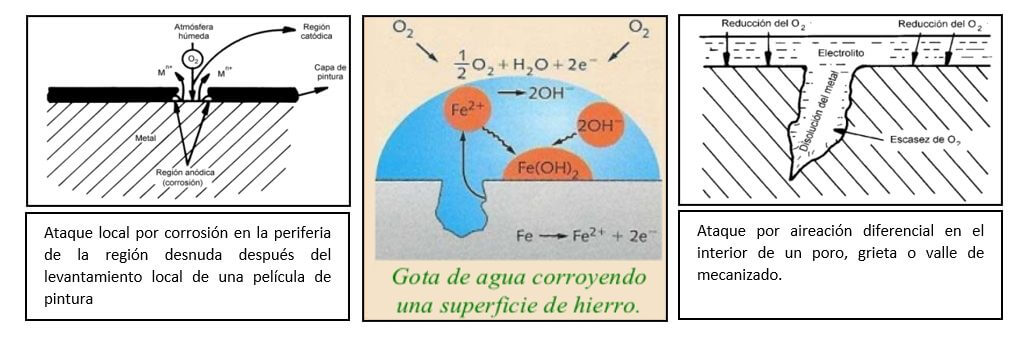

Generalmente las superficies metálicas son protegidas con algún recubrimiento para mitigar el mecanismo de daño que se pudiera originar en el medio ambiente operacional, sin embargo, existen daños en estos recubrimientos ocasionados durante la instalación de algún equipo o tubería, durante inspecciones, en trabajos de mantenimiento, golpes ocasionados por herramientas, la degradación de la película de pintura, entre otros; los cuales, exponen el material base al ambiente con formación de roció permitiendo que inicie la formación de herrumbre localizada. A continuación en la siguiente imagen se presenta los diferentes tipos de daños localizados causados por corrosivo por aireación diferencial en elementos ferrosos.

Estudio de corrosión por Aireación Diferencial

Caso práctico presentado en cilindros de nitrógeno evaluados en una plataforma de extracción de gas, los cuales están expuestos a un ambiente húmedo y salino, dispuestos de forma vertical y sujetos con elementos tipo abrazadera, aunque todo el sistema se encuentra expuesto al mismo ambiente, la abrazadera no permite que el aire se desplace libremente en ciertos sectores, fomentando la formación de gotas condensadas en segmentos específicos, afectando el área donde se produce el roce entre la abrazadera y los cilindros. El mecanismo de daño se presentó en forma de picaduras agrupadas. Caso similar ocurrió con unos cilindros del sistema de aire de la misma plataforma donde la base soporte de estos, evita que el aire fluya de forma libre permitiendo la concentración de humedad en un sector de la pared (envoltura cilíndrica) y el cabezal inferior. Para que esto suceda se requiere la intervención de una sección de la aleación que se comporte como ánodo (zona que es corroída) y cátodo (Zona de la aleación que no es consumida por el proceso de corrosión), donde las condiciones ambientales permiten, presencia de fases diferentes de una misma aleación o diferentes grados de aireación de una pieza metálica.

Para determinar qué tan comprometidos se encontraban estos activos (Cilindros) fue requerida una evaluación según el estándar ISO-9809-1 “Diseño, construcción y prueba de cilindros y tubos de gas de acero sin costura” la cual establece en su punto 7.3 la ecuación para calcular el espesor mínimo garantizado para recipientes cilíndricos de acero sin costura tomando en cuenta un factor de seguridad en porcentaje según requerimientos del cliente y además considerando lo establecido en la ISO-6406 “Cilindros de gas de acero sin costura: inspección y prueba periódicas” que determina en su tabla B.2 los criterios de rechazo por mecanismos de corrosión en paredes de cilindros, en el ITEM que aplica para las picaduras, puesto que fue la indicación encontrada en los casos mencionados. Tomando en cuenta los espesores de pared obtenidos mediante un ensayo de ultrasonido y la evaluación de profundidad de las picaduras. En base a ello se realiza una tabla comparativa con el espesor mínimo garantizado (calculado) y el espesor remanente (espesor medido en sector libre de picaduras adyacente a la zona de interés, sustrayéndole la profundidad de la picadura) para determinar si el cilindro se encuentra acto o no para continuar con el servicio para el cual está destinado. Por ende, es recomendable el dimensionamiento del daño encontrado y caracterizado, para entonces tomar las acciones pertinentes bien sea, aplicación de un recubrimiento protector, la restauración de material o el reemplazo del cilindro.

Conclusión

La importancia de detectar los daños causados por la corrosión es el análisis de los factores que influyen para que se genere dicha condición, por lo cual es conveniente tomar las acciones correctivas para mitigar que nuevamente se vean afectados los activos.

Referencias

| ISO-9809-1 “Diseño, construcción y prueba de cilindros y tubos de gas de acero sin costura” ISO-6406 “Cilindros de gas de acero sin costura: inspección y prueba periódicas” |

Si te interesa el tema de corrosión, te invitamos a leer la noticia sobre la próxima Conferencia y Exposición AMPP 2022, ingresando a nuestra sección de noticias:

https://inspenet.com/noticias/en-marzo-se-realizara-la-conferencia-anual-y-exposicion-ampp-2022/