Introducción

Los tanques de almacenamiento de acero se utilizan para almacenar fluidos como petróleo crudo,

productos intermedios y refinados, gas, productos químicos, desechos, mezclas acuosas y agua. La corrosión interna en tanques de almacenamiento en servicios de hidrocarburos acorta el ciclo de vida del tanque, generando fugas y liberación de materiales peligrosos al medio ambiente.

Los hidrocarburos no son las causas del ataque corrosivo; combustibles como, la gasolina, el combustible diésel, normalmente no son corrosivos al acero, pero durante el transporte, absorben agua, soluciones acuosas (salinas, ácidas), y se depositan en el fondo de los tanques, resultando en problemas internos perjudiciales para el acero. La corrosión es la principal causa del deterioro de los tanques y accesorios de almacenamiento de acero; por lo tanto, el control y la prevención de la corrosión de los tanques son significativos para la seguridad y la economía eficiente de la planta.

Bajo este contexto, el objetivo de este artículo es proporcionar una breve descripción de los problemas más severos de corrosión interna en los tanques y brindar información de las tecnologías recientes de los métodos más eficaces para controlar la corrosión en estos sistemas de almacenamiento que normalmente se encuentran en las plantas de petróleo.

Causas de corrosión interna de los tanques

El grado de la corrosión en el interior de los tanques de almacenamiento, depende de la naturaleza del producto almacenado y del material con el que está construido. Fundamentalmente, a la combinación de los gases sulfurosos, la humedad (soluciones acuosas de sal) y el oxígeno; presentes en el interior. Los tanques de petróleo crudo y productos derivados suelen estar construidos con acero al carbono. En algunos servicios particularmente corrosivos, puede ser necesario construir los tanques con un material resistente a la corrosión1.

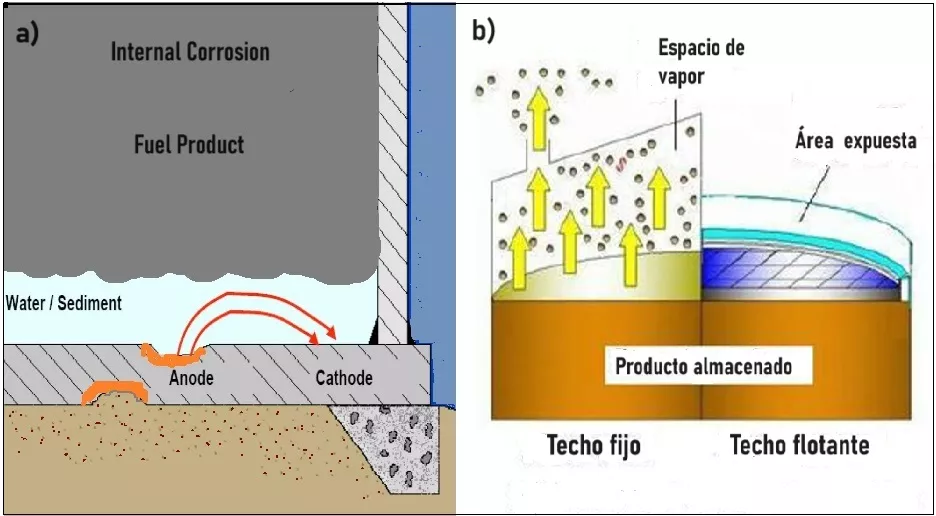

La corrosión interna en tanques, específicamente en las áreas cubiertas por el líquido almacenado, suele ser ocasionada por sales ácidas, sulfuro de hidrógeno u otros compuestos de azufre, además de agua contaminada que se acumula con sólidos en el fondo del tanque, conocido como sedimento del fondo y agua (BS&W) (ver figura 1-a). En el espacio de vapor sobre el líquido, los daños corrosivos comúnmente son causados debido a la presencia de vapores de sulfuro de hidrógeno, vapor de agua y oxígeno, como se aprecia en la figura 1-b1.

Bajo este contexto se puede afirmar que el fenómeno de la corrosión interna en tanques de almacenamiento de crudo, se presenta específicamente en tres zonas: el techo del tanque, la pared y el fondo que es el principal problema de corrosión interior que se presenta en los mismos debido a la existencia de agua de capa o de formación. En el caso del techo, la corrosión se genera en el espacio entre este y la fase de hidrocarburo y tiene su origen en un mecanismo de condensación del agua en forma de una película delgada de la misma, en la que se disuelven y actúan los agentes agresivos. La de la pared, ocurre por el contacto de la fase acuosa contenida en el crudo en forma de gotas.

Tipos de corrosión en tanques de almacenamiento

Existen diferentes tipos de corrosión en tanques de almacenamiento, como por ejemplo:

- La corrosión en fase vapor: Ocurre en las zonas altas del interior cercanas al techo en donde los metales se encuentran expuestos a temperaturas elevadas y a los gases de los productos almacenados y puede dar lugar a corrosión del tipo uniforme, hendiduras y localizada (picaduras), dependiendo de la temperatura y de las características del material almacenado.

- En la interfase líquido-gas: Se produce en el interior del tanque, la velocidad de corrosión puede aumentar, debido a que los gradientes de concentración de oxígeno o humedad en la pared interna del tanque. Surge por el almacenamiento de productos (gases de naturaleza corrosiva). Los tipos o formas de corrosión son la general o uniforme y la corrosión por picaduras.

- La corrosión en fase acuosa: Se presenta debido a la presencia de contaminantes como lodos y depósitos, ocasionando formas de corrosión como: general (uniforme) y localizada (picaduras), en el piso del tanque. Adicionalmente y bajo condiciones anaerobias, puede presentarse Corrosión Influenciada Microbiológicamente (MIC). Estos problemas se van agravados por las tensiones que experimenta el metal debido a las fluctuaciones en el nivel del líquido almacenado.

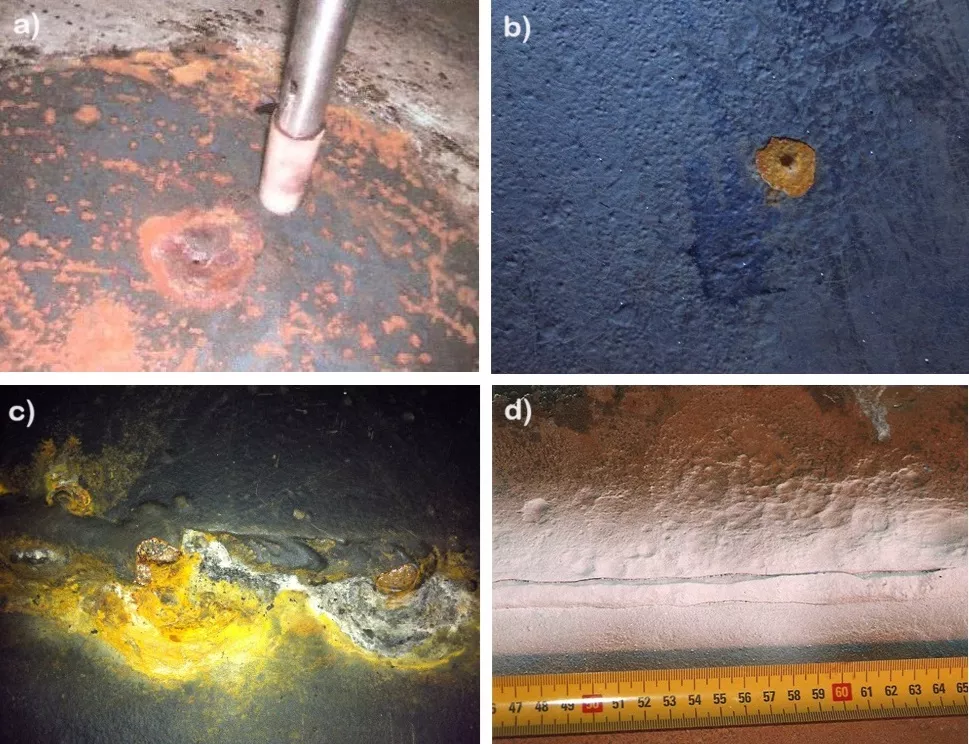

En la figura 2, se aprecian los tipos de corrosión en tanques de almacenamiento más comunes2: a) corrosión por tensión debajo del techo flotante, b) corrosión por picaduras en un defecto del revestimiento, c) corrosión por picaduras en soldaduras irregulares mal recubiertas, d) corrosión por abrasión en la zona afectada por el calor después de una limpieza abrasiva.

Protección contra la corrosión interna en tanques de almacenamiento

Actualmente, se han desarrollado tecnologías avanzadas que brindan la protección requerida con base al tipo de sustancia a almacenar, las condiciones ambientales y la expectativa de vida útil del servicio, brindando una alta productividad al momento de la aplicación3. Los principales métodos de protección contra la corrosión interna de los tanques son los recubrimientos, protección catódica y en algunos casos inhibidores de corrosión, sin embargo, solo se abordarán las innovaciones tecnológicas desarrolladas en el campo de los recubrimientos, por ser el método más utilizado en el control de la corrosión interna en tanques de almacenamiento.

¿Cómo proteger los tanques? Innovación en revestimientos de tanques de petróleo y gas

Para controlar la corrosión causada por los severos procesos químicos descritos anteriormente en el interior del tanque, la tecnología de recubrimientos anticorrosivos es la más recomendada. Existen varios factores a considerar al especificar el sistema de recubrimiento más adecuado, como: rendimiento, temperatura, tolerancia química, y la resistencia a la corrosión. Así mismo, es necesario considerar las diferentes sustancias químicas y combustibles corrosivos almacenados en el tanque, todos estos factores. Dictarán el tipo de revestimiento del tanque necesario para proteger los tanques de almacenamiento.

En términos de selección de materiales, es recomendable elegir recubrimientos con alta resistencia a la corrosión ácida y alcalina y una fuerte adherencia. A continuación, se presentan algunas innovaciones en recubrimientos internos para tanques de almacenamiento, diseñadas para satisfacer las exigentes demandas de la industria petrolera, petroquímica y química:

1. Revestimientos a base de nanomateriales

El grafeno es el aditivo nanotecnológico más revolucionario para la industria de recubrimientos y pinturas, ya que permite el desarrollo de revestimientos con extraordinaria protección anticorrosiva, con propiedades antimicrobianas y con mejor adherencia a los sustratos. En este sentido, el óxido de grafeno (GO), ha mostrado ser un nuevo aditivo que ayuda a inhibir o reducir la inflamabilidad de los recubrimientos, para la producción de recubrimientos ignífugos (retardantes de flama) efectivos.

Su eficiencia está asociada a que el Óxido de Grafeno (GO0, tiene un fuerte efecto barrera, alta estabilidad térmica y gran capacidad de absorción superficial que son favorables para reducir eficazmente la transferencia de calor y masa. El grafeno crea vías que son muy tortuosas, lo que evita que las moléculas de agua y oxígeno y/o agentes químicos se difundan a través de la superficie de los materiales metálicos, protegiendo al metal contra la oxidación y la corrosión4.

2. Sistemas epoxi-poliuretano

Este sistema está formado por un primer epóxico y poliuretano (acabado), recubrimientos diseñados para la protección de superficies metálicas expuestas a ambientes altamente corrosivos y químicos. Ambos recubrimientos ofrecen, alta adherencia, extraordinaria resistencia química, alta resistencia al desgaste, e impermeabilidad, con la finalidad de mejorar la vida de útil de cualquier superficie metálica. Tienen aplicación en ambientes severos o críticos, en los cuales la infraestructura o equipos estén expuestos a una atmosfera industrial con alta contaminación (vapores altamente corrosivos). Es un recubrimiento a base de resinas que se utilizan para la protección del acero, en revestimientos internos de tanques, para recipientes y superficies donde se requiere una excelente resistencia a los productos químicos.

3. Los recubrimientos epoxi y los nano polímeros de carbono

Son ampliamente utilizados en el tratamiento anticorrosión de tanques de almacenamiento debido a su excelente resistencia a altas temperaturas. El sistema de polímero (resina) se optimizó para ofrecer resistencia química sin comprometer la flexibilidad, un requisito clave para una larga vida útil del revestimiento, vida útil y tiempo de curado. Entre estos se menciona el nuevo revestimiento tipo Novolac, llamados revestimientos de «proxima generación»5. Es un recubrimiento a base de resinas epóxicas novolac que se utilizan para la protección del acero, en revestimientos internos de tanques, para recipientes y superficies donde se requiere una excelente resistencia a los productos químicos.

Conclusiones

El control de la corrosión interna en tanques de almacenamiento requiere la implementación de tecnologías específicas para cada situación. Uno de los aspectos a considerar es mejorar la calidad de los productos almacenados y utilizar materiales altamente resistentes a la corrosión en la construcción de tanques en base a las normas y regulaciones internacionales.

En el mercado actual del sector petrolero y gas, es fundamental que los aplicadores y propietarios de activos se adapten rápidamente a las demandas cambiantes, reduzcan al mínimo el tiempo de inactividad y optimicen el uso de recursos para garantizar la rentabilidad, al mismo tiempo que cumplen con los rigurosos estándares del Instituto Americano del Petróleo (API). Elegir la tecnología más adecuada en el control de la corrosión interna en tanques de almacenamiento resulta en ahorros significativos a largo plazo para ambas partes. Por lo tanto, comprender la tecnología, el desarrollo moderno o de «próxima generación» es significativo para alcanzar estos objetivos de manera efectiva y eficiente.

Referencias

- Práctica recomendada API 575, «Inspección de condiciones atmosféricas y de baja presión». Tanques de almacenamiento, Instituto Americano del Petróleo, primera edición, (1995).

- Martinez S; » Estimación del índice de corrosión interna y del intervalo de inspección interna de los tanques de almacenamiento de hidrocarburos en superficie»; goriva i maziva, 52, 2 : 134-143, 2013.

- Sachin Sharma Ashok Kumar, Shahid Bashir, K. Ramesh, S. Ramesh, Progress in Organic Coatings, 154, (2021).

- Chang, C.-H. et al. Novel Anticorrosion Coatings Prepared from Polyaniline/Graphene Composites. Carbon N. Y. 50, 5044–5051 (2012).

- Michael Harrison,Sherwin-Williams; «Innovación en revestimientos de tanques de petróleo y gas en una industria en permanente movimiento»; https://bit.ly/3HPVFuL