Tabla de Contenidos

La corrosión intergranular representa uno de los mecanismos de deterioro más críticos en aceros inoxidables utilizados en la industria de procesos. A diferencia de la corrosión uniforme, este tipo de ataque ocurre de forma localizada a lo largo de los límites de grano, comprometiendo la integridad estructural del material sin manifestaciones superficiales evidentes. Su presencia está estrechamente ligada a fenómenos metalúrgicos inducidos por tratamientos térmicos inadecuados, soldadura y selección incorrecta de materiales, lo que la convierte en un riesgo silencioso para refinerías, plantas químicas y sistemas de transporte de fluidos.

¿Cómo se define la corrosión intergranular?

Se define como un ataque preferencial que se desarrolla en los límites de grano de una aleación metálica, mientras el interior del grano permanece relativamente intacto. En aceros inoxidables, este fenómeno está directamente asociado a la pérdida local de resistencia a la corrosión debido al empobrecimiento de cromo en zonas adyacentes a dichos límites.

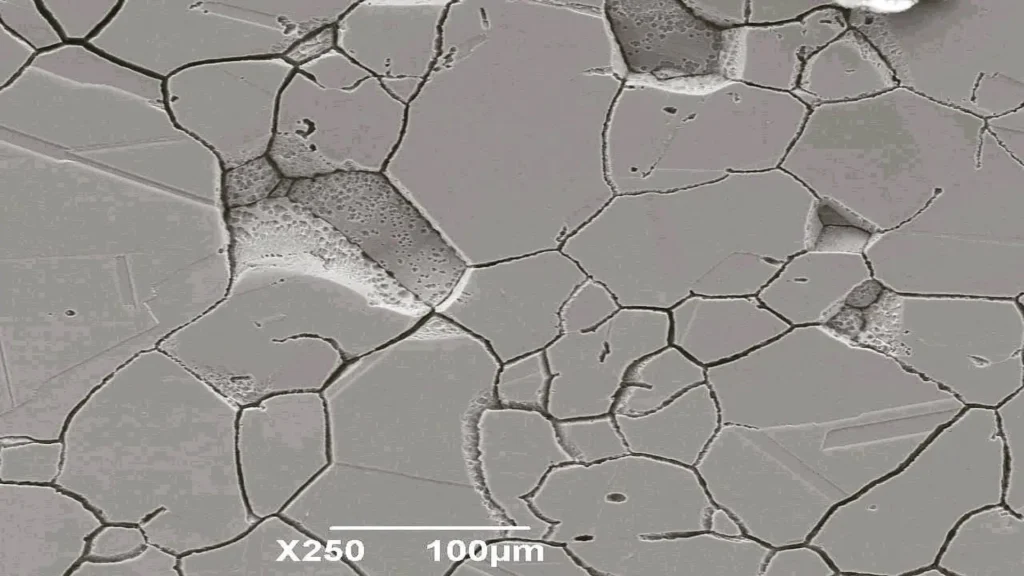

Desde el punto de vista de la metalurgia, el problema no es químico en origen, sino microestructural. El acero pierde su capacidad de pasivación en regiones específicas, facilitando un ataque selectivo que puede derivar en fractura frágil o pérdida total de resistencia mecánica. En la siguiente imagen se muestra una fotomicrografía de un acero inoxidable con corrosión en el límite de grano.

Mecanismo de formación de la corrosión intergranular

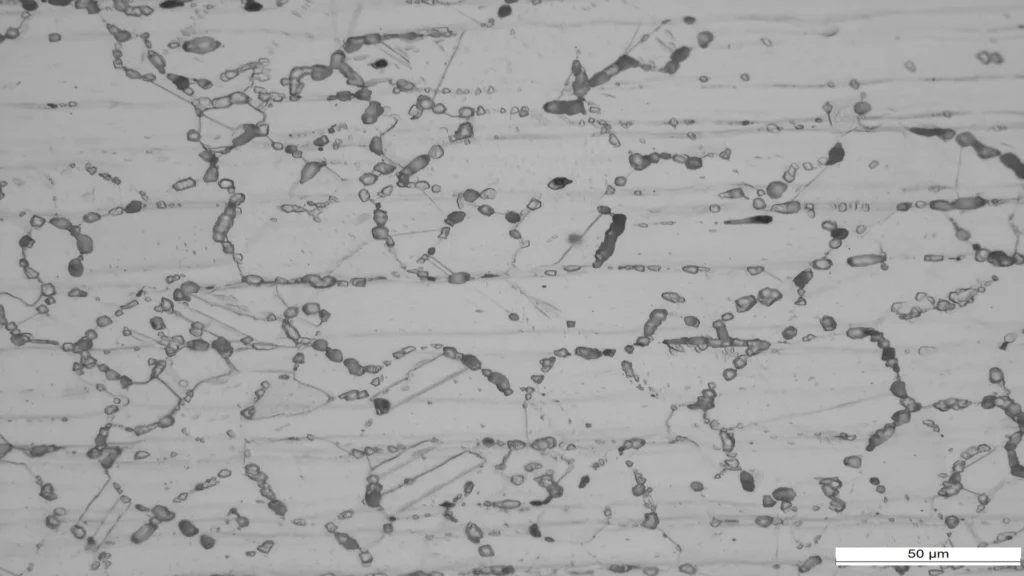

El mecanismo clásico de formación ocurre cuando el acero inoxidable permanece en el rango de temperatura aproximado entre 450 °C y 850 °C, conocido como rango de sensibilización. En este intervalo, el carbono se combina con el cromo para formar carburos de cromo (Cr₂₃C₆) que precipitan en los límites de grano.

Este proceso es particularmente frecuente en la zona afectada por el calor (ZAC) durante operaciones de soldadura. La precipitación de carburos reduce el contenido de cromo disponible en las zonas cercanas al límite de grano, llevándolo por debajo del umbral necesario para mantener la capa pasiva protectora. Como resultado, esas regiones se vuelven altamente susceptibles a la corrosión localizada cuando se exponen a ambientes agresivos.

¿Cuáles son las causas que producen este tipo de daño?

La corrosión intergranular se origina principalmente por condiciones metalúrgicas inducidas durante la fabricación, la soldadura o la operación del equipo. Uno de los factores más determinantes es la aplicación de soldaduras sin control térmico adecuado, que expone al material al rango de temperaturas de sensibilización y favorece la precipitación de carburos de cromo en los límites de grano. A esto se suma el uso de aceros inoxidables no estabilizados en servicios críticos, donde la composición química del material no ofrece protección suficiente frente a la segregación del carbono.

La ausencia de tratamientos térmicos posteriores a la soldadura agrava este escenario, al impedir la redisolución de los carburos formados. Asimismo, la exposición prolongada a temperaturas intermedias durante la operación puede inducir sensibilización incluso en equipos que originalmente fueron fabricados bajo condiciones controladas.

Control: enfoque metalúrgico según ASTM A262

El control efectivo de la corrosión intergranular exige una verificación objetiva de la condición metalúrgica del material antes de su puesta en servicio. En este contexto, la norma ASTM A262 constituye la referencia técnica fundamental para detectar la susceptibilidad a este tipo de ataque.

ASTM A262 establece un conjunto de prácticas de ensayo diseñadas para identificar si un acero inoxidable ha sido sensibilizado, es decir, si presenta empobrecimiento de cromo en los límites de grano debido a la precipitación de carburos. La norma no evalúa la corrosión en servicio, sino la predisposición metalúrgica al daño, lo que la convierte en una herramienta eminentemente preventiva.

Prácticas de ensayo y su aplicación

La norma contempla diferentes métodos, cuya selección debe basarse en el grado del acero y su historial térmico:

- Prácticas A y B: Ensayos químicos por inmersión ácida utilizados como evaluación preliminar.

- Práctica C (Huey Test): Aplicable principalmente a aceros inoxidables estabilizados, permite detectar sensibilización residual.

- Práctica E (Strauss Test): Indicada para aceros austeníticos no estabilizados, especialmente en zonas soldadas.

- Práctica F: Ensayo electroquímico de detección rápida en laboratorio.

La correcta selección del método ASTM A262 es esencial para obtener resultados representativos y técnicamente defendibles.

Control de la zona afectada por el calor

La ZAC es la región más crítica desde el punto de vista de la corrosión intergranular. La aplicación de ensayos ASTM A262 sobre cupones representativos de esta zona permite validar procedimientos de soldadura, confirmar la necesidad de tratamientos térmicos posteriores y evitar la puesta en servicio de componentes con daño latente.

Integración en programas de integridad

ASTM A262 debe integrarse en los programas de aseguramiento de calidad y gestión de integridad, particularmente en:

- Calificación y aceptación de materiales.

- Validación de soldaduras en equipos críticos.

- Evaluación de componentes sometidos a paradas prolongadas.

- Análisis de causa raíz de fallas prematuras.

Esta norma representa una técnica preventiva frente a este tipo de corrosión.

Materiales susceptibles a corrosión intergranular

La susceptibilidad a la corrosión intergranular depende en gran medida de la composición química del material y de su historial térmico. Los aceros inoxidables austeníticos convencionales, como los grados AISI 304 y AISI 316, son particularmente vulnerables cuando no han sido diseñados o procesados para resistir la sensibilización. En estos materiales, un contenido de carbono relativamente elevado, combinado con exposiciones térmicas dentro del rango crítico, favorece la precipitación de carburos de cromo en los límites de grano, reduciendo localmente la capacidad de pasivación y habilitando el ataque corrosivo selectivo.

Además de los aceros austeníticos clásicos, ciertos aceros inoxidables dúplex y aleaciones especiales también pueden desarrollar susceptibilidad intergranular si se someten a ciclos térmicos inadecuados, como enfriamientos lentos, soldaduras con alto aporte térmico o tratamientos térmicos mal controlados. En estos casos, la degradación microestructural no siempre es evidente y puede manifestarse únicamente bajo condiciones de servicio agresivas.

Los aceros inoxidables estabilizados, como AISI 321 y AISI 347, incorporan elementos aleantes como titanio o niobio que reducen la disponibilidad de carbono para la formación de carburos de cromo. Esta característica les confiere una mayor resistencia a la corrosión intergranular, especialmente en aplicaciones soldadas. No obstante, estos materiales no son completamente inmunes. Un control metalúrgico deficiente, exposiciones térmicas prolongadas o procedimientos de fabricación inadecuados pueden anular parcialmente los beneficios de la estabilización, haciendo indispensable la verificación mediante ensayos normalizados.

¿Por qué la corrosión intergranular es peligrosa?

La peligrosidad de la corrosión intergranular radica en su carácter oculto y progresivo. A diferencia de otros mecanismos corrosivos, este tipo de ataque no produce una pérdida de espesor uniforme ni signos superficiales evidentes que puedan ser detectados mediante inspección visual convencional. El deterioro se concentra en los límites de grano, debilitando internamente la estructura del material mientras la superficie aparenta estar en condiciones aceptables.

Desde el punto de vista mecánico, la corrosión intergranular provoca una reducción significativa de la ductilidad y de la resistencia a la fractura, lo que incrementa la probabilidad de fallas frágiles. Estas fallas pueden ocurrir de manera repentina y sin advertencia, especialmente en equipos sometidos a presión, cargas cíclicas o variaciones térmicas.

En entornos industriales, la pérdida de integridad asociada a la corrosión intergranular compromete directamente la confiabilidad operativa. Una falla inesperada puede derivar en fugas de proceso, liberación de sustancias peligrosas, paradas no programadas y elevados costos de reparación, además de representar un riesgo significativo para la seguridad del personal y el medio ambiente. Por estas razones, este mecanismo es considerado uno de los más críticos desde la perspectiva de gestión de integridad y control metalúrgico.e en fugas, paradas no programadas, incidentes de seguridad y elevados costos de reparación.

Conclusiones

La corrosión intergranular no es un problema aislado, sino el resultado directo de decisiones metalúrgicas, térmicas y operativas. El control efectivo de este mecanismo exige una comprensión profunda de la microestructura del material, una correcta selección de aleaciones y la aplicación rigurosa de normas como ASTM A262. Integrar estos criterios en programas de integridad de activos permite reducir riesgos, extender la vida útil de los equipos y garantizar la seguridad operativa.

Referencias (APA)

- ASTM International. (2023). ASTM A262: Standard Practices for Detecting Susceptibility to Intergranular Attack in Austenitic Stainless Steels.

- Fontana, M. G. (2005). Corrosion Engineering. McGraw-Hill.

- Sedriks, A. J. (1996). Corrosion of Stainless Steels. Wiley-Interscience.

- ASM International. (2019). ASM Handbook, Volume 13A: Corrosion: Fundamentals, Testing, and Protection.

Preguntas frecuentes (FAQs)

¿La corrosión intergranular solo ocurre en aceros inoxidables?

Principalmente, aunque otros materiales con segregación en límites de grano también pueden verse afectados.

¿ASTM A262 es un ensayo destructivo?

Sí, se aplica sobre probetas representativas para evaluar susceptibilidad metalúrgica.

¿Un acero inoxidable estabilizado es inmune?

No completamente, pero reduce significativamente el riesgo si se procesa correctamente.

¿Puede detectarse con inspección visual?

No. Requiere ensayos metalúrgicos o pruebas normalizadas específicas.