Tabla de Contenidos

- ¿Qué es la CBT y por qué afecta al acero inoxidable 316?

- Mecanismo metalúrgico detrás de la Corrosión Bajo Tensión

- Factores que contribuyen a la CBT en soldadura de acero 316

- Manifestación de la CBT en soldadura de acero inoxidable

- Avances recientes en la investigación

- Prevención de la CBT en soldaduras del acero inoxidable 316

- Conclusiones

- Referencias

- FAQs sobre SCC en acero inoxidable 316 soldado

Acero inoxidable 316 es ampliamente utilizado por su resistencia a la corrosión y buena tenacidad, pero puede verse seriamente comprometido por la Corrosión Bajo Tensión (CBT), especialmente en zonas soldadas. Este fenómeno ocurre cuando se combinan tensiones mecánicas (como las residuales generadas durante la soldadura), ambientes ricos en cloruros y temperaturas elevadas.

Las uniones soldadas son particularmente vulnerables debido a su microestructura heterogénea y la presencia de concentradores de esfuerzo. Estas condiciones favorecen la iniciación de grietas por CBT, lo que puede conducir a una degradación acelerada en componentes soldados si no se implementan medidas preventivas adecuadas.

¿Qué es la CBT y por qué afecta al acero inoxidable 316?

La Corrosión Bajo Tensión (CBT), también conocida como stress corrosion cracking (SCC), es un fenómeno de degradación que combina la acción simultánea de un ambiente corrosivo, esfuerzos residuales o aplicados, y temperaturas elevadas. En el caso del acero inoxidable 316, un material ampliamente utilizado por su resistencia general a la corrosión y su estabilidad mecánica, este tipo de corrosión puede presentarse cuando se encuentra en ambientes con cloruros, especialmente si existen microgrietas y tensiones internas en las zonas soldadas.

La vulnerabilidad del 316 en presencia de cloruros y esfuerzos se debe a su composición, que aunque resistente a la corrosión por picaduras y grietas inducidas por cloruros, no es completamente inmune a la CBT. La combinación de carga mecánica y ataque químico puede iniciar un proceso de corrosion en componentes soldados, comprometiendo la integridad estructural de equipos críticos.

Mecanismo metalúrgico detrás de la Corrosión Bajo Tensión

Las uniones soldadas de aceros inoxidables austeníticos como el 316 son especialmente susceptibles a SCC debido a su heterogeneidad microestructural, tensiones residuales y concentradores de esfuerzo. La sensibilización térmica, con formación de carburos de cromo en los límites de grano, reduce la resistencia a la corrosión del material1. A continuación, se expone el mecanismo metalúrgico asociado generado por estos procesos.

Sensibilización y formación de carburos de cromo

Los inoxidables. basan su resistencia a la corrosión en ambientes oxidantes a la presencia de cromo en solución (disuelto) en la fase hierro gamma (austenita) o ferrita.

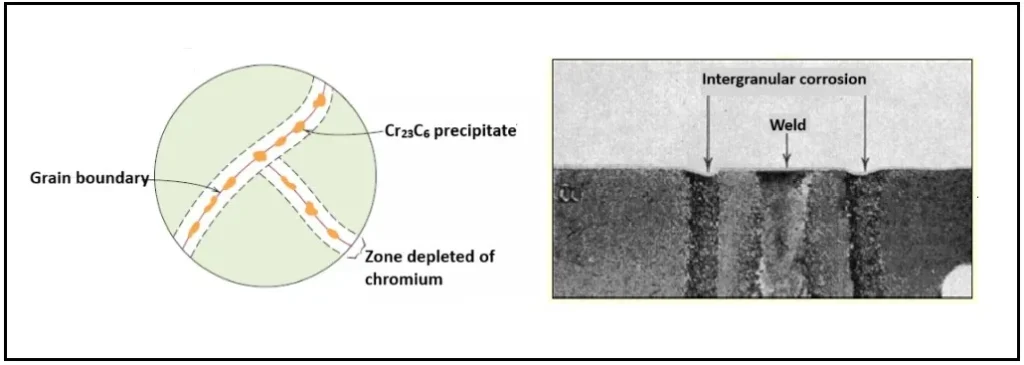

Cuando se trabaja con soldadura de acero inoxidable 316, especialmente en condiciones donde el control térmico no es óptimo, puede ocurrir un fenómeno metalúrgico crítico conocido como sensibilización, Figura 1. Este proceso ocurre en la zona afectada por el calor, donde las temperaturas de soldadura (aproximadamente entre 450 °C y 850 °C) permiten la formación de carburos de cromo (Cr₃C₆) en los límites de grano del acero.

Condiciones que promueven la sensibilización de los inoxidables:

- Contenidos de %C > 0,03 y sin elementos estabilizantes (Ti, Nb)

- Prolongadas exposiciones a temperaturas entre 450°C y los 870°C (soldadura)

Formación de carburos de cromo: Desde una perspectiva termodinámica, la formación de estos carburos es favorable: el cromo tiene afinidad por el carbono presente en la aleación, y el calor de la soldadura proporciona la energía suficiente para que estos compuestos precipiten. El problema es que, al formarse los carburos en los bordes de grano, se genera un agotamiento local de cromo en la matriz adyacente, lo que impide la formación de la película pasiva de óxido de cromo que protege al acero inoxidable frente a la corrosión.

Pérdida de resistencia en la zona soldada

Pérdida de resistencia en la zona soldada: Este agotamiento de cromo convierte a la microestructura en una zona vulnerable a la corrosión intergranular, y cuando se combinan tensiones residuales de soldadura y ambientes con cloruros, el riesgo de corrosión bajo tensión se incrementa notablemente. La zona sensibilizada no solo pierde resistencia a la corrosión, sino que también presenta una resistencia mecánica inferior en comparación con el material base no soldado.

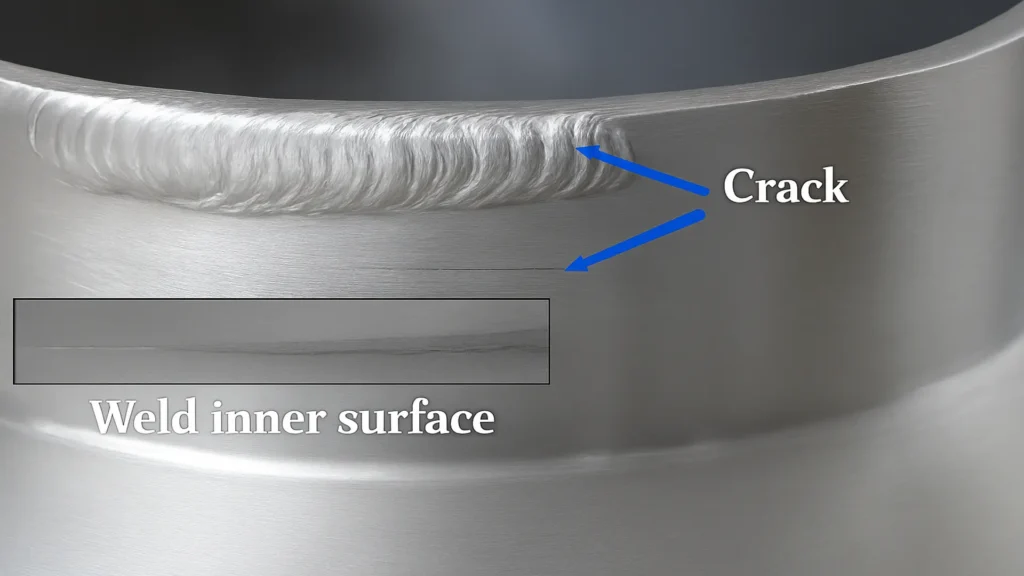

La microestructura en la zona afectada por el calor de la soldadura es gruesa y se forman carburos en los límites de grano, lo que reduce la resistencia. La precipitación de carburos en los límites de grano reduce el contenido de Cr en el cristal, lo que resulta en una disminución de la resistencia a la corrosión de la película de pasivación sobre el acero inoxidable originando la formacion de Crack, como se aprecia en la figura 2.

La soldadura puede tener menor resistencia precisamente por esta formación de carburos, haciendo que el área soldada sea un punto débil, para solucionar este problema se recomienda emplear aceros inoxidables de bajo contenido de carbono (como el 316L), lo que reduce la formación de carburos y, por ende, la sensibilización. También se recomienda seguir procedimientos estrictos de precalentamiento y enfriamiento controlado, para limitar el tiempo que el material permanece en el rango de temperaturas críticas.

En resumen, la combinación de carga mecánica, ataque químico por cloruros y transformaciones metalúrgicas inducidas térmicamente conducen a CBT en soldaduras de acero inoxidable 316. Por ello, entender y controlar estos mecanismos es tan importante como monitorear el entorno y aplicar buenas prácticas de diseño y mantenimiento.

Factores que contribuyen a la CBT en soldadura de acero 316

Los cloruros agentes corrosivos en la Corrosión Bajo Tensión

Los iones cloruro desempeñan un papel protagónico en la activación de la CBT. En el acero inoxidable 316, que contiene molibdeno para mejorar su resistencia a la corrosión por picaduras, la protección puede romperse en presencia de concentraciones elevadas de cloruros. Estos iones penetran las imperfecciones de la soldadura o se acumulan en zonas mal diseñadas o sin drenaje, generando condiciones favorables para la propagación intergranular de microgrietas2.

Esfuerzos residuales y tensiones externas tras la soldadura

La soldadura de componentes en acero inoxidable 316 genera cambios térmicos significativos que dejan tensiones residuales atrapadas en la zona afectada por el calor. Cuando estas tensiones coinciden con esfuerzos externos durante el servicio (presión interna, vibraciones, cargas mecánicas), se crea un entorno propicio para la nucleación y avance de fisuras. Este fenómeno es particularmente frecuente en componentes como recipientes a presión, intercambiadores de calor y sistemas de tuberías, donde las cargas y las condiciones químicas están presentes de manera constante.

Temperatura en el deterioro y la fisuración en el 316

Aunque la CBT puede iniciarse a temperatura ambiente en condiciones muy agresivas, es mucho más común a temperaturas superiores a los 60 °C (140 °F). A estas temperaturas, se incrementa la movilidad iónica y la velocidad de reacción electroquímica, lo que acelera la ruptura de la capa pasiva del acero inoxidable y la aparición de microgrietas, que pueden crecer de forma transgranular o intergranular hasta provocar fallas estructurales.

Manifestación de la CBT en soldadura de acero inoxidable

Las soldaduras en aceros inoxidables austeníticos, como el tipo 316, pueden volverse particularmente susceptibles al agrietamiento por corrosión bajo tensión (CBT), especialmente en presencia de ambientes con iones cloruro. Esta forma de corrosión es insidiosa, ya que combina factores metalúrgicos, químicos y mecánicos que actúan sinérgicamente para iniciar y propagar grietas en la zona soldada.

La CBT en soldaduras se manifiesta generalmente como fisuras superficiales o subsuperficiales que, a simple vista, pueden pasar desapercibidas. Estas microgrietas tienden a avanzar de forma lenta pero constante a través del material, favorecidas por el campo de tensiones y la acción de los cloruros. Su avance puede ser intergranular, cuando la grieta sigue los límites de grano del metal base o del metal de aporte, o transgranular, cuando atraviesa los granos. En ambos casos, el resultado final puede ser una ruptura frágil del componente, incluso bajo tensiones normales de operación.

La severidad del daño se incrementa si el material está sometido a tensiones superiores al límite elástico, como ocurre en ensayos con curvas en U o pruebas de carga constante. Bajo estas condiciones, el CBT puede avanzar rápidamente desde un estado de incubación difícil de detectar hacia una fractura catastrófica, comprometiendo gravemente la integridad de la unión soldada.

Avances recientes en la investigación

Diversos estudios han demostrado que las regiones más vulnerables a este fenómeno suelen ser la zona afectada por el calor y la zona fundida, debido a las alteraciones microestructurales inducidas por el proceso térmico de soldadura. En el caso específico del acero inoxidable 316L, si bien su bajo contenido de carbono reduce la formación de carburos y la sensibilización, sigue siendo propenso a CBT cuando existen tensiones residuales o aplicadas en presencia de agentes agresivos como cloruros.

Investigaciones como las de Garcia et al. y Kim et al. han señalado que la zonas afectadas por el calor del 316L puede presentar picaduras como paso inicial hacia el agrietamiento por CBT, agravado por la posible presencia de fases como la δ-ferrita, que puede sufrir disolución selectiva. Estas picaduras actúan como sitios de iniciación para grietas bajo tensión3,4.

Asi mismos otros estudios an demostrado qque la susceptibilidad bajo SCC, se incrementa con el aumento de la temperatura bajo condiciones desaireadas y con hidrógeno disuelto de 0,014 a 1,4 ppm mediante el método de prueba de velocidad de deformación lenta (SSRT)5.

Bajo este conteto se puede afirmar que la microestructura heterogénea de la zona soldada, combinada con tensiones residuales y la exposición prolongada a medios corrosivos, crea un entorno ideal para que se manifieste la CBT. Estudios de larga duración, como los realizados a 60 °C con soluciones de NaCl a 1,0 M y pH 4, han permitido evidenciar cómo esta interacción puede desarrollarse en condiciones que simulan entornos reales de operación.

Finalmente, aunque los ensayos acelerados bajo corriente anódica o condiciones extremas ayudan a evaluar la susceptibilidad, los resultados deben interpretarse cuidadosamente, ya que no siempre reflejan fielmente el comportamiento en servicio. No obstante, son útiles para identificar tendencias de falla y zonas críticas dentro de la soldadura del acero inoxidable 316 frente a la CBT.

Prevención de la CBT en soldaduras del acero inoxidable 316

Para mitigar la CBT, se deben considerar múltiples niveles de prevención. En primer lugar, la correcta selección del material resulta clave. Optar por el 316L, o incluso por aleaciones con mayor resistencia al agrietamiento, como los aceros dúplex o súper austeníticos, puede ser una decisión acertada dependiendo del entorno de operación.

El control del proceso de soldadura es igualmente importante. Evitar sobrecalentamientos, aplicar procedimientos de soldadura calificados y utilizar materiales de aporte compatibles puede minimizar defectos y tensiones. Además, siempre que sea posible, se recomienda aplicar tratamientos post-soldadura para eliminar o reducir tensiones residuales.

En el ámbito del diseño, se deben evitar concentradores de tensiones, permitir el drenaje de líquidos, y asegurar accesibilidad para inspección. Finalmente, mantener bajo control los parámetros de operación: temperatura, pH, concentración de cloruros; contribuye a reducir la combinación de carga mecánica y ataque químico que desencadena este tipo de corrosión.

Es importante considerar las zonas críticas en una unión soldada de acero inoxidable 316, que representan las reas más susceptibles a CBT en una unión soldada son la zona afectada por el calor y el borde del cordón de soldadura. Estas zonas concentran tensiones residuales elevadas y pueden presentar microestructuras sensibilizadas, especialmente si se han alcanzado temperaturas críticas durante la soldadura. Inspecciones periódicas con técnicas no destructivas deben enfocarse en estas regiones, donde se ha demostrado que se inicia más del 80 % de las fisuras por CBT.

Conclusiones

La formación de carburos durante el proceso de soldadura puede comprometer significativamente la resistencia del acero inoxidable 316, convirtiendo la zona soldada en un punto vulnerable a la corrosión bajo tensión. Esta sensibilización debida a la precipitación de carburos de cromo en los límites de grano reduce la capacidad protectora del material frente a agentes corrosivos como los cloruros. Para mitigar este riesgo, es fundamental optar por aceros inoxidables de bajo contenido de carbono, como el 316L, y aplicar procedimientos de soldadura cuidadosamente controlados que incluyan precalentamiento y enfriamiento adecuados. Estas medidas son importantes para preservar la integridad estructural y la durabilidad de los componentes soldados en entornos críticos.

La corrosión bajo tensión representa una amenaza significativa para la fiabilidad de estructuras críticas construidas con acero inoxidable 316. Este fenómeno, puede provocar fallas repentinas si no se implementa un metodo de prevención adecuada. La combinación de esfuerzos residuales, agentes agresivos como los cloruros y condiciones térmicas elevadas hacen que la CBT sea una de las formas más peligrosas de corrosión en entornos industriales.

Adoptar enfoques basados en ciencia, tecnología de inspección avanzada y buenas prácticas de diseño y mantenimiento, es esencial para garantizar la integridad a largo plazo de los componentes soldados. La prevención debe integrarse desde la etapa de diseño hasta la operación, bajo una visión integral de gestión de la corrosión.

Referencias

- Krivonosova, E. (2018). A review of stress corrosion cracking of welded stainless steels. Open Access Library Journal, 5, 1–41. https://doi.org/10.4236/oalib.1104568

- Kim, Y.-S., & Pak, S. J. (2020). Stress corrosion cracking behaviour of cold worked AISI 316L stainless steel in chloride environment. Novel Research in Sciences, 4(4). Publicado el 19 de agosto de 2020.

- García-García, V., Reyes-Calderón, F., Frasco-García, O. D., & Alcantar-Modragón, N. (2022). Mechanical behavior of austenitic stainless-steel welds with variable content of δ-ferrite in the heat-affected zone. Engineering Failure Analysis, 140, 106618. https://doi.org/10.1016/j.engfailanal.2022.106618

- Kim, S., Ahn, K., Kim, G., & Song, S.-W. (2023). Synchrotron X-ray fluorescence imaging study on chloride-induced stress corrosion cracking behavior of austenitic stainless steel welds via selective corrosion of δ-ferrite. Corrosion Science, 218, 111176. https://doi.org/10.1016/j.corsci.2023.111176

- Huang, Y.-J., & Kimura, A. (2018). Stress corrosion cracking behavior of Type 316L and Type 310S stainless steels in fusion relevant environments. Materials Transactions, 59(8), 1267–1274. https://doi.org/10.2320/matertrans.M2018064 J-STAGE

FAQs sobre SCC en acero inoxidable 316 soldado

¿Qué es la corrosión bajo tensión?

La corrosión bajo tensión (SCC, por sus siglas en inglés) es un mecanismo de degradación que ocurre cuando un metal está sometido simultáneamente a un entorno corrosivo y a esfuerzos de tracción (internos o externos), lo que puede generar grietas que avanzan de forma subcrítica hasta provocar la falla del componente. Es especialmente peligrosa porque puede presentarse sin pérdida significativa de material, haciendo difícil su detección temprana.

¿Qué rol juegan los cloruros en este proceso?

Los iones cloruro penetran fácilmente las películas pasivas del acero inoxidable y generan sitios activos de corrosión localizada. En presencia de tensiones, estos puntos se convierten en focos donde se inicia y propaga la grieta por SCC. La combinación de temperatura elevada, cloruros y tensiones hace que este tipo de ambiente sea altamente agresivo para aceros inoxidables austeníticos como el 316.

¿Cómo se pueden reducir los riesgos de CBT?

Entre las estrategias más efectivas para reducir la SCC se incluyen: Emplear aceros inoxidables con bajo contenido de carbono, como el 316, que minimizan la formación de carburos de cromo y la sensibilización. Controlar los procedimientos de soldadura mediante precalentamiento y enfriamiento lento, para reducir tensiones térmicas y evitar que el material permanezca en rangos críticos de temperatura. Evitar la exposición a ambientes ricos en cloruro, o emplear recubrimientos protectores y inhibidores de corrosión. Realizar tratamientos térmicos post-soldadura cuando sea viable, para aliviar tensiones residuales.

¿Qué tipos de inspección permiten detectarla?

Entre los métodos más eficaces incluyen: Ultrasonido avanzado (Phased Array o TOFD) para detectar grietas internas. Emisión acústica, que permite captar la actividad de propagación de grietas en tiempo real. Técnicas de inspección por corrientes inducidas (Eddy Current), útiles en materiales conductores. Pruebas de líquidos penetrantes (PT) y partículas magnéticas (MT), para detectar grietas superficiales, aunque limitadas a ciertas ubicaciones. Inspección visual remota (con videoscopios) y seguimiento mediante monitoreo predictivo en zonas críticas.