Parte 1 https://inspenet.com/articulo/que-tan-confiable-y-segura-es-su-caldera/

Contenido

¡Es para reflexionar!

En la primera parte de esta secuencia de artículos, se hace referencia a los accidentes ocurridos desde el año 2016, pero en el recién pasado año 2018 se reportaron al menos 6 explosiones relacionadas

con calderas ( Figura 1), que dejaron nuevamente 10 pérdidas humanas y más de 40 heridos, entre estos habían 13 niños que asistían a una escuela cercana.

Entre los reportes de prensa se puede leer, de parte de los entrevistados de las instalaciones, manifestaciones como las siguientes:

“Todo esto fue algo inesperado, pensamos que fue como un icincidente de otra persona, pero fue de trabajo y, de un momento al otro, dos personas fallecieron…”

“…de acuerdo a fuentes extraoficiales se pudo conocer que en Semana Santa la empresa fue protagonista de un escenario similar del cual no dieron más detalles, pero que ese preámbulo pudo haber sido lo que desencadenó esta explosión. (…) Serán los organismos pertinentes quienes determinen

qué fue lo que originó el accidente laboral”

¿Cómo así? Un accidente de una caldera que sea adecuadamente operada, a la que se le lleve un control de los parámetros claves, a la que los operadores “escuchen lo que ella va diciendo”, inspeccionada y mantenida por personal capacitado ¡no puede tener eventos inesperados! ¿Por qué no se actuó al momento del evento que ya había ocurrido? ¿Qué venía diciendo la caldera? ¿Qué no estamos haciendo?

Las calderas dicen lo que necesitan. Si tomamos y registramos las lecturas de parámetros operacionales apropiados, la caldera irá mostrando tendencias. Basado en los históricos de operaciones – eventos ocurridos, mantenimientos, fallas y reparaciones, se deben planear los alcances de las inspecciones y de los mantenimientos, así que vale preguntarnos: ¿Hasta qué punto nuestro personal está formado para saber escuchar lo que la caldera dice?

A la caldera se le hizo mantenimiento, ¿En qué se basó este mantenimiento? ¿Cuál fue el alcance? ¿Por qué no se resolvió el problema que se había manifestado? ¿Realmente el accidente habrá tenido

que ver con el evento previo?

En uno de los sucesos reportados, la explosión fue en una tubería de vapor asociada a una caldera nueva que reemplazaba otra que fue desincorporada. En la mayoría de los reglamentos latinoamericanos las inspecciones se limitan a la evaluación de las calderas y en muy pocos piden la evaluación de las tuberías asociadas, sabiendo que las tuberías de condensado y de agua de alimentación pueden sufrir severos daños de corrosión y las de vapor, además de los posibles daños de corrosión, pueden ir envejeciendo a la par de la propia caldera, también por sobrecalentamiento. ¿Qué nos da la seguridad de que esto no ocurrirá en nuestra instalación?

¿Hay un reglamento de uso de calderas en su país? ¿Lo conoce?

En la primera parte se hizo referencia a las inspecciones para garantizar la confiabilidad e integridad mecánica y en las normas y códigos en que se podrían basar. Cuando hay que definir los alcances de los mantenimientos frecuentes o rutinarios, tanto de la estructura mecánica de la propia caldera, de sus equipos auxiliares y de toda la instrumentación y controles que garantizan su operación confiable, eficiente y segura, se puede encontrar una muy buena guía en la Sección VII del Código ASME (en el 2019 viene la nueva edición) en el Apéndice “A” No Mandatorio – Lista de Verificación de Examinaciones de Mantenimiento, donde se disciernen las necesidades para los diferentes tipos de calderas:

Artículo A-100 Procedimientos para el Cuidado y Mantenimiento de Calderas Tipo Paquete.

Artículo A-101 Verificaciones de Mantenimiento para Calderas Acuatubulares a Gas, Aceites o combustibles Sólidos.

Artículo A-102 Verificaciones Operativas relacionadas con Mantenimiento para Calderas Acuatubulares.

Artículo A-103 Verificaciones de Mantenimiento para Calderas Pirotubulares.

Artículo A-104 Verificaciones Operativas relacionadas con Mantenimiento para Calderas Pirotubulares.

Es muy importante que el plan de mantenimiento se base en varias consideraciones tales como tiempo de operación de la caldera, fallas reportadas, observaciones en la última inspección, necesidades

de mantenimiento pendientes que no se hayan culminado o cubierto en el mantenimiento anterior; pero definitivamente es indispensable que el personal de mantenimiento, el planificador, reciban los requerimientos y observaciones de comportamiento de las calderas observadas y registradas por el personal de operación. A lo que vale preguntar: ¿Los operadores toman lecturas frecuentes

de los parámetros claves de las calderas y equipos auxiliares que permitan llevar tendencias de deterioros, garantías de su buen y seguro funcionamiento y den la voz de alarma cuando estos valores

se comienzan a alejar de los parámetros de control establecidos para el diseño de cada caldera en particular?

Al enfocarse en los instrumentos y sistema de control-seguridad, ¿se está considerando el servicio y calibración de los instrumentos de medición y control? El personal de mantenimiento (instrumentación

y electricidad) debe manejar los requerimientos de los Códigos NFPA 85 o ASME CSD 1 (dependiendo de la capacidad de la caldera) y asegurar que debido a requerimientos de operación para mantener a las calderas funcionando (arreglos no adecuados – bypasses) o modificaciones hechas en mantenimientos anteriores por desconocimiento de estos códigos, la caldera no se encuentra en condiciones inseguras, que pudieran causar un grave desastre.

Se ha resaltado la importancia de garantizar el buen funcionamiento de la supervisión, control y actuación de las alarmas y disparos por el nivel de agua dentro de la caldera y de protección a

sobrepresiones. El personal de mantenimiento debe verificar para asegurar que la instrumentación se ajuste a los requerimientos de los Códigos y del fabricante de la caldera. Los códigos suelen indicar

con qué frecuencia se deben hacer estas verificaciones, si el reglamento local no lo indica o si no se tiene un reglamento sobre el uso de calderas.

Para el caso de verificación de las válvulas de alivio de presión (válvulas de seguridad), los cuidados específicos para estos dispositivos se deben ubicar en el Código de Inspección del National Board en

su Parte 4 “Dispositivos de Alivio de Presión” y en la Parte 1 “Instalación”, siguiendo la observación de que no se hayan hecho cambios frente al código por pérdida de la placa de identificación de las válvulas, descuidos al identificar las válvulas que se manejan en el taller de mantenimiento, no disponer de las válvulas adecuadas en la planta o en el mercado local al requerir reemplazarla, o por desconocimiento

de que hay válvulas para servicio de gases, líquidos y vapor, los requerimientos en cuando a la capacidad de descarga de vapor, donde se debe verificar que la o las válvulas de alivio de presión instaladas en la caldera tienen la capacidad de evacuar todo el vapor producido por la caldera a su máxima capacidad de

producción; y/o cuidados de instalación, como no tener válvulas de bloqueo entre la caldera y la válvula de seguridad, reducciones a la entrada y salida de la válvula y las características de la descarga del vapor. (Figuras 2).

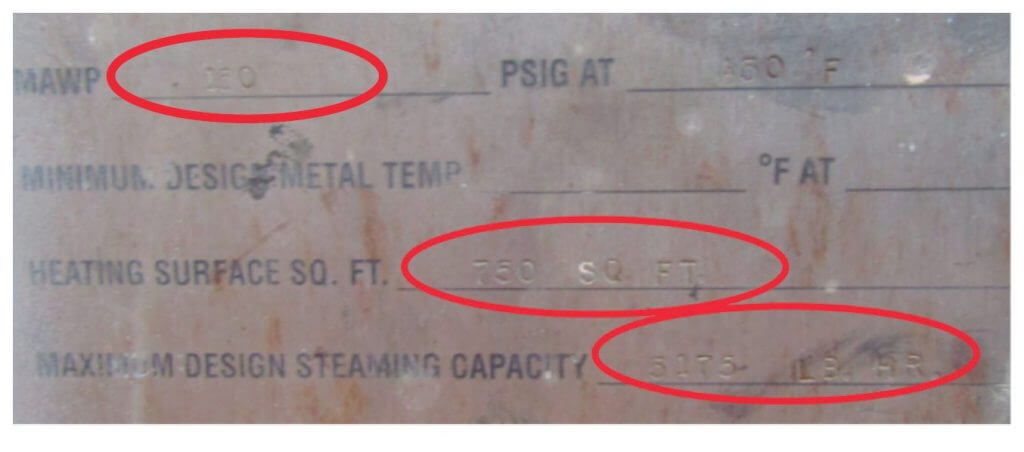

Para una caldera como el siguiente ejemplo de la figura 4, de 750 pies cuadrados de superficie de calefacción y una capacidad máxima de evaporación de 5.175 lb/hora a máxima presión de trabajo

admisible de 150 psi, a la cual también corresponde la imagen de la figura 3, cuando el Código ASME en su Sección I “Reglas de Construcción de Calderas de Potencia” (nota: no utilizar la Sección VIII “Reglas de Construcción de Recipientes a Presión” cuando se está evaluando una caldera) y la Parte 1 “Instalación” del Código de Inspección del National Board indican que:

• Una caldera con más de 500 pies cuadrados de superficie de

calefacción debe tener dos o más válvulas de alivio de presión y

además,

• La capacidad de descarga de la o las válvulas de alivio de presión

para cada caldera debe ser tal que desalojen todo el vapor

que pueda generarse en la caldera (no debe ser menor que la

capacidad máxima de producción de vapor diseñada a la MAWP

de la caldera),

• Una o más válvulas de alivio de presión, en la propia caldera,

deben regularse a la máxima presión de trabajo admisible o por

debajo de esta.

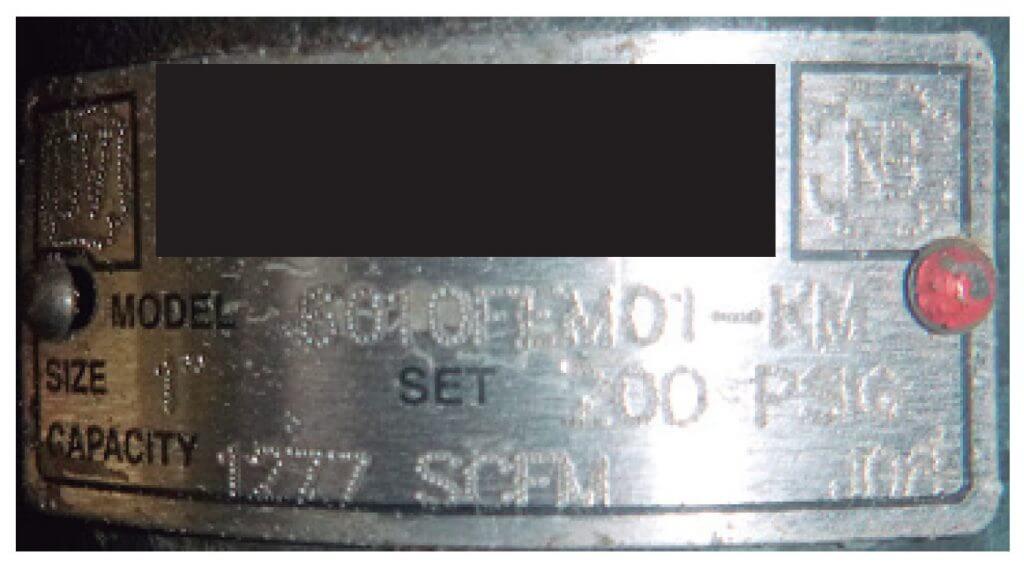

En este caso no podrá ser aceptable tener una válvula única de alivio a presión, para ser usada en servicio de recipientes a presión, que no alcance a desalojar todo el vapor producido y con una presión

de ajuste de 200 psi, como se muestra en la figura 5.

que es una válvula UV para recipientes a presión, ajustada a 200 psi.

Vale preguntar desde cuando la caldera pudiera estar bajo una condición insegura como la que se pudiera encontrar y posiblemente alguien responderá que “eso vino así de fábrica”, así que se debe disponer del manual del fabricante, no de un folleto comercial de ese modelo de caldera. Si no existe el manual del fabricante, habrá que solicitarlo haciendo referencia al número de serie o de contrato del fabricante impreso en la placa de la caldera. Entre tanto, es muy recomendable que el personal de mantenimiento se ilustre sobre los requerimientos de los códigos antes citados.

Conclusión

La planificación del mantenimiento debe basarse en el modelo de la caldera y sus años de funcionamiento, las recomendaciones del fabricante y de la Sección VII del Código ASME y requerimientos del Código del National Board y del NFPA 85, y en los resultados de inspecciones, pero sobre todo en los análisis de las tendencias de los parámetros operacionales críticos de las calderas, que en cada turno los operadores deben registrar; porque recuérdese que las calderas dicen lo que necesitan y no se debe nunca aceptar ni permitir que un accidente les tome de sorpresa.

Referencias

Fuente propia.