Tabla de Contenidos

- ¿Cómo funcionan los compresores centrífugos de gas?

- Principios fundamentales de operación

- Análisis termodinámico del proceso

- Características de diseño del impulsor

- Requisitos de aplicación Midstream

- Gestión de la presión en los gasoductos

- Estrategias de optimización del rendimiento

- Sistemas de protección en compresores centrífugos

- Gestión de las condiciones de entrada

- Tendencias tecnológicas futuras

- Conclusiones

- Referencias

Los compresores centrífugos representan equipos importantes en las operaciones de transporte de gas midstream, ofreciendo una eficiencia inigualable en el transporte de gas natural a través de redes de ductos continentales.

Estas máquinas dinámicas alcanzan relaciones de presión de hasta 4:1 por etapa, manteniendo una disponibilidad operativa superior al 98%, lo que las hace indispensables para el flujo continuo de gas en sistemas de transmisión.

Este análisis exhaustivo examina las ventajas técnicas, los parámetros operativos y las estrategias de optimización del rendimiento que posicionan a los compresores centrífugos como la tecnología preferida para aplicaciones midstream.

¿Cómo funcionan los compresores centrífugos de gas?

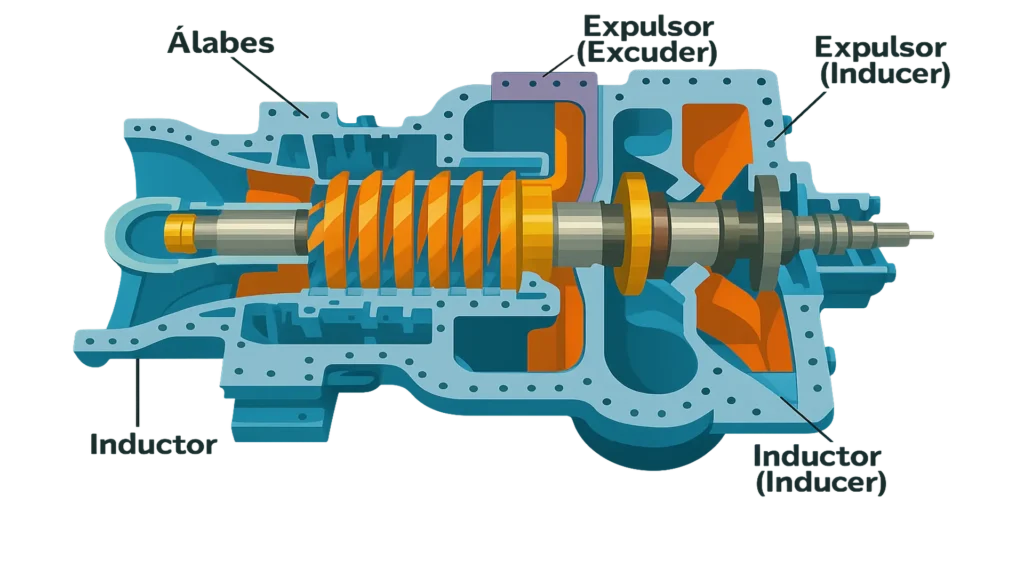

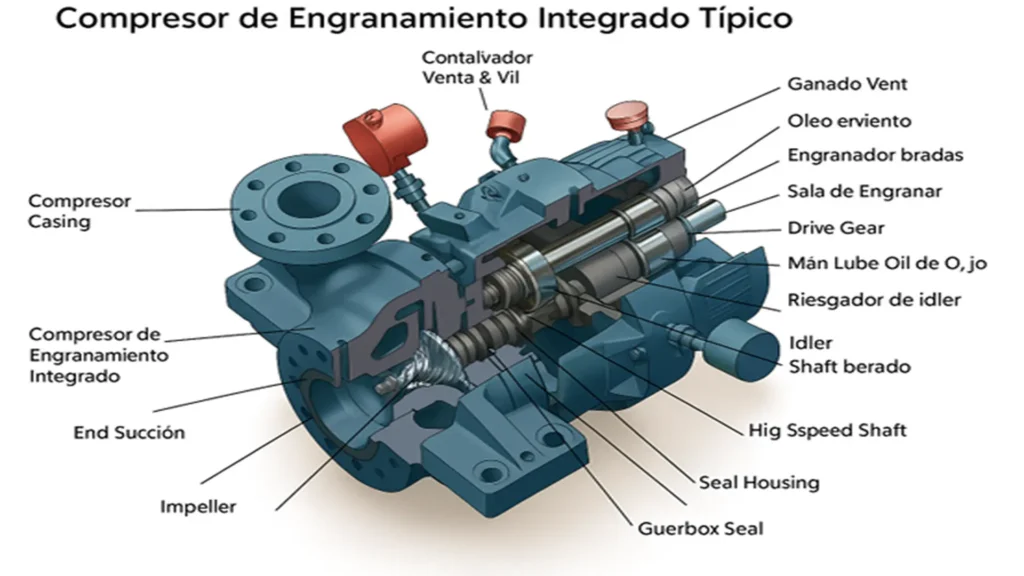

Los compresores centrífugos elevan la presión del gas añadiendo energía cinética (velocidad) al gas a medida que fluye a través de un impulsor. La energía cinética aumenta la energía potencial (presión estática) al disminuir la velocidad del flujo a través de un difusor. El aumento de presión en el impulsor (en la mayoría de los casos) es igual al aumento en el difusor.

A medida que el flujo pasa a través del impulsor centrífugo, es forado a girar más rápido a medida que se aleja del eje de rotación. La energía aplicada al flujo de gas es proporcional a la velocidad de giro local del flujo multiplicada por la velocidad tangencial local del impulsor. El flujo que sale del impulsor centrífugo viaja a una velocidad acelerada hasta que pasa por un compresor estacionario, lo que provoca su desaceleración y la transformación de energía. La reducción de velocidad provoca un aumento de la presión.

Principios fundamentales de operación

Mediante un análisis termodinámico se han determinado eficiencias de compresión politrópica del 78-85% en instalaciones de ductos, con velocidades de punta del impulsor que alcanzan los 450-550 m/s para lograr una relación de presión óptima. Los principios de compresión dinámica utilizan modificaciones de la ecuación de Euler para maximizar la transferencia de energía mediante procesos de difusión controlados.

La optimización crítica de la velocidad específica entre 500 y 800 (unidades estadounidenses) garantiza un funcionamiento estable con composiciones de peso molecular variable.

Análisis termodinámico del proceso

Los compresores centrífugos funcionan según el principio de compresión dinámica, donde la energía cinética impartida por el impulsor giratorio se convierte en energía de presión mediante una desaceleración controlada en el sistema difusor.

El proceso de compresión sigue una trayectoria politrópica con una eficiencia que suele oscilar entre el 78 % y el 85 % para aplicaciones en tuberías.

La ecuación fundamental de energía que rige la compresión centrífuga es:

Altura (H) = U₂²/gc – U₁²/gc + (C₂² – C₁²) /2gc + (W₁² – W₂²) /2gc

Donde:

- U = velocidad de la punta del álabe

- C = velocidad absoluta

- W = velocidad relativa

- gc = constante gravitacional

Características de diseño del impulsor

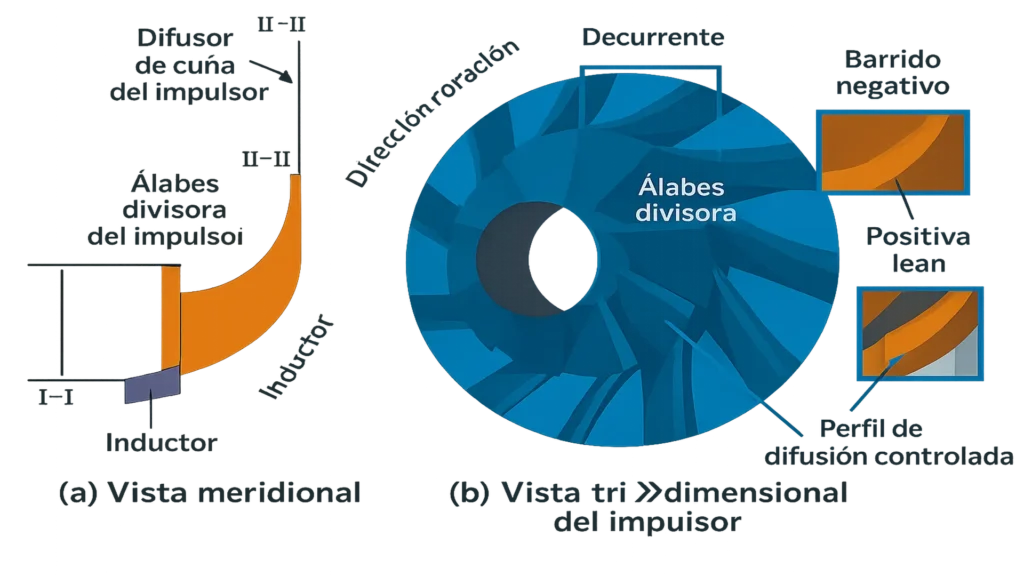

Los compresores centrífugos modernos utilizan impulsores de curvatura inversa con velocidades específicas que oscilan entre 500 y 800 (unidades estadounidenses), optimizados para una alta eficiencia y un funcionamiento estable. El ángulo de descarga del impulsor suele oscilar entre 15 y 45 grados, equilibrando el aumento de presión con los requisitos de eficiencia.

Parámetros clave de diseño:

- Relación de entrada entre el cubo y la punta: 0.3-0.5

- Ancho de salida del impulsor: 5-15% diámetro del impulsor

- Ángulo de descarga de las aspas: 15-45 grados

- Specific speed: 500-800 (unidades estadounidenses)

Requisitos de aplicación Midstream

Las estaciones de compresión operan con relaciones de compresión de 1,2 a 2,0 por etapa, con presiones de succión de 600 a 1200 psig, lo que requiere una capacidad de servicio continuo superior a 8760 horas anuales. Las especificaciones de capacidad de flujo exigen un rendimiento de 50-500 MMSCFD por unidad, manteniendo diferenciales de presión en segmentos de transmisión de 80-320 kilómetros.

Los objetivos de disponibilidad operativa superan el 98%, con capacidades de reducción que alcanzan el 60-100% del caudal nominal para adaptarse a las fluctuaciones de la demanda.

Gestión de la presión en los gasoductos

Los gasoductos experimentan continuas caídas de presión debido a pérdidas por fricción, lo que requiere una compresión estratégica para mantener una presión de suministro adecuada. Las estaciones compresoras típicas operan a:

- Presión de succión: 600-1,200 psig

- Presión de descarga: 800-1,450 psig

- Relación de compresión: 1.2-2.0 por etapa

- Caudales: 50-500 MMSCFD por unidad

Ciclo de trabajo operativo

Los compresores centrífugos midstream deben mantener un funcionamiento continuo con un tiempo de inactividad mínimo. Los estándares de la industria exigen:

- Disponibilidad: >98% anual

- Intervalos de mantenimiento: 8,000-25,000 horas

- Vida útil: 25-30 años

- Capacidad de reducción: 60-100% del caudal nominal

Estrategias de optimización del rendimiento

La optimización tridimensional mediante CFD logra mejoras de eficiencia del 2 al 5 % mediante el diseño de la trayectoria de flujo meridional y el control de la holgura de la punta con tolerancias de 0,5 a 1,0 mm.

La implementación de un variador de frecuencia permite mejoras de eficiencia del 5 al 15 % a carga parcial, con relaciones de reducción que alcanzan el 50 % de la velocidad nominal, manteniendo al mismo tiempo los requisitos de margen de sobrepresión.

El perfil avanzado del impulsor con ángulos de álabes curvados hacia atrás de 15 a 45 grados optimiza el coeficiente de aumento de presión y minimiza las pérdidas de flujo secundarias.

Mejora de la eficiencia aerodinámica

Los diseños modernos de compresores incorporan optimización avanzada mediante dinámica de fluidos computacional (CFD) para maximizar la eficiencia isentrópica. Las técnicas clave de mejora incluyen:

Optimización del impulsor:

- Perfilado tridimensional de álabes

- Optimización de la trayectoria de flujo meridional

- Minimización de la holgura de la punta (0.5-1.0 mm)

- Optimización del acabado superficial (Ra < 1.6 μm)

Diseño del difusor:

- Difusores de paletas para aplicaciones con alta relación de presión.

- Optimización de la voluta para una distribución uniforme de la presión.

- Materiales avanzados para el control de la expansión térmica.

Operación a velocidad variable:

Los variadores de frecuencia (VFD) permiten un control preciso del caudal y la optimización de la eficiencia ante las diferentes demandas de las tuberías. El control de velocidad proporciona:

- Relación de reducción: Hasta el 50 % de la velocidad nominal

- Aumento de la eficiencia: Mejora del 5-15 % a carga parcial

- Reducción de las pérdidas por estrangulamiento: Eliminación de las pérdidas en los álabes guía de entrada

- Ahorro de energía: Proporcional a la relación de velocidad al cubo

Sistemas de protección en compresores centrífugos

Los sistemas modernos de control de sobrepresión mantienen un margen mínimo de sobrepresión del 10-15 % mediante algoritmos predictivos y válvulas de recirculación de acción rápida con tiempos de respuesta inferiores a 1 segundo. La detección de sobrepresiones utiliza la monitorización del coeficiente de caudal en tiempo real y el mapeo de las características de aumento de presión para evitar condiciones de inversión de flujo.

La lógica de control avanzada integra la coordinación aguas arriba y aguas abajo para optimizar la protección contra sobrepresiones en todo el sistema y minimizar las pérdidas de energía de recirculación.

Problemas: El fenómeno del surge y la sobrepresión (overpressure)

Estos problemas presentes en un compresor no son lo mismo, aunque ambos son fenómenos transitorios y potencialmente destructivos si no se controlan.

1. Surge (oleaje) en compresores

- Ocurre en compresores centrífugos o axiales cuando el caudal de gas cae por debajo de un límite crítico.

- Es un fenómeno aerodinámico inestable: la presión en la descarga es tan alta que el gas fluye en sentido inverso, hacia la succión, generando oscilaciones violentas del flujo.

- Se caracteriza por:

- Vibraciones intensas.

- Golpeteo y ruido.

- Riesgo de daño en impulsores, rodamientos y sellos.

- Caída en la eficiencia del sistema.

- Se representa en el mapa de desempeño del compresor como una zona a la izquierda de la curva de surge (bajo caudal, alta presión).

2. Sobrepresion (overpressure)

- Es un fenómeno hidráulico o de presión en tuberías y equipos, más común en líneas de líquido (aunque puede ocurrir con gases).

- Causado por:

- Paro súbito de bombas o válvulas que se cierran demasiado rápido.

- Golpe de ariete (water hammer).

- Mal dimensionamiento de válvulas de control o líneas de proceso.

- Consecuencias:

- Daño en tuberías, empaques, bridas.

- Fallas en válvulas de seguridad.

- Riesgo de ruptura estructural.

Aunque ambos se manifiestan como eventos violentos de presión o flujo, el «surge» es un fenómeno interno y aerodinámico del compresor, mientras que la sobrepresión es un fenómeno externo e hidráulico del sistema. Ambos requieren estrategias de mitigación distintas (válvulas anti-surge vs válvulas de alivio/golpe de ariete).

Diseño del sistema de control

1. Sistemas modernos anti-sobrepresión y surge incorporan

- Válvulas de recirculación de acción rápida: Tiempo de respuesta <1 segundo.

- Control predictivo de sobretensión: Algoritmos que previenen la aproximación a la línea de sobrepresión.

- Múltiples niveles de protección: Funciones de advertencia, alarma y disparo.

- Integración con el control de procesos: Coordinación con equipos aguas arriba/aguas abajo.

2. Dinámica del rotor

El análisis de velocidad crítica garantiza un funcionamiento seguro en todo el rango de velocidades. Consideraciones clave:

- Primera velocidad crítica: 120-150 % de la velocidad continua máxima.

- Selección de rodamientos: Cojinetes de zapatas basculantes tipo babbit para aplicaciones de alta velocidad.

- Materiales del eje: Aceros aleados de alta resistencia (AISI 4140/4340).

- Estándares de balanceo: API 617 Grado 2.5 o superior.

Los sistemas de monitoreo integral rastrean más de 200 parámetros de proceso, incluyendo espectros de vibración de hasta 10 kHz, perfiles de temperatura de rodamientos y mapeo de curvas de rendimiento en tiempo real.

Las redes de sensores avanzadas integran acelerómetros, RTD y transmisores de presión con una precisión del 0,1 % para el desarrollo de algoritmos de mantenimiento predictivo.

La integración con SCADA permite la operación sin personal con velocidades de adquisición de datos de milisegundos y gestión jerárquica de alarmas en arquitecturas de control distribuidas.

3. Técnicas de optimización de la eficiencia

La optimización de la condición de entrada reduce el trabajo de compresión entre un 2% y un 4% mediante el control de la temperatura y la minimización de la pérdida de presión con conductos de entrada adecuadamente diseñados.

Las estrategias de mitigación de incrustaciones previenen una degradación anual de la eficiencia de entre un 3% y un 8% mediante sistemas de filtración de alta eficiencia y recubrimientos anti-incrustantes para impulsores.

Gestión de las condiciones de entrada

Las condiciones óptimas de entrada maximizan la eficiencia del compresor:

- Control de temperatura: La refrigeración de entrada reduce el trabajo de compresión.

- Optimización de la presión: Minimiza las pérdidas aguas arriba.

- Distribución del caudal: Perfiles de velocidad uniformes.

- Eliminación de humedad: Previene la degradación de la eficiencia.

Tendencias tecnológicas futuras

La tecnología del gemelo digital permite la optimización del rendimiento en tiempo real mediante el modelado basado en la física con fluidos computacionales, Integración dinámica y algoritmos de aprendizaje automático.

El desarrollo de materiales avanzados se centra en compuestos de matriz cerámica para aumentar la capacidad de temperatura a 200 °C y en nano-recubrimientos para mejorar la resistencia a las incrustaciones entre un 15 % y un 20 %.

La implementación de inteligencia artificial facilita algoritmos de control predictivo con una precisión del 99,5 % en la predicción de fallos y la optimización autónoma de los parámetros operativos.

1. Transformación digital:

Tecnologías avanzadas que mejoran el rendimiento del compresor:

- Gemelos digitales: Modelado virtual para la optimización.

- Inteligencia artificial: Análisis predictivo y control.

- Integración con IoT: Redes de sensores mejoradas.

- Blockchain: Intercambio seguro de datos y registros de mantenimiento.

2. Materiales avanzados:

Materiales emergentes para un mejor rendimiento:

- Compuestos de matriz cerámica: Capacidad para temperaturas más altas.

- Nano-recubrimientos: Propiedades superficiales mejoradas.

- Materiales inteligentes: Respuesta adaptativa a las condiciones operativas.

- Aleaciones avanzadas: Relación resistencia-peso mejorada.

Conclusiones

Los compresores centrífugos siguen siendo la opción óptima para el transporte de gas midstream, ofreciendo fiabilidad, eficiencia y flexibilidad operativa superiores. Su capacidad para manejar grandes volúmenes de forma continua con un mantenimiento mínimo los hace indispensables para las operaciones modernas de oleoductos.

La clave para maximizar el rendimiento de los compresores centrífugos reside en comprender la compleja interacción entre el diseño aerodinámico, los sistemas mecánicos y los parámetros operativos. Mediante la implementación de estrategias integrales de monitoreo, mantenimiento predictivo y optimización del rendimiento, los operadores pueden alcanzar niveles de eficiencia superiores al 85%, manteniendo al mismo tiempo los requisitos de alta disponibilidad esenciales para las operaciones midstream.

Referencias

- https://www.fs-elliott.com/how-does-a-centrifugal-compressor-work

- https://www.sundyne.com/the-basics-centrifugal-gas-compressors

- https://www.araner.com/blog/what-is-a-centrifugal-compressor-and-how-does-it-work

- https://www.solarturbines.com/en_US/solutions/oil-and-gas/gas-transmission.html