Tabla de Contenidos

- ¿Qué es la soldadura cold welding por presión?

- Técnicas para la aplicación del proceso Cold welding a presión

- Principio físico del Cold Welding

- Requisitos y condiciones críticas del proceso

- Ventajas del cold welding

- Limitaciones y desafíos

- Aplicaciones industriales

- Perspectivas tecnológicas

- Conclusiones

- Referencias

- Preguntas frecuentes (FAQs)

La soldadura por presión en frío, conocida internacionalmente como Cold Welding, es un proceso metalúrgico que permite unir dos superficies metálicas sin necesidad de calor ni material de aporte. A diferencia de los métodos tradicionales de soldadura por fusión, el cold welding se realiza completamente en estado sólido, mediante la naturaleza del enlace metálico para formar una unión continua y resistente.

Este fenómeno, descubierto inicialmente durante estudios de contacto entre metales en el vacío, ha encontrado aplicaciones crecientes en microelectrónica, ingeniería aeroespacial, fabricación de contactos eléctricos y manufactura avanzada, donde la precisión y la pureza superficial son fundamentales.

¿Qué es la soldadura cold welding por presión?

Este tipo de soldadura en frío, es un proceso de unión de materiales en estado sólido que utiliza presión mecánica en lugar de calor para unir las piezas. Este método se realiza generalmente a temperatura ambiente y se usa comúnmente para unir metales no ferrosos dúctiles como aluminio o cobre, creando una unión fuerte al deformar plásticamente las superficies y forzarlas a un contacto muy cercano.

Este proceso de soldadura se descubrió por primera vez como un fenómeno general de los materiales en la década de 1940. En esa época, se descubrió que dos superficies limpias y planas de metal similar se adherían fuertemente en contacto en el vacío a solo unos cuantos ángstroms (hay 300 millones de ángstroms en un centímetro), la interacción entre los electrones libres y los átomos ionizados puede ocurrir, a nivel atómico , formándose un enlace dando como resultado la fusión molecular entre las superficies de las partes a unir y, por lo tanto, una soldadura.

Técnicas para la aplicación del proceso Cold welding a presión

Para la ejecución de este tipo de proceso existen distintas técnicas de aplicación, entre las más conocidas se encuentran la soldadura en frío de láminas y a tope, las cuales se presentan a continuación:

Soldadura en frío de láminas

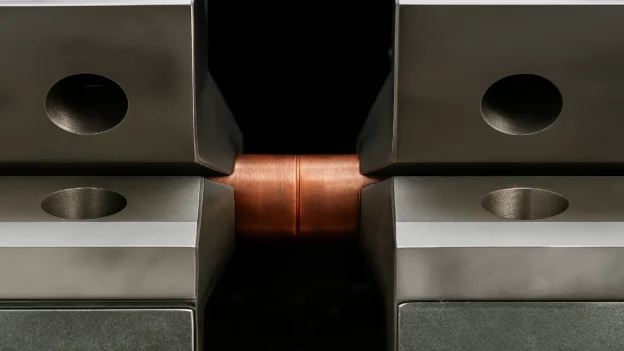

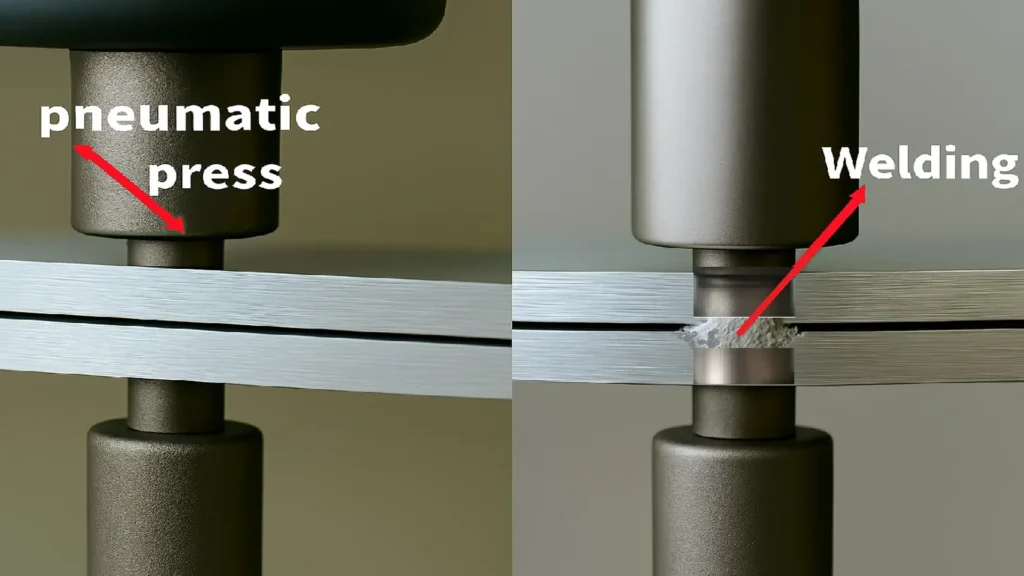

En esta variante, el proceso se asemeja al de la soldadura por puntos de resistencia, con la diferencia de que no se aplica corriente eléctrica. Dos láminas metálicas se colocan en contacto y se someten a una presión controlada, de manera que el flujo del material se orienta perpendicularmente a la dirección de la presión.

El resultado es una unión sólida en la que puede observarse una ligera reducción del espesor en la zona soldada, efecto característico de la deformación plástica inducida por la compresión. Este método se utiliza principalmente para unir láminas delgadas de metales dúctiles, como cobre o aluminio, en aplicaciones eléctricas o estructurales ligeras.

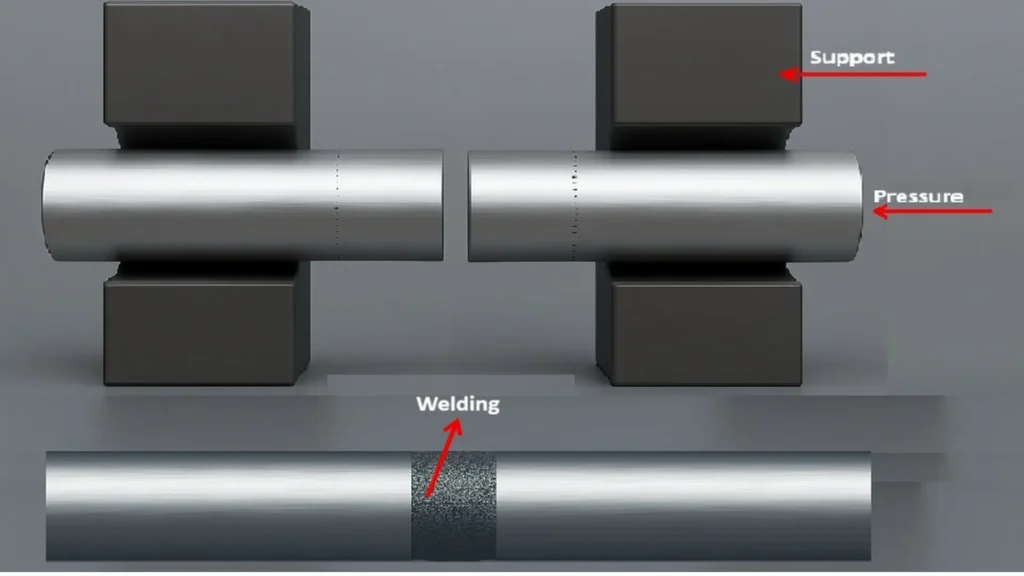

Soldadura en frío a tope

La soldadura en frío a tope consiste en aplicar presión axial sobre los extremos de dos barras o alambres de materiales similares o diferentes, alineados en una misma dirección. La fuerza de compresión genera una expansión localizada en la zona de contacto, formando un recalcado o bulbo característico.

A medida que la deformación plástica progresa, las superficies limpias entran en contacto íntimo y se produce la unión metalúrgica. Este tipo de soldadura incrementa además la resistencia mecánica del material debido al endurecimiento por deformación en frío.

Estas variantes del proceso se aplican con mayor éxito en metales no ferrosos, dúctiles y de baja tendencia al endurecimiento por trabajo en frío, como el cobre y el aluminio. Una de sus aplicaciones más comunes es la fabricación de conexiones eléctricas y terminales de alta conductividad.

Para lograr una unión confiable, las superficies deben encontrarse excepcionalmente limpias, lo que requiere una preparación previa mediante desengrasado y pulido con cepillo de alambre, realizados inmediatamente antes del proceso. En la práctica industrial, este tipo de unión se lleva a cabo mediante equipos especializados, como máquinas de soldadura en frío por múltiple paso, que emplean actuadores hidráulicos de alta capacidad (por ejemplo, de 250 kN y 630 kN), garantizando la presión necesaria para obtener una unión completa y libre de defectos.

Principio físico del Cold Welding

El fundamento del cold welding radica en la unión metálica, un tipo de enlace químico característico de los metales. En estos materiales, los átomos no están unidos por enlaces covalentes o iónicos tradicionales, sino por una nube de electrones libres que se mueven entre los núcleos positivos. Esta nube electrónica compartida es la responsable de la conductividad, la maleabilidad y, en el caso de la soldadura en frío, la capacidad de formar un enlace continuo entre superficies.

Cuando dos metales se aproximan a una distancia de apenas unos ångströms (un ångström equivale a una diez mil millonésima parte de un metro), las fuerzas de atracción entre los electrones libres y los iones metálicos se vuelven significativas. Si las superficies están perfectamente limpias y planas, sin óxidos ni contaminantes, la barrera potencial entre los átomos desaparece. La nube de electrones se vuelve común a ambas piezas, y se produce una unión metalúrgica equivalente a la del material original.

En términos simples: cuando dos superficies metálicas puras se tocan a nivel atómico, se entrelazan sin fundirse, dando lugar a una soldadura sólida sin calor. Una forma más sencilla de visualizar este fenómeno es imaginar que, al colocar dos superficies metálicas absolutamente limpias y perfectamente planas a escala atómica, los átomos de una se integran con los de la otra sin distinguir fronteras. En esas condiciones ideales, la unión obtenida es idéntica en estructura y resistencia a la del propio metal matriz.

¿Cómo funciona una máquina de soldadura en frío a presión?

La máquina de soldadura en frío a presión está diseñada para unir metales no ferrosos mediante un proceso de deformación plástica controlada, sin aporte de calor ni material externo. Su principio de funcionamiento se basa en la aplicación de fuerzas hidráulicas que generan una unión metalúrgica sólida entre las superficies en contacto, eliminando la necesidad de fundente o fusión térmica.

Utilizan un sistema de accionamiento hidráulico con control electrónico o manual, que permite regular de forma precisa las fuerzas de agarre y recalcado durante el proceso. El ciclo de soldadura inicia con la sujeción firme de las piezas (por ejemplo, conductores de cobre o aluminio) mediante mordazas hidráulicas. Posteriormente, los cilindros de recalcado ejercen una presión axial controlada que provoca la deformación plástica localizada y la soldadura por presión en frío.

Mediante este principio, se obtiene una unión metálica continua y de alta resistencia, sin alterar significativamente las propiedades físicas del material. Operan en un rango de aplicación dependiendo de la dureza del material, es ideal en procesos de fabricación de alambres y cables de gran sección transversal, donde se requiere una unión eléctrica y mecánica confiable.

Máquina de soldadura electrónica

En las máquinas electrónicas, el sistema de control y precisión garantiza la concentricidad exacta de las piezas unidas, manteniendo alineación durante todo el proceso. Además, el control automatizado elimina las rebabas una vez completada la soldadura, lo que mejora la terminación superficial y reduce operaciones posteriores.

A continuación se presenta el siguiente video en el se explica el funcionamiento de la máquina de soldadura electrohidráulica por presión en frío P1500, ideal para unir cobre y aluminio de 15 a 30 mm. Potente, precisa y de bajo consumo energético, ofrece uniones rápidas y económicas sin necesidad de calor. Cortesía de: PWM Cold Pressure Welding Machines.

Funcionamiento de una máquina de soldadura por presión en frío electrohidráulica.

Esta máquina electrónica P1500 combina potencia y simplicidad operativa. Su mantenimiento es sencillo y no requiere personal altamente especializado, lo que mejora la eficiencia industrial. Mediante un sistema electrohidráulico, aplica una presión extrema controlada desde su cabezal superior, donde se aloja la matriz de soldadura. Al insertar las varillas o alambres, la P1500 las comprime con precisión, eliminando impurezas y garantizando una unión limpia y sólida.

Requisitos y condiciones críticas del proceso

El éxito del cold welding depende del cumplimiento de condiciones muy estrictas en la preparación y el ambiente de trabajo. La limpieza de las superficies es un factor esencial: deben estar completamente libres de óxidos, aceites o contaminantes, ya que cualquier impureza puede impedir el contacto metálico efectivo. La presión aplicada debe ser suficiente para deformar plásticamente las microirregularidades de las superficies, favoreciendo el contacto atómico real.

Asimismo, una rugosidad superficial mínima incrementa el área de contacto efectivo y mejora la calidad de la unión. Este proceso se realiza idealmente en condiciones de vacío o en una atmósfera inerte, con el fin de evitar la oxidación durante la aplicación de presión. Los materiales más adecuados son los metales dúctiles, como el cobre, el aluminio, el oro o el plomo, ya que permiten una mayor deformación sin fractura. En general, se requiere que la distancia entre las superficies en contacto sea inferior a 10 ångströms para que las fuerzas de atracción interatómicas actúen eficazmente y se logre la cohesión metálica.

Ventajas del cold welding

El proceso de cold welding presenta ventajas notables en comparación con las técnicas de soldadura convencional. Al no existir aporte térmico, no se generan deformaciones, tensiones residuales ni alteraciones microestructurales en el material base. La unión resultante es altamente pura, pues la ausencia de fusión evita la incorporación de gases, inclusiones o contaminantes. Además, el método permite la unión de materiales disímiles, incluso aquellos con puntos de fusión muy diferentes, lo que amplía su rango de aplicación.

Otra ventaja destacada es su bajo consumo energético, ya que no requiere fuentes de calor ni corriente eléctrica, lo que lo convierte en un proceso eficiente y sostenible. Gracias a su precisión y limpieza, el cold welding es especialmente útil en la fabricación de microensambles, sensores y componentes electrónicos. En síntesis, se trata de una técnica que combina eficiencia, limpieza y exactitud en contextos donde la integridad estructural y la pureza del enlace metálico son críticas.

Limitaciones y desafíos

A pesar de sus ventajas, la soldadura en frío presenta limitaciones prácticas que restringen su implementación a gran escala. Su principal desventaja radica en la alta sensibilidad a la contaminación superficial, ya que la presencia de oxígeno, grasa o polvo impide el contacto atómico necesario para la unión. Además, el proceso suele requerir condiciones de vacío o atmósfera inerte, difíciles y costosas de mantener en entornos industriales de gran volumen.

No resulta adecuado para materiales frágiles o con capas de óxido muy estables, como el aluminio anodizado, y su aplicación en piezas de gran tamaño exige un control preciso de la presión y la alineación, lo que incrementa la complejidad operativa. Estas limitaciones han impulsado la investigación en nuevas técnicas de preparación superficial, como la limpieza con plasma, el tratamiento láser y los procedimientos químicos especializados, que buscan mejorar la calidad del contacto metálico y ampliar el rango de materiales compatibles.

Aplicaciones industriales

El cold welding se utiliza en sectores donde la pureza, la precisión y la integridad estructural son esenciales. En la industria aeroespacial, se aplica en el ensamblaje de componentes metálicos bajo condiciones de vacío, como satélites o instrumentos orbitales, donde no se permiten contaminantes ni deformaciones térmicas. En la microelectrónica, se emplea para la fabricación de contactos eléctricos y microcables en chips o sensores de alta precisión.

En el ámbito eléctrico, permite unir alambres de cobre, oro o plata sin recurrir a soldadura térmica, garantizando una excelente conductividad. También es fundamental en la tecnología de vacío, donde se utiliza para el sellado hermético de componentes metálicos libres de gases residuales, y en la nanotecnología, donde se desarrollan procesos de nanowelding mediante presión controlada para crear uniones metálicas a escala microscópica.

Perspectivas tecnológicas

Las perspectivas tecnológicas del cold welding se orientan hacia su integración con procesos avanzados de manufactura y su aplicación en escalas cada vez más pequeñas. Entre las líneas de desarrollo más prometedoras se encuentra la creación de nanouniones metálicas, destinadas a dispositivos microelectrónicos y nanomecánicos. Asimismo, la combinación del cold welding con la manufactura aditiva abre nuevas posibilidades en la integración de capas metálicas mediante presión controlada, sin necesidad de fusión.

La optimización de superficies mediante tratamientos con láser o plasma se presenta como una solución eficaz para eliminar óxidos y contaminantes sin dañar el material base. Finalmente, la investigación en uniones inteligentes apunta a la aplicación del proceso en materiales con memoria de forma y aleaciones avanzadas. Estas innovaciones consolidan al cold welding como una tecnología emergente con alto potencial en campos como la robótica, la microenergía y la ingeniería de materiales inteligentes.

Conclusiones

El fenómeno de la soldadura por presión en frío representa una de las expresiones más puras del comportamiento metálico a nivel atómico. Sin recurrir al calor, los metales pueden unirse gracias a la interacción natural de sus electrones libres, formando una unión sólida, continua y limpia.

El cold welding no solo desafía la intuición convencional sobre la soldadura, sino que demuestra cómo la ciencia de materiales y la ingeniería de superficies pueden generar soluciones innovadoras para industrias de alta precisión.

En Inspenet, promovemos el conocimiento técnico que impulsa la innovación. Comprender los principios de la soldadura en estado sólido es clave para diseñar materiales más resistentes, procesos más limpios y tecnologías que transforman el futuro de la ingeniería.

Referencias

- https://www.sciencedirect.com/topics/engineering/recrystallization-temperature

- https://dl.asminternational.org/alloy-digest

- https://weldguru.com/what-is-cold-welding/

Preguntas frecuentes (FAQs)

¿Es resistente la soldadura por presión?

La unión soldada por presión (cold welding) será tan resistente como el metal base si se realiza correctamente la preparación necesaria. La resistencia de la unión depende de las propiedades del metal. A diferencia de otros métodos de soldadura, la resistencia de la unión de la soldadura por presión no puede superar la resistencia original del metal.

¿Cómo funciona la soldadura por presión?

La soldadura por presión une metales a temperatura ambiente sin aplicar calor ni energía eléctrica en la unión. Al aplicar fuerza sobre las piezas metálicas, se elimina la rugosidad de la superficie y se resuelven pequeñas irregularidades. Pero la razón más importante para aplicar presión es favorecer la atracción interatómica entre las dos superficies metálicas.

¿Para qué se utiliza la soldadura por presión?

La soldadura por presión (cold welding) se utiliza en numerosas industrias, entre ellas la aeroespacial, la automotriz, la electrónica y la de producción. Se utiliza con mayor frecuencia para soldar cables, especialmente de metales diferentes.

¿Cuáles son los requisitos para aplicar la soldadura por presión?

Los principales requisitos previos para la soldadura por presión (cold welding) son la limpieza profunda de la superficie metálica y la preparación de la geometría de la unión. Las superficies de unión planas son las más adecuadas, por lo que se recomienda aplanar cualquier irregularidad en la forma.

¿Qué metales se pueden soldar por presión?

Los metales a los que se les puede aplicar la soldadura por presión (cold welding), incluyen cobre, aluminio, plomo, zinc, aleación de latón 70/30, níquel, plata, aleaciones de plata, platino y oro. También se pueden soldar las series 2xxx y 7xxx de aleaciones de aluminio. Estos no se pueden soldar por fusión porque tienden a agrietarse con el calor y son difíciles de unir con métodos de soldadura distintos a la soldadura en frío.