Tabla de Contenidos

- Introducción

- Visión general de las Pruebas No Destructivas (NDT)

- Defectos típicos y propiedades evaluadas en fundiciones

- Ensayo de Ultrasonido (UT) en fundiciones

- Ensayo Radiográfico (RT) en fundiciones

- Ensayo de Partículas Magnéticas (MT) en fundiciones

- Pruebas de Líquidos Penetrantes (PT) en fundiciones

- Ensayo de Corrientes de Eddy (ECT) en fundiciones

- Selección de técnicas apropiadas de END en la industria de fundición

- Capacitación y certificación del personal de END

- Impacto de END en la garantía de calidad y eficiencia de producción

- Conclusión

- Referencias

Introducción

En la industria de fundición, asegurar la integridad y calidad de los componentes fundidos es crucial. Los métodos de Ensayos No Destructivos (END) juegan un papel vital en este proceso, ofreciendo una forma de evaluar las propiedades de los materiales y componentes sin causar daños. Este artículo profundiza en la aplicación de los END en la industria de fundición, explorando diversas técnicas, los tipos de defectos que detectan, las propiedades que evalúan, la selección de técnicas apropiadas y la importancia de la capacitación y certificación del personal.

Visión general de las Pruebas No Destructivas (NDT)

Las Pruebas No Destructivas abarcan una variedad de métodos y técnicas dentro de cada una de ellas utilizadas para inspeccionar y evaluar materiales y componentes sin afectar su futura utilidad. Los END son esenciales en industrias donde la seguridad y la confiabilidad son críticas, incluyendo la aeroespacial, automotriz y, notablemente, la industria de fundición. Los métodos clave de END incluyen:

- Ensayo de Ultrasonido (UT)

- Ensayo Radiográfico (RT)

- Ensayo de Partículas Magnéticas (MT)

- Ensayo de Líquidos Penetrantes (PT)

- Ensayo de Corrientes de Eddy (ECT)

Cada uno de estos métodos tiene aplicaciones específicas, ventajas y limitaciones, lo que las hace adecuadas para diferentes tipos de inspecciones en la industria de fundición.

Defectos típicos y propiedades evaluadas en fundiciones

Los defectos de fundición en un producto terminado pueden ocurrir debido a un diseño de patrón defectuoso, fusión inadecuada del metal, material de moldeo defectuoso o ventilación inadecuada. También pueden ocurrir defectos debido a limitaciones de control o interferencia humana1.

Las fundiciones comúnmente encuentran varios tipos de defectos y necesitan evaluar varias propiedades para asegurar la calidad del producto. Los defectos típicos incluyen:

- Contracciones: La contracción es un cambio interno de volumen que ocurre en el molde de fundición durante un cambio de fase en la transición de un metal de un estado líquido a un estado sólido. Este fenómeno ocurre en todo tipo de proceso de fundición de metales2.

- Grietas: Fracturas superficiales o internas en la fundición.

- Porosidad: Pequeños agujeros o vacíos dentro de la fundición.

- Inclusiones: Materiales extraños atrapados dentro de la fundición.

- Cierres fríos: Falta de fusión donde dos flujos de metal se encuentran, pero no se unen.

- Fallos de colada: Llenado incompleto del molde, resultando en secciones faltantes.

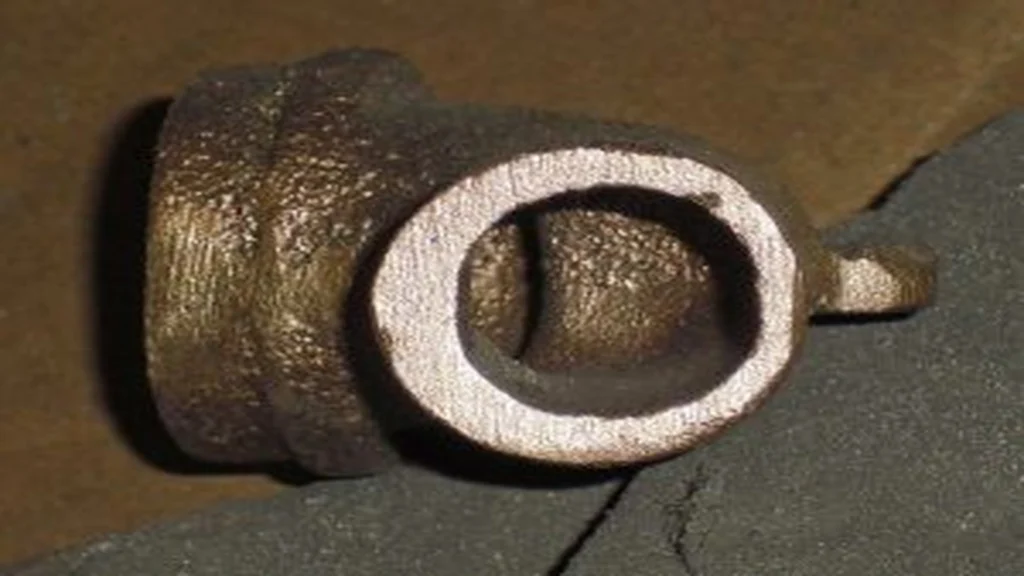

- Desviación del núcleo: Un desplazamiento del núcleo es un defecto debido a la flotabilidad del metal fundido que hace que el núcleo del modelo se mueva de su posición correcta, lo que trae como consecuencia una disparidad entre los espesores de la pieza con respecto al diseño original. La figura 1 muestra un ejemplo de desviación del núcleo.

Las propiedades evaluadas incluyen:

- Espesor del material: Asegurando que el componente cumpla con las especificaciones de diseño.

- Acabado superficial: Evaluando la calidad de la superficie para un procesamiento posterior.

- Estructura interna: Verificando la homogeneidad e integridad de la fundición.

Ensayo de Ultrasonido (UT) en fundiciones

Principio del ensayo

El ensayo de Ultrasonido utiliza ondas sonoras de alta frecuencia para detectar defectos internos o caracterizar materiales. En fundiciones, UT se utiliza principalmente para identificar discontinuidades internas como vacíos, grietas e inclusiones en las fundiciones.

Aplicaciones

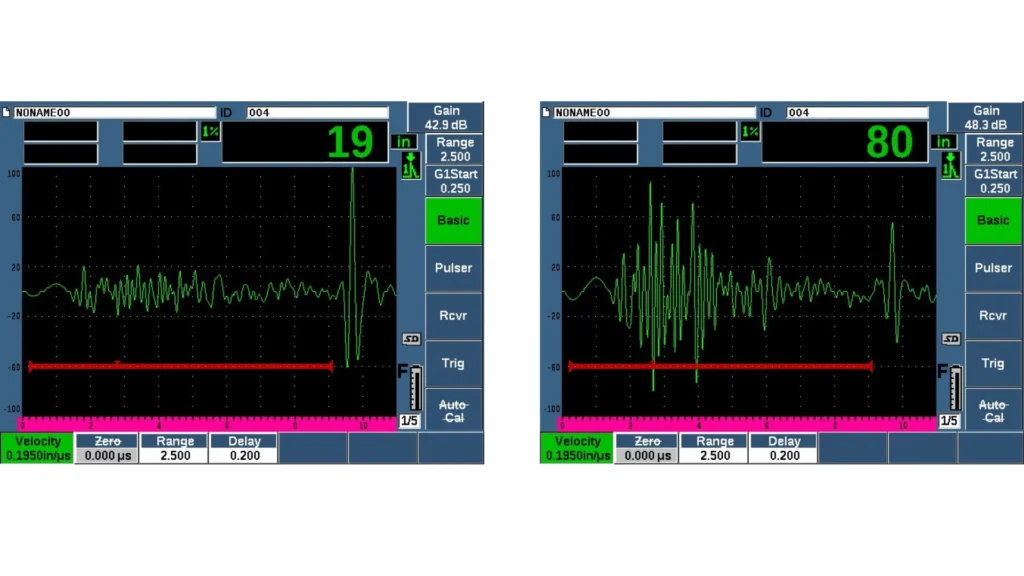

- Detección de defectos internos: UT es altamente efectivo en detectar defectos internos que no son visibles a simple vista. Esto es crucial para asegurar la integridad estructural de los componentes críticos. En la figura 2, se muestran imágenes típicas del estado interno de una fundición.

- Medición de espesor: Los medidores de espesor ultrasónicos se utilizan para medir el espesor de las paredes de los componentes fundidos, asegurando que cumplan con las especificaciones requeridas.

- Calidad de la fundición: A través de la medición de la atenuación del material se puede evaluar el tamaño y distribución de los granos y con ello la calidad de la fundición.

Beneficios

- Alta profundidad de penetración: Capaz de inspeccionar secciones gruesas.

- Precisión: Proporciona mediciones precisas de las características internas.

- Seguridad: No es peligroso y es adecuado para una amplia gama de materiales.

Limitaciones

- Preparación de la superficie: Requiere buen contacto superficial para obtener resultados precisos.

- Dependencia de habilidades: Requiere operadores calificados para interpretar correctamente los resultados.

- Ruido disperso: La estructura de grano grueso presente en algunos metales fundidos produce la dispersión del ruido internamente antes del eco de fondo. El ruido disperso/parásito da pie a que el instrumento genere medidas incorrectas, especialmente cuando se aplican configuraciones estándar en lugar de aquellas personalizadas3.

Ensayo Radiográfico (RT) en fundiciones

Principio del ensayo

Las inspecciones radiográficas utilizan rayos X o rayos gamma para crear imágenes de la estructura interna de un componente. En fundiciones, RT se utiliza para inspeccionar la integridad de las fundiciones, moldeados y otras partes críticas.

Aplicaciones

- Detección de defectos: Identifica defectos internos como grietas, porosidades e inclusiones.

- Control de calidad: Se utiliza extensivamente en procesos de control de calidad para asegurar que los componentes fundidos cumplan con estrictos estándares.

Beneficios

- Imágenes detalladas: Proporciona un registro permanente de la estructura interna y de fácil interpretación.

- Versatilidad: Adecuado para una variedad de materiales y espesores.

Limitaciones

- Preocupaciones de seguridad: Requiere medidas de seguridad estrictas debido a los riesgos a la salud por exposición a la radiación, tanto de los trabajadores ocupacionalmente expuestos como del personal ajeno a las labores de radiografía.

- Costo: Los costos del equipo, material consumible y operación pueden ser altos.

- Licencias para operar equipos de emisión de radiación ionizante: Debido a los riesgos que involucra las operaciones con equipos generadores de radiación ionizante, se requieren de los permisos y registros necesarios para las actividades de radiografía industrial.

Ensayo de Partículas Magnéticas (MT) en fundiciones

Principio del ensayo

Las inspecciones con Partículas Magnéticas se utilizan para detectar discontinuidades superficiales y cercanas a la superficie en materiales ferromagnéticos. El proceso involucra magnetizar el componente y aplicar partículas ferrosas a la superficie. Los defectos interrumpen el campo magnético, creando polos alrededor de estas atrayendo las partículas y formando indicaciones visibles.

Aplicaciones

- Detección de grietas superficiales: Efectivo en detectar grietas superficiales y discontinuidades en componentes de hierro fundido y acero.

Beneficios

- Simplicidad: Simple de realizar e interpretar.

- Costo-efectivo: Relativamente bajo costo en comparación con otros métodos de NDT.

Limitaciones

- Limitación de materiales: Solo aplicable a materiales ferromagnéticos.

- Sensibilidad superficial: Detecta principalmente defectos superficiales y cercanos a la superficie.

Pruebas de Líquidos Penetrantes (PT) en fundiciones

Principio del ensayo

Las pruebas de líquidos penetrantes implican aplicar un líquido con una característica principal de alta capilaridad que permiten penetrar en imperfecciones herméticas y abiertas a la superficie de un componente y provisto de un tinte para su fácil detección. El penetrante se infiltra en defectos superficiales y, después de aplicar un revelador de color el cual contrasta con el tinte del líquido penetrante, estos defectos se hacen visibles bajo luz ultravioleta o blanca.

Aplicaciones

- Detección de defectos superficiales: Adecuado para detectar grietas superficiales, cierres fríos, porosidades y otros defectos que rompen la superficie en materiales no porosos.

- Geometrías complejas: Efectivo en componentes con formas y geometrías complejas.

Beneficios

- Versatilidad: Puede ser utilizado en una variedad de materiales, incluyendo metales, plásticos y cerámicas.

- Simplicidad: Simple de realizar y requiere un equipo mínimo.

Limitaciones

- Limpieza de la superficie: Requiere una limpieza exhaustiva antes y después de la prueba.

- Aplicación en materiales no porosos: No es aplicable en materiales porosos debido a la dificultad de la posterior limpieza para la aplicación.

- Tamaño de los defectos: Menos efectivo para defectos muy finos o superficiales.

Ensayo de Corrientes de Eddy (ECT) en fundiciones

Principio del ensayo

Las Pruebas de Corrientes de Eddy utilizan la inducción electromagnética para detectar defectos superficiales y cercanos a la superficie en materiales conductores. El proceso implica inducir corrientes de Eddy en el componente y monitorear los cambios en la impedancia resultante del circuito causados por la presencia de defectos o cambios en las propiedades eléctricas del material.

Aplicaciones

- Detección de grietas superficiales: Efectivo en detectar grietas superficiales y discontinuidades en metales no ferrosos y ferrosos.

- Mediciones de conductividad: Puede ser utilizado para medir la conductividad y el espesor del material.

Beneficios

- Alta sensibilidad: Sensible a pequeños defectos superficiales y cercanos a la superficie y con una exactitud en la medición.

Limitaciones

- Limitación de materiales: Solo aplicable a materiales conductores.

- Interpretación compleja: Requiere operadores calificados para una interpretación precisa.

- Efectos por separación de la sonda (Lift Off): Movimientos alternantes de separación de la sonda de la superficie del componente causan variaciones en la señal afectando su interpretación.

Selección de técnicas apropiadas de END en la industria de fundición

Seleccionar la técnica de END apropiada en la evaluación de componentes o piezas fundidas depende de varios factores, incluyendo el tipo de material, la naturaleza de los defectos y los requisitos específicos de la inspección. Las consideraciones clave incluyen:

- Tipo de material: Diferentes materiales responden mejor a diferentes métodos de NDT. Por ejemplo, las pruebas de partículas magnéticas son adecuadas para materiales ferromagnéticos, mientras que las pruebas de líquidos penetrantes son versátiles en diversos materiales.

- Tipo de defecto: Los defectos superficiales pueden ser mejor detectados utilizando pruebas de partículas magnéticas o pruebas de líquidos penetrantes, mientras que los defectos internos son más adecuados para pruebas ultrasónicas o radiográficas.

- Geometría del componente: Las geometrías complejas pueden requerir técnicas como pruebas de líquidos penetrantes o pruebas de corrientes de Eddy para una inspección efectiva.

Capacitación y certificación del personal de END

La efectividad de los métodos de END depende en gran medida de la habilidad y experiencia del personal que realiza las pruebas. La capacitación y certificación adecuadas son esenciales para asegurar resultados precisos y confiables.

Programas de capacitación

Los programas de capacitación para el personal de NDT generalmente cubren:

- Principios básicos: Comprensión de los principios fundamentales de varios métodos de NDT.

- Uso de equipos: Capacitación práctica en el uso de equipos de NDT.

- Reconocimiento de defectos: Aprender a identificar e interpretar diferentes tipos de defectos.

- Procedimientos de seguridad: Asegurar el manejo seguro y la operación del equipo de END, particularmente para pruebas radiográficas.

Niveles de certificación

El personal de END se certifica en varios niveles, indicando su competencia y experiencia:

- Nivel I: Nivel básico, capaz de realizar calibraciones y pruebas específicas bajo supervisión.

- Nivel II: Nivel intermedio, capaz de configurar y calibrar equipos, realizar pruebas e interpretar resultados de manera independiente.

- Nivel III: Nivel avanzado, capaz de desarrollar procedimientos de NDT, capacitar al personal y realizar análisis de alto nivel.

Impacto de END en la garantía de calidad y eficiencia de producción

La aplicación de END en la industria de fundición mejora significativamente la garantía de calidad y la eficiencia de la producción. Al identificar defectos temprano en el proceso de producción, las fundiciones pueden:

- Reducir tasas de desperdicio: La detección temprana de defectos minimiza el desperdicio y reduce los costos asociados con el descarte de componentes defectuosos.

- Asegurar el cumplimiento: Los END ayudan a garantizar que los componentes fundidos cumplan con los estándares y especificaciones de la industria, manteniendo así el cumplimiento de los requisitos regulatorios.

- Mejorar la seguridad: Al verificar la integridad de los componentes críticos, los END ayudan a prevenir fallos que podrían llevar a accidentes o tiempos de inactividad.

- Aumentar la satisfacción del cliente: La entrega de componentes de alta calidad y libres de defectos mejora la satisfacción del cliente y construye una reputación de fiabilidad.

Conclusión

Los Ensayos No Destructivos son indispensables en la industria de fundición, representan un medio confiable para asegurar la integridad y calidad de la fundición. El empleo de estos métodos en las evaluaciones de estos materiales permiten detectar defectos, reducir desperdicios y mejorar la eficiencia general de la producción. El continuo avance de las tecnologías de END promete una mayor precisión y fiabilidad en el futuro, consolidando aún más su papel en la industria de fundición.

Referencias

- ERMAK. Metal Casting Defects; Consultado en fecha 17 de junio de 2024. https://ermak.com/common-metal-casting-defects/#:~:text=Core%20Shift%20%E2%80%93%20A%20core%20shift,cast%20at%20the%20parting%20line.

- NIAGARA INCESTMENT CASTING LTD. Casting shrinkage, why it happens and how to avoid it?; Consultado en fecha 17 de junio de 2024. https://niagarainvestmentcastings.com/casting-shrinkage-why-it-happens-and-how-to-avoid-it/

- EVIDENT. Ultrasonic Testing in the Foundry Industry; Consultado en fecha 18 de junio de 2024. https://www.olympus-ims.com/en/applications/ultrasonic-testing-foundry-industry/