La protección catódica mediante ánodos de sacrificio es uno de los métodos más efectivos para prevenir la corrosión en estructuras metálicas expuestas a ambientes agresivos, como medios marinos o suelos húmedos. En esta técnica, los ánodos de sacrificio juegan un papel fundamental, están diseñados para corroerse de manera controlada, transfiriendo electrones al metal que se desea proteger y asegurando así la integridad de la estructura.

El desempeño de los ánodos de sacrificio depende de su composición química, su potencial electroquímico, la conductividad del medio, la temperatura y el diseño del sistema. Cuando estos factores se equilibran correctamente, se logra una protección catódica estable, eficiente y duradera, minimizando el deterioro estructural de los materiales y extendiendo la vida útil de los activos industriales.

Principio de funcionamiento de los ánodos de sacrificio

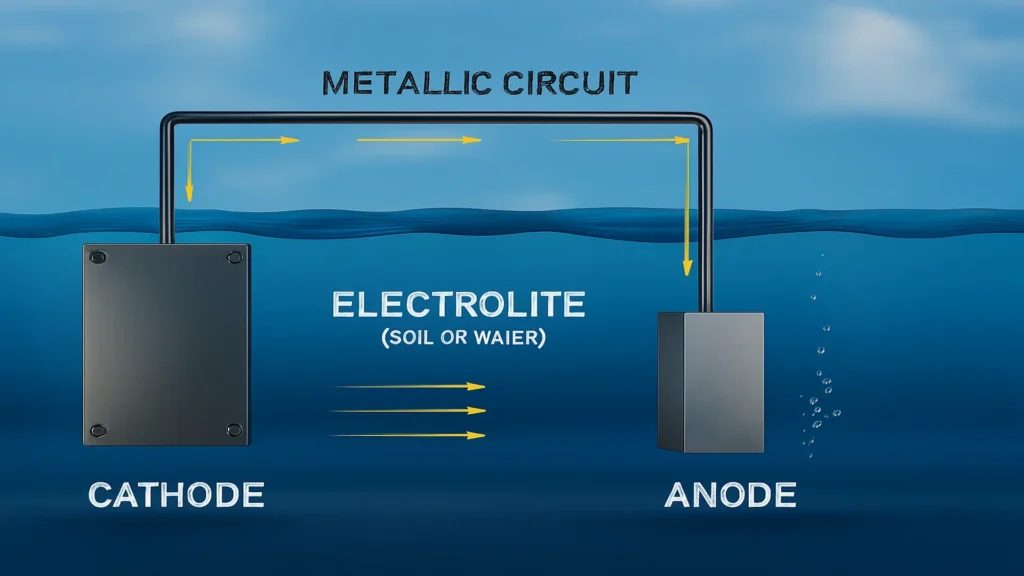

El principio de funcionamiento de los ánodos de sacrificio se basa en una celda galvánica. Cuando dos metales de diferente potencial electroquímico se conectan en un medio conductor (como el agua de mar), el metal más activo (ánodo) se oxida, mientras el más noble (estructura protegida) se convierte en cátodo, quedando inmune a la corrosión.

Reacciones típicas:

Ánodo: M→M2++2e−

Cátodo: O2+2H2O+4e−→4OH−

Este flujo de electrones protege la superficie metálica de la estructura, manteniendo su potencial por debajo del potencial de corrosión. Por lo cual, la eficiencia de corriente del ánodo y su potencial de trabajo estable son indicadores clave de desempeño en sistemas de protección catódica galvánica.

Tipos de ánodos y materiales utilizados

El material del ánodo determina su potencial electroquímico, densidad de corriente y vida útil. Los más empleados son:

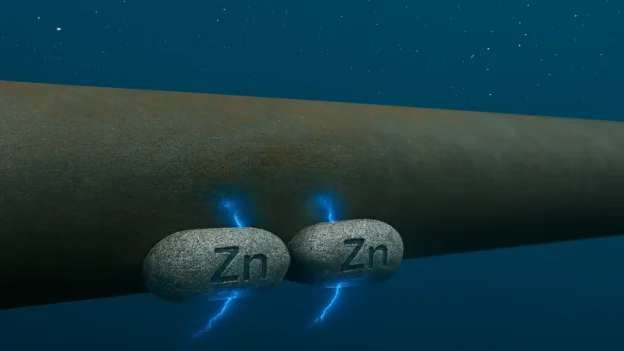

🔹 Ánodos de zinc (Zn): Se recomienda en ambientes con alto contenido de cloruros y temperaturas moderadas. Menor eficiencia de corriente que los de aluminio. Potencial típico: –1.05 V (vs. Ag/AgCl). Alta estabilidad en agua de mar.

🔹 Ánodos de magnesio (Mg, Mg–Mn–Al) Potencial típico: –1.55 V (vs. Cu/CuSO₄). Muy activos; ideales para suelos o agua dulce. Menor duración en ambientes de alta conductividad.

🔹 Ánodos de aluminio (Al–Zn–In, Al–Zn–Mg–Ti): Potencial típico: –1.10 V (vs. Ag/AgCl). Alta eficiencia de corriente (80–95 %). Menor densidad, lo que facilita el transporte e instalación. Posibles problemas de pasivación si no se ajusta la composición con indio o galio.

Tabla 1. Características técnicas de los principales ánodos de sacrificio

| Material del ánodo | Potencial (V vs Ag/AgCl) | Eficiencia (%) | Aplicación típica |

|---|---|---|---|

| Zinc | -1.05 | 85–90 | Agua de mar |

| Al–Zn–In | -1.10 | 90–95 | Offshore, plataformas |

| Magnesio | -1.55 | 50–60 | Suelos, agua dulce |

Factores que afectan el desempeño de los ánodos de sacrificio

El desempeño de los ánodos de sacrificio en los sistemas de protección catódica depende de diferentes factores que actúan de manera conjunta y determinan su eficiencia, su velocidad de consumo y la estabilidad del potencial de protección alcanzado. Estos factores pueden clasificarse en función del entorno, del material empleado, de las características del sistema y de las condiciones de operación y mantenimiento.

1. Condiciones del entorno

El medio donde opera el sistema de protección catódica ejerce una influencia directa sobre la efectividad de los ánodos de sacrificio.

- Resistividad del electrolito: Es es uno de los parámetros más relevantes en suelos con alta resistividad o en aguas con baja conductividad, el flujo de corriente protectora se reduce considerablemente, lo que compromete la eficacia del sistema. A mayor resistividad (por ejemplo, en suelos secos o aguas con baja conductividad), menor flujo de corriente protectora.

- Temperatura: Esta variable también modifica el comportamiento electroquímico, ya que un aumento de temperatura disminuye la resistividad del medio y acelera la disolución del ánodo, mientras que temperaturas bajas tienden a ralentizar el proceso. Afecta la velocidad de disolución del ánodo y la resistividad del medio.

- Composición química del electrolito: La presencia de cloruros, sulfatos o carbonatos puede alterar tanto la eficiencia como la tasa de consumo del ánodo.

- Flujo y turbulencia del medio: Influye en la renovación del electrolito alrededor del ánodo; en condiciones de alta turbulencia, como en agua de mar o en líneas de flujo, se incrementa la velocidad de disolución y desgaste del ánodo y por ende se reduce la vida útil del material.

En agua de mar o tuberías con flujo elevado, puede aumentar la disolución.

2. Propiedades del material del ánodo

Las propiedades del material constituyen otro conjunto de factores determinantes.

- Composición y pureza del metal: Impurezas en el aluminio, zinc o magnesio pueden modificar su potencial y eficiencia.

- Potencial de trabajo: La composición y pureza del metal influyen directamente en su potencial electroquímico y eficiencia. Pequeñas impurezas en ánodos de aluminio, zinc o magnesio pueden alterar su comportamiento y disminuir su rendimiento. Cada tipo de material presenta un potencial de trabajo característico (por ejemplo, Zn ≈ –1.05 V, Al ≈ –1.10 V, y –1.55 V, Mg ≈ –1.55 V vs, referidos a un electrodo Ag/AgCl, lo que condiciona su selección según el ambiente de servicio.

- Densidad de corriente y eficiencia: Del mismo modo, la densidad de corriente y la eficiencia electroquímica (en %) determinan qué proporción del material se convierte efectivamente en corriente protectora. El diseño y la forma geométrica del ánodo también son relevantes, el área expuesta influye directamente en la distribución de corriente y en la velocidad de consumo del metal.

3. Características del sistema de protección catódica

Las características del sistema de protección catódica son igualmente decisivas.

- Área y tipo de estructura protegida: El tamaño, la geometría y el tipo de estructura a proteger determinan la cantidad y disposición de los ánodos necesarios para garantizar una distribución uniforme de la corriente. Superficies extensas o complejas requieren mayor cantidad o distribución de ánodos.

- Conexiones eléctricas y continuidad: Las conexiones eléctricas deben mantener una continuidad adecuada, uniones defectuosas o resistencias de contacto elevadas reducen drásticamente la eficiencia del sistema.

Potencial de protección alcanzado: El potencial de protección alcanzado debe mantenerse dentro del rango óptimo, entre (–0.80 a –1.10 V vs. Ag/AgCl, según el metal), para evitar tanto la subprotección como la sobreprotección de la estructura. - Interacciones galvánicas: La presencia de diferentes materiales metálicos con diferentes potenciales en una misma estructura puede originar interacciones galvánicas que alteren el consumo previsto del ánodo.

4. Factores operacionales y de mantenimiento

Las condiciones de operación y las rutinas de mantenimiento tienen una incidencia significativa en la vida útil del sistema de protección catódica.

- Monitoreo y reemplazo: El monitoreo periódico del potencial de protección permite detectar desviaciones tempranas y corregirlas antes de que se produzcan fallas. Si los ánodos no son reemplazados a tiempo o si no se lleva un control adecuado del consumo, la estructura puede quedar desprotegida.

- Depósitos o incrustaciones: La formación de depósitos minerales, incrustaciones biológicas o productos de corrosión sobre la superficie anódica puede disminuir el contacto con el electrolito y, en consecuencia, la corriente protectora disponible.

- Condiciones imprevistas: Factores externos como variaciones en la salinidad del medio, contaminación, daños mecánicos o modificaciones en la estructura pueden alterar el comportamiento previsto del sistema.

Evaluación experimental y resultados típicos

El desempeño de un ánodo se evalúa mediante ensayos electroquímicos y de campo.

Los más comunes son:

- Potencial a circuito abierto (OCP): mide la actividad inicial del ánodo.

- Curvas de polarización: determinan el rango operativo y el potencial de protección.

- Eficiencia de corriente: porcentaje de corriente efectiva que protege la estructura.

- Pérdida de masa: mide la tasa real de consumo del ánodo.

- Análisis post-exposición: inspección mediante SEM/EDS para estudiar los productos de corrosión.

Resultados representativos:

- Los ánodos de Al–Zn–In alcanzan eficiencias de corriente del 90–95 %.

- Los ánodos de Zn mantienen potenciales más estables pero con menor eficiencia (80–85 %).

- Los de Mg, aunque muy activos, presentan alta tasa de consumo (hasta 200 g/A·año).

Estos resultados confirman que la selección del ánodo debe equilibrar potencial, consumo y vida útil esperada.

Desempeño en diversas aplicaciones industriales

El comportamiento de los ánodos de sacrificio en distintas aplicaciones industriales refleja la interacción de todos los factores previamente analizados: el principio de funcionamiento, el tipo de material, las condiciones del entorno y las características del sistema de protección.

1. Estructuras marinas, como cascos de buques, plataformas offshore y tuberías submarinas, los ánodos de aluminio y zinc demuestran un alto desempeño debido a su estabilidad en agua de mar y su capacidad de mantener un potencial protector uniforme, incluso bajo condiciones de alta salinidad y flujo turbulento.

2. Sistemas enterrados, como ductos y tanques subterráneos, la resistividad del suelo y su composición química determinan la elección del material más adecuado. Los ánodos de magnesio suelen ser preferidos en suelos con alta resistividad, mientras que en suelos salinos o muy húmedos es necesario ajustar la cantidad y disposición de los ánodos para prolongar su vida útil.

3. Instalaciones industriales de proceso, como intercambiadores de calor, torres de enfriamiento o condensadores, el control del potencial de protección y la química del medio es crucial para evitar sobreprotección o efectos adversos sobre recubrimientos y estructuras metálicas. En estos entornos, los ánodos de zinc ofrecen un desempeño más estable y predecible, manteniendo la protección efectiva sin comprometer la integridad de los activos.

4. Infraestructuras portuarias y de almacenamiento costero, los ciclos de exposición al agua y al aire generan un desgaste diferencial que requiere un diseño estratégico de los ánodos y un seguimiento constante del potencial de protección. Las zonas intermareales, por ejemplo, presentan un consumo más rápido debido a los ciclos de humectación y secado, lo que resalta la importancia de un monitoreo y mantenimiento sistemático.

En conjunto, este análisis comparativo permite comprender cómo los diferentes factores interactúan y cómo el desempeño de los ánodos varía según la aplicación específica. La selección adecuada del material, el diseño del sistema y la planificación del mantenimiento resultan significativos para garantizar una protección catódica efectiva y duradera en cualquier entorno industrial, consolidando el conocimiento adquirido en los apartados anteriores sobre principios, materiales y factores que afectan el desempeño.

Conclusiones

El desempeño de los ánodos de sacrificio es el resultado de la interacción entre la composición del material, las condiciones ambientales y el diseño del sistema. Los estudios demuestran que las aleaciones de aluminio modificadas con indio o galio ofrecen la mejor relación entre potencial, eficiencia y durabilidad en ambientes marinos. Sin embargo, en suelos o aguas de baja conductividad, los ánodos de magnesio siguen siendo la mejor opción.

Implementar un monitoreo periódico del potencial de protección y la tasa de consumo es esencial para garantizar la integridad de los activos y optimizar la reposición de los ánodos. Un sistema de protección catódica bien diseñado controla la corrosión, y transforma el mantenimiento industrial en una práctica preventiva, sostenible y económicamente eficiente.

Referencias

- Cottis, R. A. (2017). Shreir’s Corrosion. Elsevier.

- NACE International. (2020). Cathodic Protection Design Guide.

- Oskuie, A., et al. (2021). Evaluation of Aluminum-Based Sacrificial Anodes in Artificial Seawater. Corrosion Science, 190, 109736.

- ISO 15589-2:2020. Cathodic Protection of Pipeline Systems — Offshore Pipelines.