Tabla de Contenidos

- Concepto del análisis de falla en materiales metálicos

- Proceso de análisis de fallas en materiales metálicos

- Recopilación de información: Base del diagnóstico técnico

- Inspección visual y análisis macroscópico

- Caracterización química y mecánica del material

- Fractografía: reconstrucción del proceso de falla

- Análisis metalográfico y evaluación microestructural

- Ensayos complementarios y técnicas avanzadas

- Diagnóstico de causa raíz y elaboración del informe técnico

- Conclusiones

- Referencias

- Preguntas Frecuentes (FAQs)

El análisis de falla en materiales metálicos constituye una de las herramientas más significativas dentro de la ingeniería de materiales y la gestión de integridad de activos. Su propósito trasciende la simple identificación del punto de rotura; busca comprender de manera integral los factores que condujeron al fallo, la forma en que el daño se desarrolló en el tiempo y las condiciones que permitieron que el componente alcanzara un estado crítico.

En sistemas industriales complejos, una falla metálica rara vez es un evento aislado. Generalmente, es la manifestación final de una interacción prolongada entre diseño, selección de materiales, procesos de fabricación, condiciones operativas y ambiente de servicio. Por esta razón, el análisis de fallas debe abordarse como un proceso técnico sistemático, basado en evidencia física, datos operacionales y principios metalúrgicos sólidos.

Concepto del análisis de falla en materiales metálicos

Desde una perspectiva ingenieril, un análisis de falla es una investigación técnica estructurada que examina la pérdida de funcionalidad de un componente metálico, ya sea por fractura, deformación excesiva, corrosión o deterioro progresivo. El objetivo principal es determinar la causa raíz del daño, diferenciando entre mecanismos primarios y factores contribuyentes.

Este enfoque permite establecer si la falla se originó por una deficiencia inherente al material, un error de diseño, una condición de servicio no prevista o una combinación de estos factores. En contextos de alta criticidad, el análisis de falla se convierte en un insumo clave para la toma de decisiones operativas y estratégicas.

Proceso de análisis de fallas en materiales metálicos

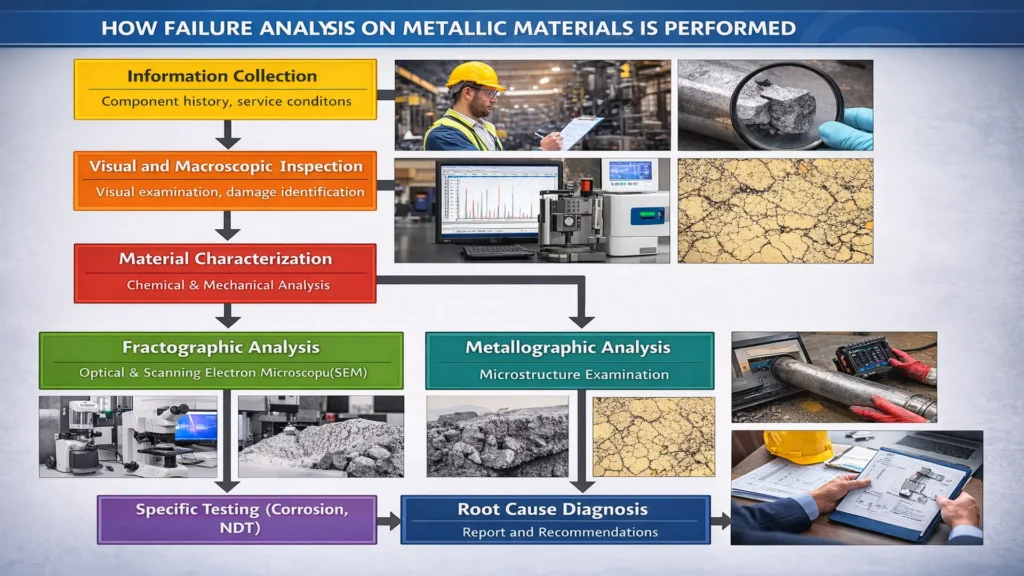

El proceso de análisis de falla en materiales metálicos combina varias etapas: recolección de información sobre la historia y condiciones de servicio del componente, inspección visual y macroscópica, caracterización química y mecánica del material, análisis fractográfico mediante microscopía óptica y electrónica, examen metalográfico de la microestructura, pruebas específicas de corrosión y ensayos no destructivos (NDT), y finalmente el diagnóstico de causa raíz con recomendaciones técnicas.

Cada etapa se complementa con imágenes y datos que permiten comprender el origen, evolución y mecanismos de falla, garantizando decisiones informadas para mejorar la confiabilidad y seguridad de los activos industriales. En el siguiente diagrama se muestran los pasos a seguir para la realización de un análisis de fallas en materiales metálicos

Recopilación de información: Base del diagnóstico técnico

Todo análisis de falla en materiales metálicos confiable, comienza con una recopilación exhaustiva de información previa al examen del componente. La experiencia demuestra que una interpretación metalúrgica aislada, sin contexto operativo, conduce a conclusiones incompletas o erróneas.

En esta etapa se reconstruye la historia del componente, considerando su tiempo en servicio, condiciones reales de operación, historial de mantenimiento, eventos anómalos y modificaciones introducidas a lo largo de su vida útil. La correlación entre cargas mecánicas, temperatura, presión y ambiente químico resulta esencial para formular hipótesis iniciales coherentes con el comportamiento observado.

La revisión de planos, especificaciones del material y procedimientos de fabricación permite además evaluar si el componente operó dentro de los límites para los cuales fue diseñado.

Inspección visual y análisis macroscópico

La inspección visual constituye el primer contacto directo con la evidencia física de la falla y, correctamente realizada, aporta información de gran valor diagnóstico. El examen macroscópico permite identificar la localización del origen del daño, la dirección de propagación y la presencia de deformación plástica, corrosión localizada o desgaste.

En fracturas metálicas, la morfología general de la superficie puede revelar si el fallo ocurrió de manera súbita o progresiva. Superficies con aspecto granular, fibroso o brillante ofrecen indicios preliminares sobre el modo de fractura y el nivel de energía involucrado en el evento final.

Esta etapa debe realizarse antes de cualquier limpieza agresiva, ya que los productos de corrosión y las marcas superficiales pueden ser determinantes para identificar el mecanismo de daño.

Caracterización química y mecánica del material

La verificación de la composición química del material es un paso fundamental en el análisis de falla en materiales metálicos para confirmar el cumplimiento de las especificaciones originales. Desviaciones en elementos de aleación, impurezas o contenidos residuales pueden explicar comportamientos inesperados frente a la corrosión, la fatiga o la fragilización.

Paralelamente, la evaluación de las propiedades mecánicas de los materiales permite determinar si el material conserva las características previstas en su estado original o si ha sufrido degradación durante el servicio. Cambios en dureza, resistencia o tenacidad pueden estar asociados a tratamientos térmicos incorrectos, envejecimiento, daño por hidrógeno o exposición prolongada a temperaturas elevadas.

Fractografía: reconstrucción del proceso de falla

El análisis fractográfico constituye una de las herramientas más precisas para reconstruir la secuencia de eventos que condujeron a la falla. A través de microscopía óptica y electrónica de barrido, es posible identificar características morfológicas que revelan el mecanismo dominante de fractura.

La presencia de estrías de fatiga, líneas de playa o zonas de iniciación múltiples indica un daño progresivo bajo cargas cíclicas. Por el contrario, superficies de clivaje o fractura intergranular suelen asociarse a comportamientos frágiles, fragilización ambiental o mecanismos de corrosión asistida por tensión.

La fractografía permite, en muchos casos, determinar no solo el mecanismo de falla, sino también la dirección de propagación y la duración relativa del proceso antes del colapso final, representa una seccion fundamental en el análisis de falla en materiales metálicos

Análisis metalográfico y evaluación microestructural

El estudio metalográfico revela la microestructura del material y proporciona información crítica sobre su historia metalúrgica. Mediante la observación microscópica se pueden identificar inclusiones no metálicas, segregaciones, fases indeseables, tamaño de grano y evidencias de sobrecalentamiento o deformación previa.

En fallas asociadas a corrosión, el análisis metalográfico es esencial para detectar ataques intergranulares, sensibilización en aceros inoxidables o la presencia de microgrietas inducidas por el ambiente. Estas observaciones permiten establecer vínculos directos entre la microestructura y el mecanismo de daño identificado.

Ensayos complementarios y técnicas avanzadas

Cuando el mecanismo de falla lo requiere, se incorporan ensayos específicos que permiten confirmar hipótesis formuladas en etapas previas. Las pruebas de corrosión, por ejemplo, ayudan a reproducir condiciones de servicio y evaluar la susceptibilidad del material a fenómenos como picaduras o agrietamiento bajo tensión, este paso es fundamental para el desarrollo de un análisis de falla en materiales metálicos

Las técnicas no destructivas complementan el análisis al permitir la detección de defectos internos, grietas subsuperficiales o discontinuidades no visibles a simple vista, aportando una visión más completa del estado del componente.

Diagnóstico de causa raíz y elaboración del informe técnico

La etapa final del Análisis de falla en materiales metálicos consiste en integrar todos los resultados obtenidos en un diagnóstico coherente y técnicamente sustentado. La causa raíz rara vez se limita a un único factor; en la mayoría de los casos, la falla es el resultado de la interacción entre diseño, material, fabricación, operación y ambiente.

El informe técnico debe documentar de forma clara la metodología aplicada, los hallazgos relevantes y las conclusiones alcanzadas, así como proponer recomendaciones orientadas a prevenir la recurrencia del daño. Un análisis de falla bien documentado se convierte en una herramienta de aprendizaje organizacional y mejora continua.

Conclusiones

El análisis de falla en materiales metálicos permite identificar de manera precisa la causa raíz de un daño, integrando información de diseño, operación, fabricación y ambiente de servicio. Este enfoque evita recurrencias, optimiza la selección de materiales y fortalece la confiabilidad de los sistemas industriales.

La combinación de técnicas como fractografía, análisis metalográfico, caracterización química y ensayos específicos proporciona una visión integral del comportamiento del material, facilitando decisiones estratégicas y preventivas que reducen riesgos operativos y costos asociados a fallas no planificadas, constituyendo los pasos principales en el análisis de falla en materiales metálicos

Referencias

- Nobile, R. (2023). Failure Analysis in Metallic Materials. Metals, 13(8), 1374. https://doi.org/10.3390/met13081374

- Wouters, R., & Froyen, L. (1996). Scanning electron microscope fractography in failure analysis of steels. Materials Characterization. https://doi.org/10.1016/S1044-5803(96)00070-8

- Shiels, S. A., Bagnall, C., Witkowski, R. E., & Van der Voort, G. F. (1984). Corrosion, failure analysis and metallography. U.S. Department of Energy.

- (1999). Metallurgical Failure Analysis. En Practical Machinery Management for Process Plants (pp. 10–78). Elsevier. Capítulo dedicado al análisis metalúrgico de fallas en materiales metálicos, destacando la importancia de identificar causas raíz y aplicar técnicas de análisis integrales para la prevención de futuros fallos. ScienceDirect

Preguntas Frecuentes (FAQs)

¿Qué es un análisis de falla en materiales metálicos?

Es un proceso sistemático que investiga por qué un componente metálico dejó de funcionar correctamente, identificando los factores que provocaron su deterioro o fractura.

¿Cuáles son los pasos principales de un análisis de falla?

Incluyen recopilación de información, inspección visual, caracterización química y mecánica, fractografía, análisis metalográfico, pruebas complementarias y diagnóstico de causa raíz.

¿Qué tipos de fallas pueden detectarse?

Se pueden identificar fallas por fatiga, corrosión, fragilización, deformación excesiva, desgaste, fluencia o combinaciones de estos mecanismos.

¿Para qué sirve el análisis de falla en la industria?

Sirve para prevenir futuras fallas, mejorar la selección de materiales, optimizar procesos de mantenimiento y garantizar la seguridad y confiabilidad de equipos críticos.