Tabla de Contenidos

- introducción

- Consecuencias de impacto negativo de la corrosión en la industrial

- Materiales resistentes a la corrosión

- Recubrimientos inteligentes: Protección avanzada contra la corrosión

- Tecnologías de monitoreo en tiempo real: Detectar y prevenir la corrosión

- Análisis de fallas por corrosión: Comprender los desafíos y avanzar en soluciones

- Conclusión

- Referencias bibliográficas

introducción

La corrosión en la industria puede generar consecuencias devastadoras que puede ocasionar problemas en las estructuras y equipos. Desde la degradación de materiales hasta costosos tiempos de inactividad, la corrosión puede afectar significativamente la rentabilidad y la seguridad de las empresas.

Físicamente a veces no se puede apreciar una estructura con fallas, pero puede tener grietas que no se aprecian a simple vista generando una situación de peligro; que puede originar una catástrofe dependiendo de su tamaño, ubicación y servicio.

En este contexto, se exponen cómo las innovaciones actuales en el campo de la prevención y tratamiento de la corrosión en la industria están revolucionando el sector energético entre otros. Desde el uso de materiales más resistentes hasta la aplicación de recubrimientos inteligentes y el empleo de tecnologías de detección de data en tiempo real, los métodos y control para mitigar el avance de la corrosión, protegiendo los activos, reducción de costos y fortalecer la resiliencia en la industria.

La corrosión es un fenómeno destructivo que afecta a numerosas industrias, como la petrolera y gasífera. Sus efectos pueden ser catastróficos, ocasionando pérdidas económicas significativas, tiempos de inactividad prolongados y, en casos extremos, accidentes graves.

Consecuencias de impacto negativo de la corrosión en la industrial

- Pérdidas económicas: Según estudios, se estima que las pérdidas causadas por la corrosión en la industria petrolera y gasífera superan los 1.4 billones de dólares anuales. Estos costos se deben a reparaciones, reemplazo de equipos, pérdida de producción y tiempos de inactividad.

- Reducción de la vida útil de los equipos: Acelera el proceso de degradación de los equipos, disminuyendo su vida útil. Expuestos a ambientes corrosivos, como tuberías, tanques de almacenamiento, estructuras metálicas y equipos de perforación, están sometidos a desgaste prematuro y requieren reemplazo frecuente. Esto genera altos costos de mantenimiento y afecta la eficiencia operativa.

- Riesgos para la seguridad: La debilitación estructural causada por la corrosión generalmente conlleva a fallas catastróficas en los equipos y las estructuras, lo que aumenta el riesgo de accidentes, fugas de sustancias peligrosas y derrames. Estos incidentes pueden tener consecuencias ambientales y humanas significativas.

- Impacto en la producción: La corrosión puede interrumpir la producción y provocar tiempos de inactividad costosos. Los equipos dañados o fuera de servicio debido a la corrosión deben ser reparados o reemplazados, lo que resulta en una disminución en la capacidad de producción. Además, la necesidad de realizar inspecciones y mantenimiento frecuentes para controlar la corrosión también puede afectar la productividad.

- Desafíos en la infraestructura offshore: En la industria petrolera y gasífera, las estructuras submarinas y offshore están expuestas a ambientes altamente corrosivos. La corrosión en plataformas, tuberías y equipos submarinos puede ser especialmente desafiante debido a las condiciones extremas, como la presencia de agua salada y la exposición a la vida marina. Estos desafíos requieren soluciones efectivas para garantizar la integridad y la seguridad de las instalaciones.

Materiales resistentes a la corrosión

Entre los últimos desarrollos en la lucha contra la corrosión es la mejora de materiales más resistentes a la corrosión. Empresas líderes en la industria, como Acme Industries, inc. y Global Metals, han invertido en la investigación y la creación de aleaciones especiales que ofrecen una mayor resistencia a la corrosión. A continuación, mencionamos algunos de los materiales más resistentes a la corrosión1.

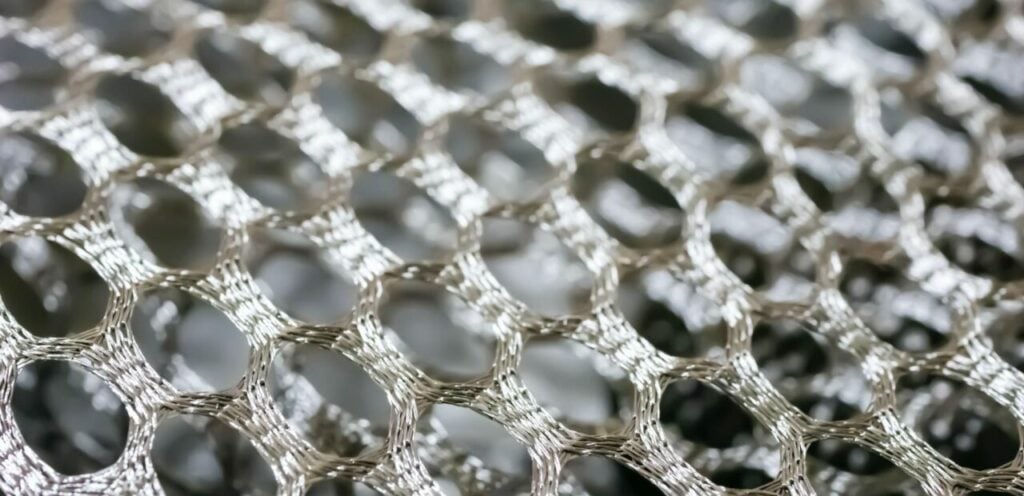

- Aleaciones de acero inoxidable: En los últimos años, se han desarrollado aleaciones de acero inoxidable más resistentes a la corrosión, como el acero inoxidable dúplex y el acero inoxidable superdúplex, que ofrecen una mayor resistencia a la corrosión y una mayor resistencia mecánica. Su uso ha permitido reducir los costos de mantenimiento y prolongar la vida útil de las estructuras submarinas en la industria petrolera y gasífera.

- Aleaciones de níquel: Las aleaciones de níquel, como el inconel y el monel, son conocidas por su alta resistencia a la corrosión en entornos extremadamente corrosivos, como altas temperaturas y medios ácidos. Estas aleaciones son ampliamente utilizadas en la industria petrolera y química, donde se exponen a condiciones severas de corrosión.

- Materiales compuestos Los materiales compuestos, como las fibras de vidrio reforzadas con polímeros (GRP) y los polímeros reforzados con fibra de carbono (CFRP)1, ofrecen una alta resistencia a la corrosión y una excelente resistencia mecánica. Estos materiales son ampliamente utilizados en aplicaciones donde se requiere una alta resistencia estructural y una protección contra la corrosión, como en la fabricación de tuberías y tanques.

Estas son solo algunas de las innovaciones, tendencias y tecnologías destacadas en el campo de los materiales resistentes a la corrosión. La investigación y el desarrollo continúan avanzando en este campo, con el objetivo de mejorar aún más la resistencia a la corrosión de los materiales y garantizar una mayor durabilidad en entornos desafiantes.

Recubrimientos inteligentes: Protección avanzada contra la corrosión

Los recubrimientos inteligentes han revolucionado la protección contra la corrosión en la industria. Estos recubrimientos avanzados ofrecen una capa de protección altamente efectiva que se adapta y responde a las condiciones cambiantes del entorno, proporcionando una barrera duradera contra la corrosión. A continuación, se presentan algunas de las innovaciones y tecnologías más destacadas en el campo de los recubrimientos inteligentes:

- Recubrimientos autoreparadores: Los recubrimientos autoreparadores son capaces de reparar pequeñas fisuras y daños en la superficie a medida que ocurren. Estos recubrimientos contienen materiales activos que se activan cuando se produce una fisura, llenándola y restaurando la integridad de la capa protectora. Esto evita que la corrosión se propague y prolonga la vida útil de la estructura.

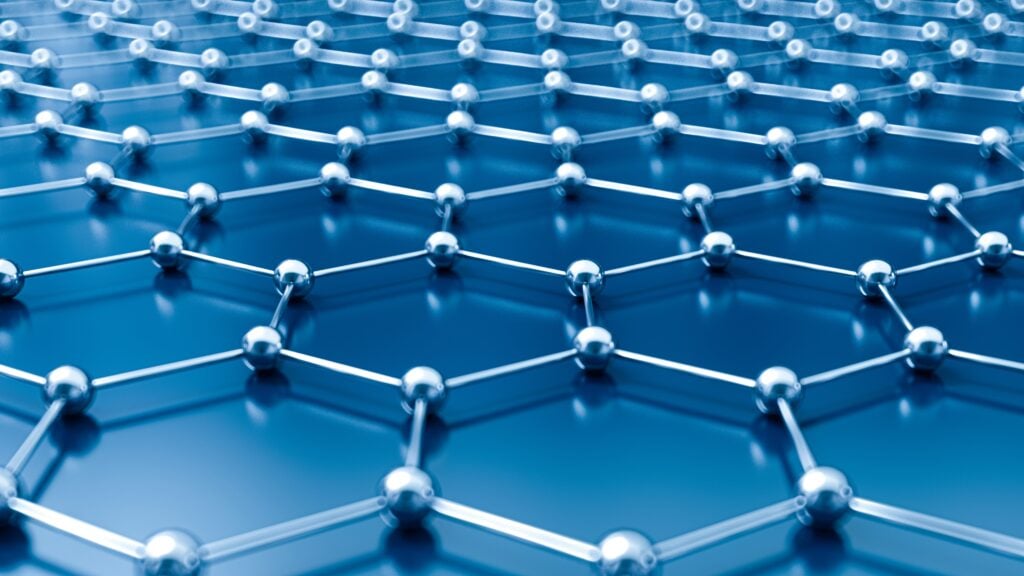

- Recubrimientos con liberación controlada de inhibidores: Los recubrimientos inteligentes pueden liberar inhibidores de manera controlada a lo largo del tiempo, lo que garantiza una protección continua y efectiva contra la corrosión. En este sentido, el gran desarrollo de las nanotecnologías ha abierto un abanico de posibilidades en el campo de las pinturas anticorrosivas, ofreciendo la posibilidad de integración en los revestimientos de nano contenedores cargados con componentes activos y encapsulados.

- Por medio de un diseño adecuado de la cápsula, la liberación del inhibidor de corrosión puede ser provocada por diferentes factores externos o internos (cambios de pH, daño mecánico, etc.), evitando la fuga espontánea del componente activo y logrando así una mayor eficiencia y economía en el uso del inhibidor, que sólo se libera bajo demanda en la zona afectada.

- Recubrimientos activos ante cambios de pH: Los cambios de pH pueden influir en la corrosión de los materiales. Los recubrimientos inteligentes pueden ajustar su composición química y propiedades en respuesta a cambios en el pH, lo que les permite adaptarse a diferentes condiciones y proporcionar una protección óptima contra la corrosión.

- Recubrimientos autolimpiables: La acumulación de suciedad y contaminantes en la superficie de los materiales puede acelerar la corrosión. Los recubrimientos inteligentes autolimpiables utilizan tecnologías como la hidrofobicidad y la fotocatálisis para eliminar los contaminantes de manera autónoma. Esto ayuda a mantener la superficie limpia y evita que los agentes corrosivos se adhieran y dañen el material.

- Recubrimientos con sensores de corrosión integrados: Algunos recubrimientos inteligentes están equipados con sensores de corrosión integrados que monitorean el estado de corrosión en tiempo real. Estos sensores pueden detectar cambios en el potencial eléctrico, la impedancia u otras propiedades de la superficie y enviar alertas cuando se detectan signos de corrosión. Esto permite una intervención rápida y precisa para prevenir el avance de la corrosión.

Los recubrimientos inteligentes son una innovación prometedora en la prevención de la corrosión. Estos recubrimientos, que utilizan tecnologías como la nanotecnología y los materiales autoreparadores, se adaptan a las condiciones cambiantes y ofrecen una protección duradera contra la corrosión.

Un caso destacado es el desarrollo de recubrimientos autorregenerativos a base de polímeros en la Universidad de Harvard. Estos recubrimientos pueden detectar y reparar automáticamente pequeños daños causados por la corrosión, evitando así que se propague y cause daños mayores en las estructuras. Empresas como CoatingTech e Innovate Coatings están implementando estas tecnologías en aplicaciones industriales.

Tecnologías de monitoreo en tiempo real: Detectar y prevenir la corrosión

Las tecnologías de monitoreo en tiempo real desempeñan un papel fundamental en la detección y prevención de la corrosión en la industria. Estas tecnologías permiten supervisar de forma continua y precisa el comportamiento de los materiales y estructuras en entornos corrosivos, lo que proporciona una mayor capacidad de respuesta y la posibilidad de tomar medidas preventivas de manera oportuna. A continuación, se presentan algunas de las tecnologías de monitoreo en tiempo real más destacadas en la lucha contra la corrosión:

- Sensores de corrosión: Los sensores de corrosión son dispositivos que detectan cambios en el potencial eléctrico o la impedancia de una superficie metálica, lo que indica la presencia de corrosión. Estos sensores pueden instalarse directamente en las estructuras o equipos y enviar señales en tiempo real que alertan sobre posibles problemas de corrosión. Al monitorear constantemente los cambios en la corrosión, se pueden tomar medidas preventivas antes de que el daño se vuelva significativo.

- Ultrasonido en tiempo real: El uso de tecnología de ultrasonido en tiempo real permite la detección temprana de corrosión en tuberías, tanques y otras estructuras. Los dispositivos de ultrasonido emiten ondas de sonido que penetran en el material y detectan cualquier cambio en la pared debido a la corrosión. Esto permite identificar zonas afectadas y tomar acciones correctivas antes de que se produzcan daños graves o fallas estructurales.

- Análisis de corrosión electroquímica: La corrosión electroquímica es un proceso que implica el flujo de corriente eléctrica entre diferentes regiones de un material. Los sistemas de monitoreo electroquímico permiten medir y analizar los cambios en el flujo de corriente, lo que brinda información valiosa sobre el estado de corrosión de una estructura. Estos sistemas pueden proporcionar datos en tiempo real y alertas tempranas sobre la aparición de corrosión.

- Monitoreo de espesor de revestimientos: Los revestimientos protectores juegan un papel crucial en la prevención de la corrosión. El monitoreo en tiempo real del espesor de los revestimientos permite identificar cualquier deterioro o pérdida de espesor que pueda comprometer su efectividad. Esto se logra mediante la instalación de sensores en los revestimientos que miden y transmiten datos sobre el espesor, lo que permite una evaluación constante de su integridad y una acción rápida en caso de desgaste.

Estas tecnologías de monitoreo en tiempo real son solo algunas de las muchas herramientas disponibles en la lucha contra la corrosión. Su aplicación proporciona una mayor comprensión de los procesos corrosivos, permite una intervención temprana y ayuda a prevenir el daño y las fallas estructurales. Al utilizar estas tecnologías de forma proactiva, las empresas del sector energético pueden reducir los costos asociados con la corrosión, minimizar los tiempos de inactividad y garantizar la seguridad y eficiencia en sus operaciones.

Análisis de fallas por corrosión: Comprender los desafíos y avanzar en soluciones

El análisis de fallas por corrosión es un proceso crucial para comprender los desafíos y desarrollar soluciones efectivas en la prevención y mitigación de la corrosión en la industria. A continuación, exploraremos los aspectos clave relacionados con el análisis de fallas por corrosión y cómo se pueden abordar:

- Investigación de las causas de la corrosión: El análisis de fallas por corrosión implica identificar y comprender las causas subyacentes de los problemas de corrosión. Esto puede incluir factores como la presencia de sustancias corrosivas, la exposición a ambientes agresivos, defectos en los recubrimientos protectores y deficiencias en el diseño o mantenimiento de las estructuras. Mediante una evaluación exhaustiva, se pueden determinar las causas raíz de la corrosión y tomar medidas para corregirlas.

- Evaluación de la extensión de los daños: El análisis de fallas por corrosión implica evaluar la magnitud de los daños causados por la corrosión en las estructuras. Esto implica la inspección visual, así como pruebas y técnicas de evaluación no destructivas, como ultrasonido, radiografía, ensayos de penetración, entre otros. Al comprender la extensión de los daños, se pueden determinar las mejores estrategias de reparación y prevención.

- Análisis de los mecanismos de corrosión: Es fundamental comprender los mecanismos de corrosión que están presentes en una estructura para desarrollar soluciones efectivas. Esto implica analizar los tipos de corrosión presentes, como la corrosión uniforme, la corrosión por picadura, la corrosión bajo tensión, entre otros. Al comprender los mecanismos específicos, se pueden implementar estrategias de prevención y control adaptadas a cada situación.

- Identificación de soluciones y mejoras: El análisis de fallas por corrosión proporciona información valiosa para identificar soluciones y mejoras necesarias. Esto puede incluir la selección de materiales más resistentes a la corrosión, la mejora de los recubrimientos protectores, el ajuste de los parámetros de diseño y la implementación de programas de mantenimiento preventivo. Al abordar las deficiencias identificadas, se puede prevenir la recurrencia de fallas y garantizar la integridad a largo plazo de las estructuras.

- Documentación y retroalimentación: Es esencial documentar todos los datos del análisis de fallas por corrosión. Esto permite establecer un registro histórico de los problemas encontrados, las soluciones aplicadas y los resultados obtenidos. La retroalimentación obtenida a través de este proceso puede ser invaluable para mejorar los estándares de diseño, las prácticas de mantenimiento y las estrategias de prevención en la industria.

Conclusión

La corrosión es un enemigo invisible que amenaza a numerosos sectores industriales, incluido el sector energético. Según estudios recientes, la corrosión puede representar hasta el 3% del producto interno bruto (PIB) de un país. Esta degradación de materiales puede resultar en pérdidas millonarias y poner en peligro la seguridad de las operaciones.

La prevención y el tratamiento de la corrosión en la industria energética y otros sectores ha experimentado avances significativos en los últimos años. Desde el uso de materiales más resistentes hasta los recubrimientos inteligentes y las tecnologías de monitoreo en tiempo real, estamos mejor equipados que nunca para combatir este enemigo invisible. Sin embargo, aún existen desafíos que debemos superar mediante el análisis de fallas y la colaboración en la industria.

¡Recuerda, la corrosión puede ser invisible, pero con el conocimiento y las soluciones adecuadas, puede manejarse bajo control y asegurar un futuro más resistente y sostenible en la industria energética.

Referencias bibliográficas

- REYES, Y. (2014). “Más ligero que el plástico y más fuerte que el acero” Consultado en fecha 20 mayo 2023 de: https://inspenet.com/articulo/materiales-livianos-y-resistentes-como-acero

- Wojciechowski, S. Boczkowska, A; “Intelligent Materials”; Archives Metallurgy and Materials, (2004), 49 (4) 723.