Tabla de Contenidos

- ¿Qué es el CFRP y qué materiales lo componen?

- Ventajas del CFRP en la longevidad estructural

- Laminado en húmedo: Secuencia crítica de instalación

- Criterios de diseño e instalación para el refuerzo con CFRP

- Modos de falla y estrategias de prevención

- Refuerzo de estructuras de concreto con CFRP

- Refuerzo estructural con CFRP en acero y ductos

- Áreas de aplicación para la recuperación de activos con CFRP

- Reacondicionamiento estructural según ISO 24817

- Protección del sistema y aseguramiento de calidad (QA/QC)

- Conclusiones

- Preguntas frecuentes

- ¿Dónde es más efectivo el CFRP: en concreto o en metal?

- ¿Qué ventajas tiene el CFRP frente al refuerzo tradicional con acero?

- ¿Qué fallas evita el CFRP en refuerzo estructural?

- ¿Qué norma regula el uso de CFRP en ductos de petróleo y gas?

- ¿Cuál es el principal riesgo en una instalación CFRP mal ejecutada?

La rehabilitación estructural de activos industriales sometidos a fatiga, corrosión o incrementos de carga requiere soluciones que restablezcan la capacidad resistente sin introducir nuevas fuentes de riesgo. En este contexto, el CFRP (polímero reforzado con fibra de carbono) representa un sistema de refuerzo externo de alta eficiencia, capaz de redistribuir esfuerzos, limitar la propagación de grietas y reducir concentraciones de tensión, sin necesidad de soldadura ni incorporación de peso significativo.

Su desempeño está condicionado a su especificación como un sistema integral compuesto por sustrato, adhesivo y laminado, donde la preparación superficial, el control ambiental y el diseño de ingeniería resultan determinantes para garantizar la rehabilitación segura de activos en servicio y la reducción de paradas operativas.

¿Qué es el CFRP y qué materiales lo componen?

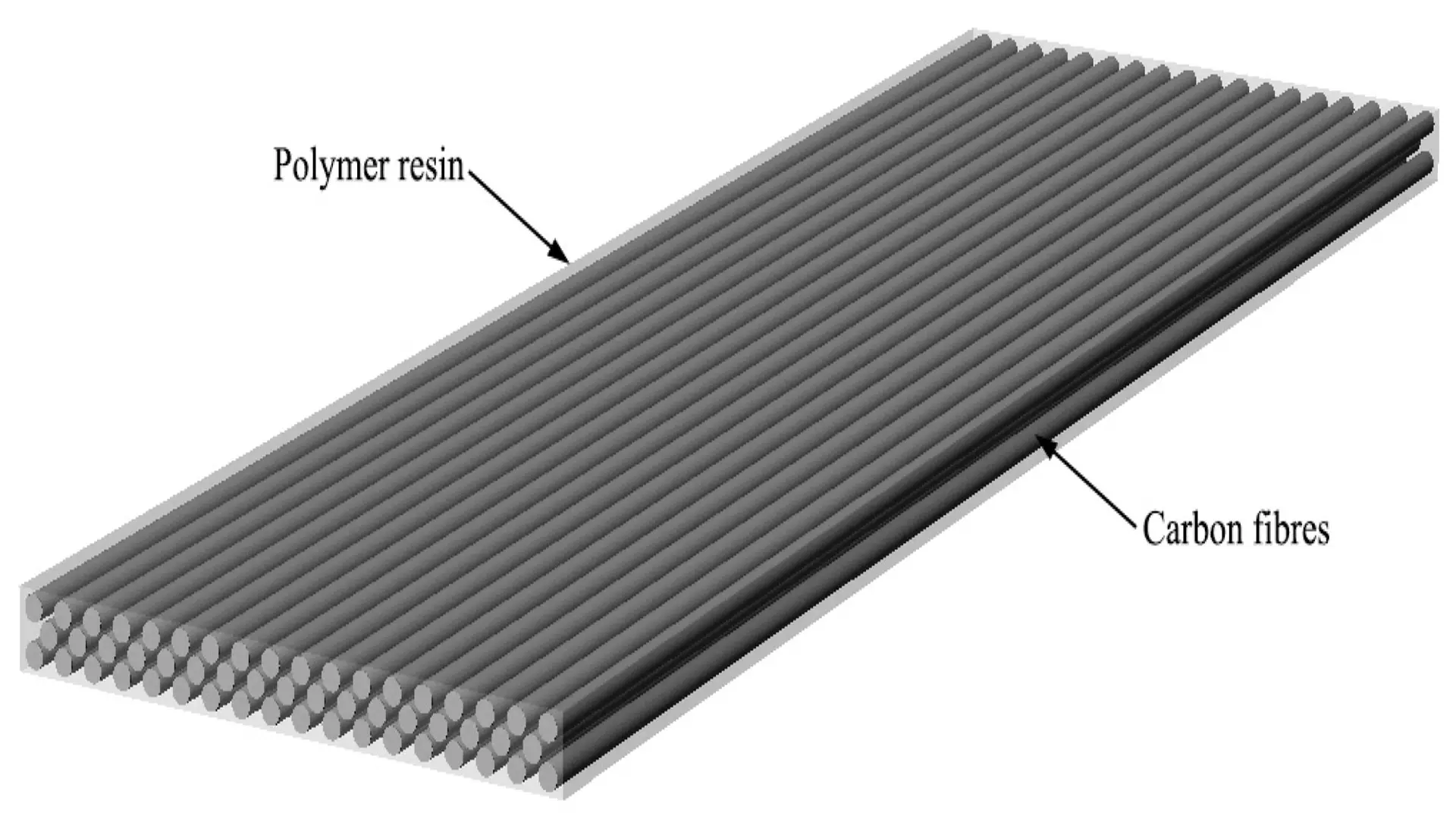

El CFRP es un material compuesto avanzado cuya arquitectura interna está diseñada para maximizar la resistencia mecánica. Se compone de dos elementos principales que trabajan en sinergia:

- Refuerzo (fibra de carbono): Son miles de filamentos de carbono que aportan la rigidez y resistencia a la tracción. En ingeniería estructural, se utilizan principalmente telas unidireccionales (UD), donde el 100% de la resistencia se concentra en un eje o tejidos multidireccionales, según la demanda de carga.

- Matriz (resina epóxica): Es el polímero que rodea y protege las fibras. Su función es transferir los esfuerzos del sustrato (concreto o acero) hacia las fibras mediante la adherencia. La calidad de la matriz determina la resistencia química, térmica y la durabilidad del sistema de refuerzo estructural.

Ventajas del CFRP en la longevidad estructural

La implementación de CFRP para reacondicionamiento estructural ofrece beneficios técnicos claros frente a métodos tradicionales como el encamisado de acero o el recrecido de concreto, especialmente cuando el objetivo es extender la vida útil sin penalizaciones operativas. Entre sus beneficios están:

- Inercia frente a la corrosión: El carbono es electroquímicamente inerte, eliminando el ciclo de mantenimiento por oxidación o corrosión en ambientes marinos.

- Optimización de carga muerta: Su alta relación resistencia-peso permite sumar capacidad con milímetros de espesor, evitando sobrecargar cimentaciones o alterar el balance de cargas en plataformas y puentes.

- Alta resistencia específica: Permite reforzar vigas o columnas con espesores mínimos (1.2 mm a 4 mm), manteniendo la geometría original del activo.

- Control de fatiga: Desacelera la propagación de grietas por fatiga en estructuras metálicas sometidas a cargas cíclicas, extendiendo la vida útil remanente (RUL – Remaining Useful Life).

- Versatilidad geométrica: Sistemas como el laminado en húmedo se adaptan a configuraciones complejas (codos, nudos, transiciones), inviables para refuerzos metálicos rígidos.

Laminado en húmedo: Secuencia crítica de instalación

La innovación del CFRP no reside solo en el material, radica en la ejecución disciplinada del protocolo de laminado en húmedo (wet layup). Para asegurar la integridad del sistema, el proceso debe seguir estrictamente estos pasos:

- Preparación del sustrato: No es solo limpieza; se debe alcanzar un perfil de anclaje ICRI CSP 3 mediante abrasión controlada y redondear aristas (radio mínimo 20–25 mm) para evitar concentraciones de tensión que puedan fracturar la fibra.

- Imprimación (Primer): Aplicación de una resina de baja viscosidad que penetra en los poros del concreto o en los microrrelieves del acero, creando una zona efectiva de transferencia de esfuerzos.

- Saturación y aplicación: Las fibras deben impregnarse de forma homogénea. Tanto las zonas secas como el exceso de resina debilitan el sistema, reduciendo la eficiencia estructural.

- Consolidación y traslapes: Se emplea un rodillo estriado para eliminar aire atrapado (prevención de delaminaciones). Los traslapes deben ser de al menos 150–200 mm para asegurar continuidad estructural.

Refuerzo con CFRP: selección del sistema y materiales

La selección del sistema debe responder directamente al modo de falla que se debe desea controlar. Los laminados prefabricados se emplean cuando se requiere alta eficiencia direccional y rigidez adicional en superficies planas, como en el refuerzo a flexión de vigas y losas.

En contraste, las capas telas aplicadas mediante laminado en húmedo son dominantes en configuraciones que exigen continuidad estructural, como el confinamiento de columnas o componentes con curvaturas pronunciadas.

En activos metálicos y ductos, la selección es aún más crítica debido a la conductividad eléctrica del carbono. Para evitar corrosión galvánica, el diseño debe incorporar una barrera dieléctrica o imprimación aislante, evitando que la humedad cierre el circuito electroquímico entre el CFRP y el acero.

Criterios de diseño e instalación para el refuerzo con CFRP

El CFRP generalmente no rara vez falla por falta de resistencia intrínseca; la causa más común es una transferencia ineficiente de esfuerzos en la interfaz. Un diseño profesional debe enfocarse en prevenir el desprendimiento (debonding) prematuro.

Control de sustrato: CSP y resistencia pull-off

La adherencia depende completamente de la condición superficial. Se deben especificar perfiles ICRI CSP cercanos a CSP 3 mediante preparación mecánica. El ensayo de arrancamiento (pull-off) es obligatorio para verificar que la falla ocurra preferentemente en el sustrato y no en la interfaz adhesiva, confirmando una zona de anclaje efectiva.

Ventana climática y punto de rocío

El control de condensación es crítico. Antes y durante la aplicación, la temperatura de la superficie debe mantenerse al menos 3 °C (5 °F) por encima del punto de rocío. Una película microscópica de humedad puede comprometer la polimerización del epóxico y generar delaminaciones a mediano plazo.

Modos de falla y estrategias de prevención

Agregar más material no compensa una mala ingeniería de detalles:

- Desprendimiento (debonding): Prevenirse Se previene controlando la ventana climática y evitando condensación invisible.

- Delaminación: MitigarSe mitiga con saturación uniforme y detalles de anclaje en zonas de concentración de esfuerzos.

- Degradación UV: La resina epóxica es sensible a la radiación solar; es obligatorio aplicar un recubrimiento protector final como capa de sacrificio.

Refuerzo de estructuras de concreto con CFRP

En infraestructura civil, el CFRP actúa como refuerzo externo aportando tracción y confinamiento. Bajo ACI 440.2R, el diseño limita la deformación efectiva del compuesto para evitar desprendimientos prematuros. En columnas, la envoltura de fibra de carbono genera un estado de esfuerzos triaxial que incrementa ductilidad y capacidad portante, siendo clave en el reacondicionamiento estructural y la rehabilitación sísmica donde el espacio sea limitado.

Para comprender la precisión que requiere la ingeniería de compuestos, en el siguiente video de Structural Reinforcement Solutions se observa la secuencia profesional de instalación de laminados y tejidos de CFRP, destacando la importancia del contacto íntimo entre el sustrato y el refuerzo.

Sistemas de refuerzo con fibra de carbono para infraestructuras de hormigón.

Refuerzo estructural con CFRP en acero y ductos

En acero, el CFRP compite con placas soldadas, con la ventaja de eliminar zonas afectadas por calor (ZAC). La clave es la preparación superficial (metal blanco) y el sellado de bordes. En reparaciones preventivas, se obtienen mejoras sustanciales en rigidez y vida útil remanente; cuando la corrosión ha avanzado excesivamente, la su efectividad se reduce.

Compatibilidad galvánica y barreras dieléctricas

Carbono y acero forman un par galvánico; si existe electrolito (humedad/sales), puede acelerarse la corrosión en los bordes del laminado. Para mitigar este proceso de daño mitigarlo se emplean barreras dieléctricas eléctricamente aislantes, sin comprometer la transferencia estructural.

Estas capas suelen implementarse mediante primers aislantes, adhesivos con carga dieléctrica o capas intermedias no conductivas, y exigen sellado perimetral para evitar ingreso de electrolito y corrosión bajo borde.

Áreas de aplicación para la recuperación de activos con CFRP

La versatilidad del sistema compuesto fibra–matriz permite su ingeniería para abordar mecanismos de daño específicos en una amplia gama de infraestructuras industriales y civiles. Su adopción es especialmente relevante en activos donde el tiempo de inactividad (downtime) es crítico y las intervenciones tradicionales implican riesgos operativos elevados. Las principales áreas de aplicación incluyen:

La envoltura de fibra de carbono es especialmente efectiva en columnas y elementos confinados

- Tanques de almacenamiento (API 650 / API 653): Restauración de la integridad estructural en virolas (shells) afectadas por adelgazamiento por corrosión interna o externa, así como sellado estructural de fondos con pérdida de contención localizada. El CFRP permite intervenir sin trabajos en caliente, reduciendo riesgos en áreas clasificadas y evitando paradas prolongadas.

- Sistemas de tuberías y ductos (ASME PCC-2 / ISO 24817): Camisas de refuerzo diseñadas para recuperar la capacidad de retención de presión en líneas con corrosión generalizada, corrosión localizada, erosión o daño mecánico. En aplicaciones seleccionadas, el sistema permite reparaciones en servicio, manteniendo la operación sin interrupción del flujo.

- Estructuras de concreto armado (ACI 440): Refuerzo externo de vigas, losas y muros deteriorados por corrosión del acero de refuerzo, así como incremento de capacidad estructural ante cambios de uso, sobrecargas o actualizaciones de códigos sísmicos. La envoltura de columnas con CFRP mejora el confinamiento, la ductilidad y el desempeño sísmico sin aumentar secciones.

- Activos industriales especiales: Rehabilitación de chimeneas industriales, silos, torres de enfriamiento y estructuras offshore en zonas de salpicadura (splash zones), donde la resistencia del CFRP a ambientes agresivos supera a los sistemas metálicos convencionales y reduce significativamente los ciclos de mantenimiento.

Reacondicionamiento estructural según ISO 24817

En petróleo y gas, el uso de CFRP se rige por ISO 24817, que exige tratar la reparación como una acción de ingeniería trazable, definiendo espesor, número de capas y criterios de instalación según el tipo de daño. La norma asegura que el refuerzo con compuestos represente sea una solución permanente, no paliativa

Además, establece requisitos de calificación del procedimiento, control ambiental, inspección del laminado y documentación del sistema, incluyendo límites de diseño, aceptación de instalación y verificación de desempeño para servicio continuo.

Protección del sistema y aseguramiento de calidad (QA/QC)

La reparación de compuestos exige trazabilidad completa del sistema para demostrar conformidad: preparación del sustrato, control ambiental, lotes de materiales, registros de instalación e inspección, y criterios de aceptación.

Además,el sistema no termina con el curado de la resina. La matriz polimérica debe protegerse contra radiación UV, impactos mecánicos y, cuando aplique, el fuego. Los recubrimientos de protección final no son estéticos; son revestimientos funcionales que preservan las propiedades mecánicas del CFRP frente al entorno operativo. Para un cierre de proyecto, se deben documentar:

- Condiciones ambientales durante la instalación

- Trazabilidad de materiales

- Evidencia visual de correcta saturación

- Resultados de pruebas pull-off y dureza Barcol

Conclusiones

El CFRP permite migrar de un mantenimiento reactivo a una estrategia de integridad mecánica avanzada. Su valor no se limita a añadir resistencia, sino a asegurar transferencia controlada de esfuerzos entre sustrato, adhesivo y laminado, bajo una ejecución disciplinada.

Cuando la preparación superficial es trazable, el control del punto de rocío es riguroso y la selección de fibras, resinas y barreras dieléctricas es compatible con el activo, el desempeño se vuelve predecible. Con marcos como ISO 24817 y ACI 440, el refuerzo estructural con compuestos se consolida como solución eficiente para extender vida útil y sostener la confiabilidad en infraestructuras críticas.

Preguntas frecuentes

¿Dónde es más efectivo el CFRP: en concreto o en metal?

Su efectividad es alta en ambos, pero con propósitos distintos. En concreto es la solución estándar para confinamiento y flexión sin aumentar secciones; en metal, es una opción de vanguardia para mitigar fatiga y restaurar integridad estructural sin los riesgos térmicos de la soldadura.

¿Qué ventajas tiene el CFRP frente al refuerzo tradicional con acero?

El CFRP no introduce carga muerta significativa, no genera zonas afectadas por calor (ZAC) y ofrece alta resistencia específica, ideal para rehabilitación sin modificar geometría ni interferir con la operación.

¿Qué fallas evita el CFRP en refuerzo estructural?

Mitiga la fisuración por flexión, fallas por cortante, pérdida de confinamiento y el agrietamiento por fatiga. En ductos, restaura la integr

¿Qué norma regula el uso de CFRP en ductos de petróleo y gas?

La norma ISO 24817 establece criterios de diseño, instalación y aseguramiento de calidad para reparaciones con compuestos en la industria energética, incluyendo requisitos de trazabilidad y calificación del procedimiento.

¿Cuál es el principal riesgo en una instalación CFRP mal ejecutada?

La falla más común es el desprendimiento prematuro (debonding) por mala preparación superficial o control inadecuado del punto de rocío durante la instalación, lo que reduce drásticamente la transferencia de esfuerzos en la interfaz.