Tabla de Contenidos

- ¿Qué es el PAUT y cómo funciona esta tecnología ultrasónica avanzada?

- PAUT vs ultrasonido convencional: Diferencias técnicas clave

- Normas y códigos que regulan el uso del PAUT en la industria

- Defectología detectable mediante PAUT en activos industriales

- Industrias donde el PAUT aporta mayor valor operativo

- Avances tecnológicos recientes en soluciones PAUT

- Beneficios técnicos y operativos del PAUT frente al UT convencional

- Criterios para seleccionar equipos y soluciones PAUT adecuadas

- Conclusiones

- Referencias bibliográficas

- Preguntas frecuentes (FAQs)

El aumento de los requerimientos de confiabilidad, disponibilidad y seguridad operacional en sectores como Oil & Gas, energía, petroquímica, minería y aeroespacial ha impulsado la adopción de tecnologías de Ensayos No Destructivos (END) capaces de caracterizar defectos internos con mayor precisión y rapidez. Dentro de este contexto, el ultrasonido industrial (UT) ha evolucionado desde métodos convencionales basados en ondas longitudinales y transversales hacia soluciones avanzadas basadas en digitalización, procesamiento en tiempo real, simulación y visualización multicanal (Hellier, 2001; ASM International, 2004).

Este proceso de modernización ha permitido que el Phased Array Ultrasonic Testing (PAUT) se consolide como una herramienta crítica para la gestión de integridad mecánica y para el análisis detallado de discontinuidades en soldaduras, uniones, componentes críticos y activos sometidos a esfuerzos mecánicos, corrosión o fatiga (ASM International, 2004; ISO 13588:2019).

La transición tecnológica hacia PAUT no solo responde a una demanda técnica, sino a un cambio regulatorio y operacional. Los códigos normativos actuales, liderados por ASME, API, AWS e ISO, exigen mayor trazabilidad, cumplimiento documentado y criterios más estrictos para la aceptación o rechazo de defectos (ASME BPVC Section V, 2023; ISO 19285:2017). Paralelamente, los ciclos de parada de planta (“turnarounds”), los programas de inspección basados en riesgo (RBI) y la gestión de activos durante su vida remanente han incorporado el ultrasonido avanzado como un vector decisivo para reducir incertidumbre, minimizar costos no planificados y evitar fallas catastróficas.

El PAUT ha sido especialmente relevante en soldaduras de tuberías, recipientes a presión, intercambiadores, componentes aeronáuticos y estructuras metálicas sometidas a cargas dinámicas. Su capacidad para generar barridos sectoriales, cortes a múltiples ángulos y reconstrucciones volumétricas mejora la interpretación del inspector y disminuye el margen de error asociado a métodos analógicos.

Como resultado, la industria ha evolucionado hacia soluciones más inteligentes, integradas y predictivas, donde el PAUT actúa como puente entre los END tradicionales y la digitalización de la inspección industrial

¿Qué es el PAUT y cómo funciona esta tecnología ultrasónica avanzada?

El Phased Array Ultrasonic Testing (PAUT) o Arreglos de Fases (PAUT) en español, es una técnica avanzada de ultrasonido industrial que emplea matrices de elementos piezoeléctricos excitados de forma controlada para generar, dirigir y focalizar haces ultrasónicos. A diferencia de los métodos convencionales basados en un único transductor, el PAUT habilita la creación de múltiples ángulos de incidencia y barridos sectoriales que permiten obtener una visualización volumétrica de la región inspeccionada.

Esta capacidad incrementa significativamente la probabilidad de detección (POD) y la precisión en la caracterización de discontinuidades internas, especialmente en soldaduras, uniones críticas, componentes sujetos a corrosión o esfuerzos mecánicos. Desde el punto de vista industrial, el PAUT representa una convergencia entre END, digitalización, modelado y análisis de datos, convirtiéndose en una herramienta clave para la inspección durante fabricación, reparación, mantenimiento y gestión de integridad mecánica.

Principios físicos del ultrasonido phased array

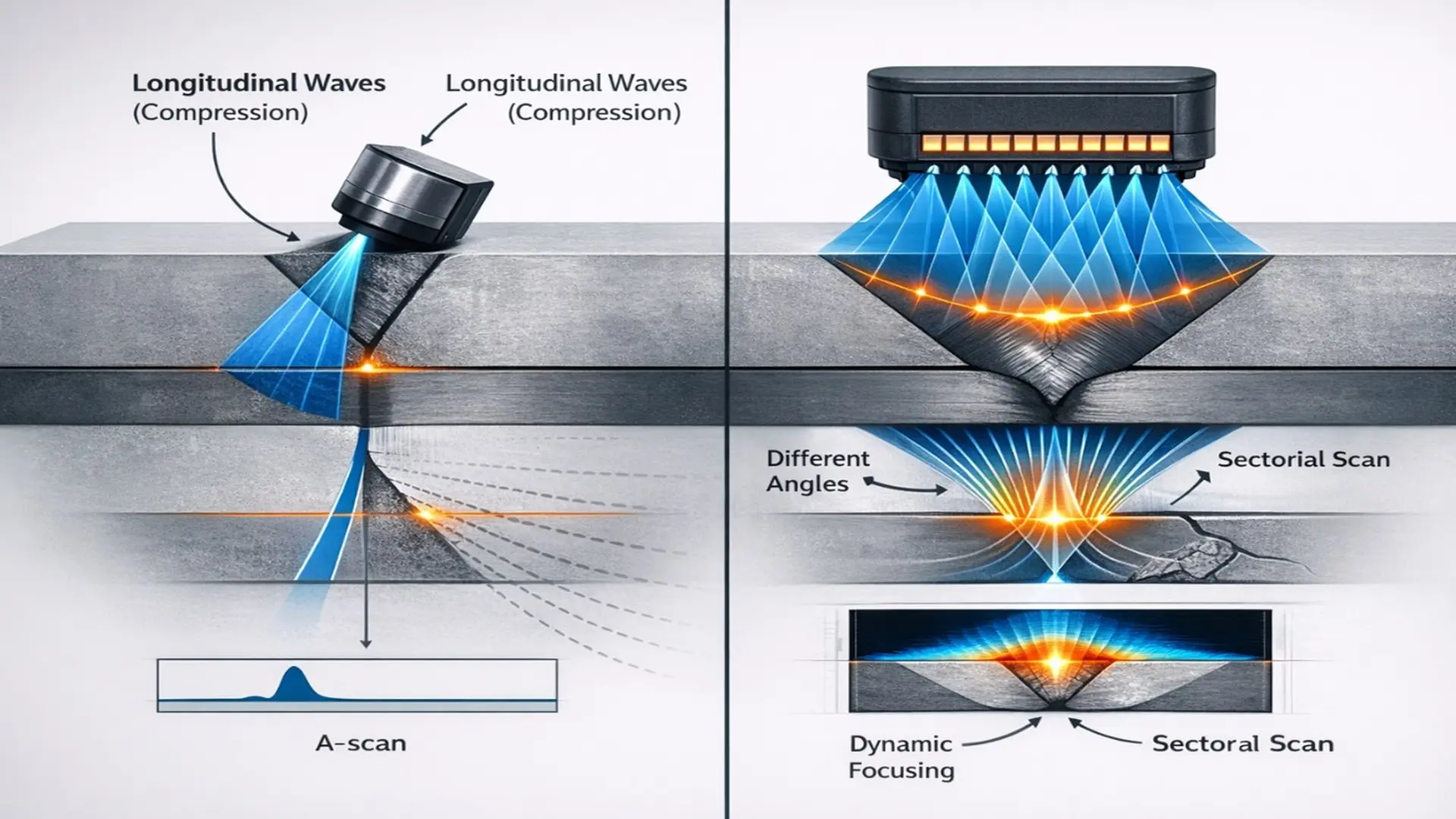

El funcionamiento del PAUT se fundamenta en cuatro principios físicos básicos: propagación, focalización, leyes de retraso y control de haces sectoriales o lineales. En primer lugar, la propagación describe el desplazamiento de las ondas ultrasónicas dentro del material, definiendo parámetros como velocidad, atenuación y modos de onda (longitudinal, transversal o superficial). En segundo lugar, la focalización se obtiene mediante la excitación secuencial y controlada de los elementos del arreglo, concentrando la energía en regiones específicas para mejorar la resolución espacial y la sensibilidad del ensayo.

En tercer lugar, las leyes de retraso (delay laws) permiten modificar el tiempo de disparo de cada elemento para generar haces inclinados, barridos sectoriales o perfiles focalizados a diferentes profundidades. Finalmente, el control sectorial frente al lineal define el tipo de cobertura volumétrica; el sectorial permite obtener abanicos angulares que facilitan la detección de discontinuidades orientadas, mientras que el lineal se orienta a inspecciones más directas. Estos principios explican por qué el PAUT supera las limitaciones geométricas y direccionales del ultrasonido tradicional, ofreciendo un ensayo más robusto y adaptable a geometrías complejas.

PAUT vs ultrasonido convencional: Diferencias técnicas clave

Comparado con el ultrasonido convencional, el PAUT ofrece mejoras significativas en cinco dimensiones técnicas: sensibilidad, cobertura, análisis volumétrico, resolución angular y tiempos de inspección. En sensibilidad y cobertura, el PAUT maximiza la interacción onda-discontinuidad mediante la focalización y el barrido angular, ampliando la probabilidad de detección respecto a un solo haz fijo. En análisis volumétrico, la reconstrucción de imágenes sectoriales (S-scan) y lineales (E-scan) permite observar defectos desde múltiples ángulos, facilitando su caracterización.

En resolución angular, el PAUT puede diferenciar discontinuidades próximas o de geometría compleja con mayor precisión. En tiempos de inspección, el uso de abanicos reduce recorridos repetitivos y minimiza la dependencia del operador. Finalmente, en reducción de riesgo operacional, el uso de imágenes y software disminuye la interpretación subjetiva, fortaleciendo la trazabilidad y el cumplimiento normativo.

Tabla comparativa sugerida (para que el diseñador o la IA la traduzca a imagen)

| Parámetro técnico | UT Convencional | PAUT |

| Tipo de haz | Haz único fijo | Haz múltiple electrónico |

| Cobertura | Limitada | Amplia y sectorial |

| Visualización | A-scan | S-scan / E-scan |

| Análisis volumétrico | No | Sí |

| Dependencia del operador | Alta | Reducida |

| Repetibilidad | Variable | Alta |

| Tiempo de inspección | Mayor | Optimizado |

| Trazabilidad | Limitada | Digital y auditable |

| Cumplimiento normativo avanzado | Parcial | Óptimo (ASME / ISO / API) |

Normas y códigos que regulan el uso del PAUT en la industria

El uso del Phased Array Ultrasonic Testing (PAUT) en inspección industrial no surge únicamente por avances tecnológicos o demandas de productividad; su adopción está fuertemente condicionada por el marco normativo que rige la fabricación, reparación, inspección y aceptación de componentes críticos. En sectores como Oil & Gas, petroquímica, generación eléctrica, aeroespacial y nuclear, los códigos imponen requisitos específicos para garantizar trazabilidad, sensibilidad adecuada, repetibilidad del ensayo y criterios de evaluación acordes al riesgo.

Este enfoque regulatorio asegura que la técnica no solo sea capaz de detectar discontinuidades internas, sino que lo haga bajo estándares verificables y comparables internacionalmente, permitiendo la toma de decisiones sobre integridad mecánica, vida remanente y aptitud para el servicio.

Requisitos aplicables de ASME Section V

ASME Section V constituye el pilar normativo más referenciado para el uso del PAUT en equipos sometidos a presión, recipientes, tuberías y componentes asociados. Dentro de este código se definen las reglas de ensayo, calibraciones, sensibilidades y alcances que debe cumplir la técnica para asegurar resultados trazables y objetivamente comparables. Las reglas de ensayo establecen los parámetros mínimos para la configuración del equipo, los procedimientos aplicables, la técnica de barrido (sectorial o lineal) y el uso de imágenes para registro.

Las calibraciones comprenden el ajuste del equipo a patrones o bloques de referencia, asegurando que la respuesta ultrasónica sea proporcional a la energía emitida y coherente con la geometría del material. Las sensibilidades determinan la capacidad del ensayo para detectar defectos de tamaño crítico, considerando la selección de la frecuencia, la focalización, el ángulo y la atenuación en el espesor.

Finalmente, los alcances especifican en qué situaciones el PAUT es aceptable como método de inspección, sustituyendo o complementando técnicas como radiografía industrial (RT) o UT convencional. En resumen, ASME Section V formaliza el PAUT dentro del ciclo de fabricación y reparación, garantizando que su uso esté documentado y sea defendible desde una perspectiva técnica y regulatoria.

Otras normas relevantes: API, ISO, AWS, aeroespacial y nuclear

Además de ASME, el PAUT es regulado por normas sectoriales que abordan requerimientos operativos y criterios de aceptación específicos. API incorpora el PAUT en inspecciones relacionadas con equipos de superficie, tuberías, recipientes y plantas de proceso, integrándolo con RBI y FFS. ISO estandariza terminología, equipos y procedimientos para garantizar compatibilidad internacional.

AWS lo formaliza para soldaduras, definiendo criterios de aceptación y discontinuidades permitidas. En aeroespacial, los estándares exigen niveles superiores de POD (Probability of Detection) o Probabilidad de Detección en español, repetibilidad y documentación. En nuclear, los códigos priorizan redundancia, fiabilidad y cumplimiento absoluto.

Defectología detectable mediante PAUT en activos industriales

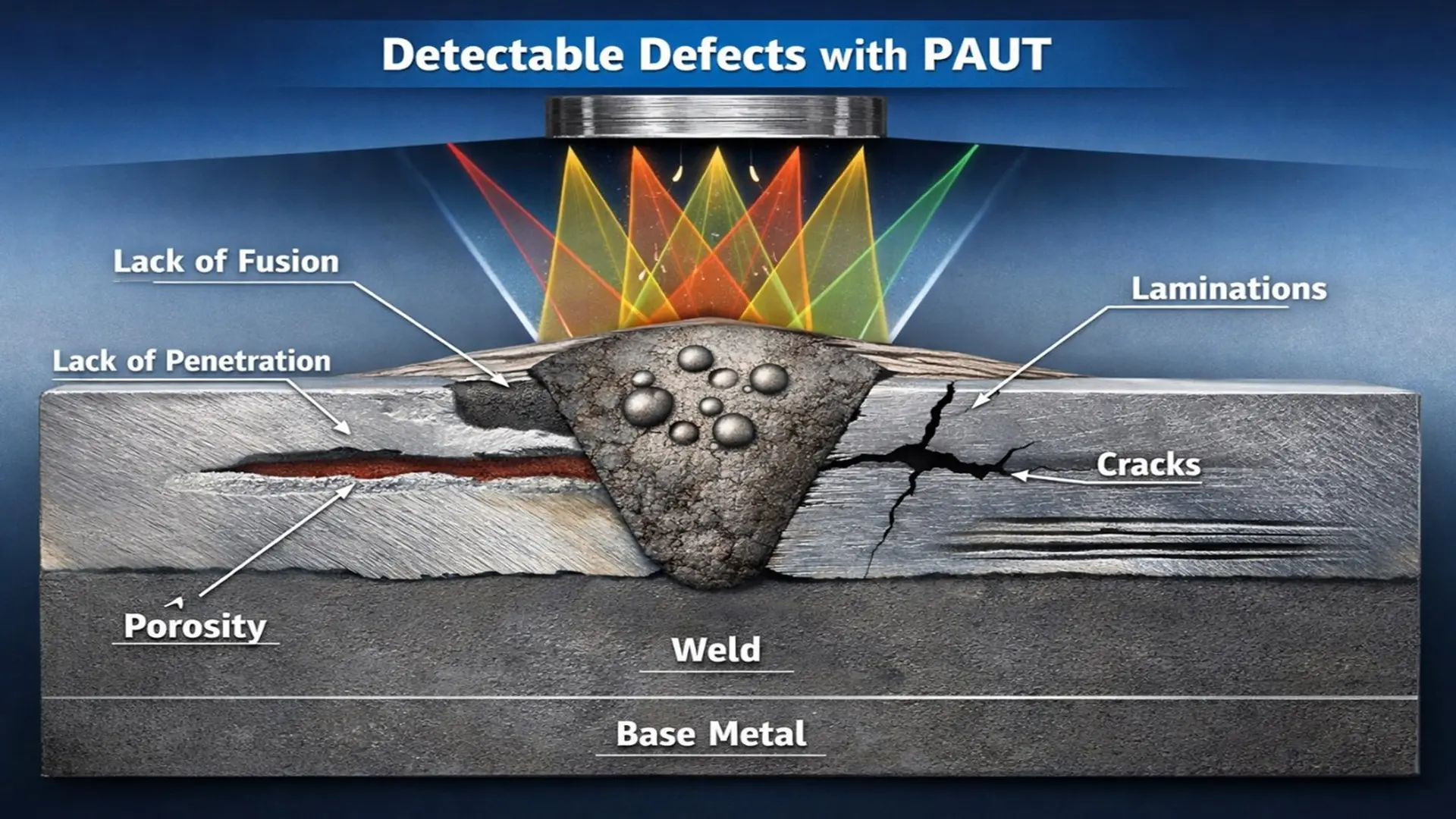

El Phased Array Ultrasonic Testing (PAUT) ha demostrado ser especialmente eficaz en la identificación, caracterización y dimensionamiento de discontinuidades internas asociadas a soldaduras, procesos de fabricación y mecanismos de degradación en servicio. Debido a su capacidad para generar barridos sectoriales y reconstrucciones volumétricas, el PAUT permite al inspector obtener múltiples perspectivas del defecto, incluyendo orientación, ubicación, amplitud y extensión.

En gestión de integridad mecánica, esta información es esencial para determinar criticidad, evaluar la aptitud para el servicio (FFS) y definir intervenciones correctivas o preventivas. Dentro del espectro de defectología industrial, tres grandes grupos resultan altamente relevantes para el PAUT: discontinuidades en soldaduras, corrosión/desgaste y laminaciones.

Discontinuidades y defectos en soldaduras

Las soldaduras concentran el mayor riesgo de discontinuidades volumétricas y planarizadas debido a procesos térmicos, metalúrgicos y geométricos asociados a la unión. Entre los defectos típicamente detectados mediante PAUT se encuentran falta de fusión, falta de penetración, porosidad, socavado, inclusiones de escoria, fisuras transversales o longitudinales y desalineamientos.

El uso de barridos sectoriales (S-scan) y lineales (E-scan) facilita la identificación de la orientación del defecto y su interacción con el haz ultrasónico, permitiendo diferenciar discontinuidades benignas de defectos críticos (Hellier, 2001; ISO 13588:2019). Además, el PAUT ofrece ventajas frente a métodos radiográficos (RT), especialmente en geometrías complejas, espesores elevados o cuando se requiere evitar exposición radiológica.

En entornos donde se aplican criterios de aceptación normativos (ASME, AWS, API), la precisión en el sizing y la representación volumétrica del PAUT contribuyen directamente a decisiones más defendibles desde la perspectiva técnica, regulatoria y contractual.

Corrosión, desgaste y pérdida de espesor

En activos expuestos a fluidos agresivos o ambientes corrosivos, el PAUT permite detectar mecanismos de degradación tales como corrosión generalizada, corrosión localizada, pitting, grooving, erosión y pérdida de espesor. A diferencia del UT convencional, que proporciona mediciones puntuales, el PAUT ofrece una representación más continua y volumétrica, permitiendo identificar irregularidades, gradientes de ataque y discontinuidades asociadas al deterioro superficial y subsuperficial.

Esta información resulta especialmente valiosa en componentes sometidos a degradación por flujo (FAC/erosión), corrosión bajo aislamiento (CUI), corrosión por CO₂/H₂S o aeración diferencial. La capacidad de visualizar la distribución del daño apoya la estimación de vida remanente y la integración con evaluaciones de aptitud para el servicio (FFS) o programas de inspección basados en riesgo (RBI) (API 579-1/ASME FFS-1; API 580/581), optimizando decisiones de reparación, sustitución o extensión operativa.

Laminaciones y discontinuidades volumétricas

Las laminaciones y discontinuidades volumétricas derivadas de procesos de laminación, forja o trefilado pueden generar planos de separación o inclusiones metálicas que comprometen la integridad estructural y la resistencia mecánica del material. El PAUT es particularmente eficaz en la detección de estos defectos, ya que permite inspeccionar grandes secciones volumétricas con buena resolución angular y excelente cobertura.

Esta capacidad es crítica en placas, bridas, recipientes y componentes sometidos a carga cíclica, donde la presencia de laminaciones puede actuar como origen de fisuras por fatiga o favorecer mecanismos de fractura frágil bajo solicitaciones severas.

Industrias donde el PAUT aporta mayor valor operativo

El Phased Array Ultrasonic Testing (PAUT) ha incrementado su adopción en sectores industriales donde la continuidad operativa, la integridad mecánica y el cumplimiento normativo son prioritarios. Su capacidad para detectar, dimensionar y caracterizar discontinuidades internas con mayor trazabilidad y objetividad lo convierte en un método preferido frente al ultrasonido convencional y, en muchos casos, frente a técnicas radiográficas.

En industrias con ciclos de parada altamente restringidos, presiones regulatorias y elevados requerimientos de seguridad, el PAUT actúa como un habilitador técnico para la toma de decisiones durante fabricación, mantenimiento, reparación y evaluaciones de aptitud para el servicio (FFS. La adopción del PAUT se ha vuelto especialmente evidente en tres ámbitos estratégicos: Oil & Gas, aeroespacial y nuclear/energía.

Petróleo y gas, transporte, almacenamiento y refinación

En el sector Petróleo y Gas, la integridad mecánica de tuberías, recipientes, intercambiadores, cabezales, manifolds, líneas de proceso y uniones soldadas constituye un factor determinante para la continuidad del negocio y la prevención de incidentes. El PAUT se utiliza extensivamente en fases de construcción, soldadura, inspección en planta, reparaciones certificadas y paradas de mantenimiento.

La capacidad de inspeccionar soldaduras circunferenciales y longitudinales con S-scan y E-scan permite detectar discontinuidades orientadas, falta de fusión, porosidad o falta de penetración con mayor precisión operacional. En midstream (Transporte y Almacenamiento) y downstream (Refinación), la degradación por corrosión, erosión y fatiga térmica se evalúa mediante PAUT para estimar vida remanente y soportar decisiones FFS bajo API 579 o RBI bajo API 580/581.

La reducción de tiempos de ensayo favorece turnarounds o paradas más cortas, mientras que el registro digital de datos incrementa la trazabilidad y facilita auditorías regulatorias. En terminales, refinerías y petroquímicas, el PAUT es clave para inspección de alta responsabilidad, donde un defecto no detectado puede derivar en fallas catastróficas con impacto ambiental, económico y reputacional.

Sector aeroespacial y aplicaciones aeronáuticas

En la industria aeroespacial, el PAUT se orienta a la inspección de componentes sometidos a cargas cíclicas, vibración y solicitaciones extremas, donde la integridad estructural es crítica para la seguridad de vuelo. El método permite evaluar uniones, estructuras, largueros, paneles, trenes de aterrizaje, motores y piezas fabricadas con aleaciones de titanio, aluminio y materiales compuestos. La alta relación resistencia-peso de estos materiales aumenta la sensibilidad a discontinuidades internas derivadas de forja, laminación o procesos de adhesión.

El PAUT ofrece una resolución angular y volumétrica adecuada para detectar laminaciones, inclusiones y fisuras orientadas, reduciendo el riesgo de crecimiento por fatiga. Además, el sector aeroespacial exige niveles superiores de repetibilidad, POD (Probability of Detection) y documentación técnica, lo que hace que las plataformas PAUT con software de análisis avanzado sean preferidas frente a métodos analógicos. La digitalización también mejora la cadena de certificación y los ciclos de mantenimiento programado.

Sector nuclear, energía y generación eléctrica

En el ámbito nuclear y energético, el PAUT respalda inspecciones de componentes expuestos a gradientes térmicos, radiación, cargas severas y fenómenos de corrosión/erosión asociados al flujo. En centrales nucleares, turbinas, generadores y sistemas de presión, la detección temprana de discontinuidades resulta esencial para evitar fallas súbitas de alto impacto. La capacidad del PAUT para inspeccionar espesores elevados, soldaduras de acceso restringido y geometrías complejas favorece su uso como alternativa o complemento del TOFD y otras técnicas volumétricas.

En generación eléctrica convencional, el método apoya la evaluación de calderas, tuberías, HRSG (Heat Recovery Steam Generator), tanques y bridas expuestas a fatiga térmica, creep y ataque corrosivo. Los requisitos regulatorios y el alto costo de indisponibilidad operativa han impulsado su adopción como parte de programas de mantenimiento predictivo y análisis de integridad estructural.

Avances tecnológicos recientes en soluciones PAUT

El PAUT ha experimentado una evolución significativa durante las últimas dos décadas, impulsada por la digitalización de la inspección, la necesidad de mejorar la trazabilidad de datos y el incremento de los requisitos de confiabilidad en industrias críticas. Mientras que las primeras generaciones de equipos PAUT se centraban en ampliar la capacidad volumétrica del ultrasonido convencional, la tendencia actual se orienta hacia plataformas inteligentes que integran hardware, software de análisis, conectividad y módulos de interpretación asistida.

Esta convergencia tecnológica permite optimizar los flujos de inspección en fabricación, mantenimiento e integridad mecánica, reduciendo incertidumbre y fortaleciendo la defensa técnica durante auditorías regulatorias o evaluaciones de aptitud para el servicio (FFS). En este contexto, los fabricantes de equipos han dejado de competir solo en potencia ultrasónica y han pasado a diferenciarse por ergonomía, portabilidad, calidad de datos, integración digital y compatibilidad con ecosistemas IIoT/Asset Integrity.

Plataformas digitales y nuevos sistemas de inspección

Las plataformas PAUT contemporáneas combinan escáneres automatizados, software avanzado y detectores portátiles capaces de operar tanto en campo como en laboratorio. Esta evolución responde a la necesidad industrial de inspeccionar más, en menos tiempo, con mayor repetibilidad y menor dependencia del operador. Los equipos portátiles facilitan el trabajo en tuberías, recipientes y estructuras complejas, mientras que los sistemas de laboratorio permiten análisis multimodales y la validación normativa.

En el caso de fabricantes especializados como Sonatest, se observa una transición hacia detectores portátiles de alto rendimiento, acompañados de software de adquisición y análisis para phased array, orientados a inspecciones avanzadas y a flujos de trabajos digitales. La disponibilidad de módulos de análisis, configuraciones de leyes de retraso (delay laws), modos sectoriales y lineales, y reconstrucción volumétrica refuerza la capacidad de caracterización de discontinuidades en soldaduras, componentes forjados y materiales sometidos a fatiga o corrosión.

Por otra parte, los escáneres permiten mecanizar el barrido, mejorar la cobertura, estabilizar la señal y reducir la variabilidad inherente al ensayo manual. La compatibilidad entre escáner → detector → software se ha vuelto un factor decisivo para la adopción en Oil & Gas, aeroespacial y energía. Este enfoque de plataforma integral promueve la trazabilidad, el registro estructurado de indicaciones y la comparación histórica en evaluaciones de vida remanente.

Esta tendencia confirma que el PAUT ya no es únicamente una técnica de End, sino parte de una arquitectura mayor de gestión de datos de inspección, donde la trazabilidad y el acceso a información estructurada impactan directamente decisiones operativas y regulatorias.

Un ejemplo concreto de esta evolución tecnológica es la aplicación del Total Focusing Method Imaging (TFMI), que amplía las capacidades del PAUT mediante imágenes ultrasónicas de alta fidelidad y mayor precisión en la caracterización de discontinuidades.

Visualización e interpretación de datos en tiempo real

Uno de los avances más relevantes del PAUT moderno es la mejora en la visualización volumétrica y en la interpretación angular mediante S-scan, E-scan y reconstrucciones sectoriales tridimensionales. El procesamiento en tiempo real permite al inspector evaluar amplitudes, orientaciones y profundidades con mayor precisión.

Además, la visualización digital incrementa la objetividad en la evaluación de defectos, reduce la subjetividad asociada al ensayo manual y facilita el cumplimiento de códigos ASME, API, AWS e ISO. Para sectores como aeroespacial o nuclear, donde la documentación es crítica, la capacidad de almacenar datos y generar informes digitalizados fortalece la cadena de certificación y los procesos de QA/QC.

Integración con IIoT, digital twins e inspección remota H3

El siguiente escalón evolutivo del PAUT consiste en integrar el ensayo en arquitecturas IIoT, sistemas de integridad de activos y plataformas de digital twin. Esta integración permite correlacionar defectología con cargas mecánicas, ciclos térmicos o fenómenos corrosivos, mejorando la predicción de vida remanente y los modelos RBI. Asimismo, la inspección remota abre nuevas posibilidades para auditorías, entrenamiento y soporte experto en tiempo real, reduciendo costos y aumentando disponibilidad operativa en plantas con restricciones de acceso.

Beneficios técnicos y operativos del PAUT frente al UT convencional

El Phased Array Ultrasonic Testing (PAUT) ofrece ventajas significativas frente al ultrasonido convencional, especialmente cuando la inspección está orientada a la caracterización volumétrica de discontinuidades, la trazabilidad digital y la reducción de incertidumbre en industrias críticas. Aunque el UT convencional sigue siendo una técnica válida para mediciones puntuales y evaluaciones básicas de espesor, el PAUT incorpora focalización, barridos sectoriales, filtrado digital y reconstrucción angular que permiten mejorar la detección, el análisis y la documentación del defecto. Estas capacidades impactan directamente parámetros operativos como eficiencia, precisión, cobertura y tiempo de intervención.

- Eficiencia: El PAUT integra múltiples ángulos de incidencia en un único barrido, eliminando la necesidad de realizar inspecciones repetitivas o múltiples pases con transductores angulares distintos. Esto optimiza recursos en fabricación y mantenimiento, reduce tiempos de permanencia en paradas de planta y permite inspeccionar componentes con geometría compleja sin desarmar estructuras o retirar protecciones extensas.

- Precisión: Mediante leyes de retraso (delay laws) y focalización controlada, el PAUT mejora la sensibilidad y la resolución angular respecto al UT convencional. Esta capacidad facilita la identificación de discontinuidades planas y orientadas, típicas de soldaduras, uniones y materiales sometidos a carga cíclica, incrementando la probabilidad de detección (POD) y la confiabilidad en el sizing.

- Cobertura volumétrica: El uso de S-scan y E-scan permite representar el volumen inspeccionado desde diferentes ángulos, lo cual reduce la dependencia del operador y mejora la caracterización de defectos. Esto es particularmente útil en laminaciones, inclusiones, falta de fusión y corrosión.

- Reducción de tiempos: El PAUT disminuye el tiempo total de inspección y documentación, factor determinante durante turnarounds o paradas programadas. La digitalización del registro reduce tiempos de reporte y facilita auditorías.

- Mitigación de riesgos: Al mejorar trazabilidad y objetividad, el PAUT contribuye a evitar decisiones conservadoras o erróneas en integridad, disminuyendo riesgos asociados a sobre-reparación, scrap prematuro o fallas no detectadas.

Criterios para seleccionar equipos y soluciones PAUT adecuadas

La selección de una solución PAUT adecuada requiere evaluar capacidades instrumentales, compatibilidad normativa y desempeño en función del tipo de discontinuidad y del entorno industrial. No todos los equipos PAUT ofrecen el mismo nivel de resolución, potencia de focalización ni herramientas de análisis digital, por lo que el criterio debe orientarse hacia el uso final: inspección durante fabricación, mantenimiento en servicio o evaluación de integridad mecánica.

En software, es fundamental considerar herramientas de adquisición, procesamiento y archivo que permitan generar S-scan, E-scan, reconstrucciones sectoriales y reportes digitales trazables. Las plataformas modernas facilitan filtrar, medir amplitudes, correlacionar ángulos y automatizar el sizing del defecto, reduciendo dependencia del operador y fortaleciendo auditorías técnicas.

La resolución es otro parámetro decisivo, pues determina la capacidad del sistema para diferenciar discontinuidades próximas, orientar planos de fisura y caracterizar indicaciones volumétricas. Una resolución insuficiente puede conducir a interpretaciones ambiguas o conservadoras.

En cuanto a frecuencias, la elección depende de la relación entre espesor, material y tipo de defecto. Frecuencias más altas favorecen resolución superficial, mientras que frecuencias más bajas permiten mayor penetración en espesores elevados o materiales atenuantes.

Finalmente, la normativa debe guiar el proceso: ASME, API, AWS e ISO establecen requisitos de ensayo, calibración y aceptabilidad; seleccionar un equipo alineado con estos códigos garantiza repetibilidad, trazabilidad y cumplimiento documental.

Conclusiones

El Phased Array Ultrasonic Testing (PAUT) se ha consolidado como una de las tecnologías más robustas y versátiles dentro del ecosistema de Ensayos No Destructivos, especialmente en entornos industriales donde la confiabilidad, la seguridad y la trazabilidad técnica son determinantes. A lo largo del artículo se evidencia que el valor del PAUT no reside únicamente en su capacidad de detección, sino en su aporte a la caracterización precisa de discontinuidades, la reducción de incertidumbre y el fortalecimiento de los procesos de toma de decisiones en integridad mecánica.

La combinación de principios físicos avanzados, cumplimiento normativo, visualización volumétrica y digitalización de datos posiciona al PAUT como una herramienta clave para la inspección de soldaduras, componentes críticos y activos sometidos a mecanismos complejos de degradación (ASM International, 2004; Hellier, 2001). Su adopción transversal en sectores como Oil & Gas, aeroespacial, nuclear y generación eléctrica confirma su madurez tecnológica y su alineación con las exigencias actuales de la industria.

Asimismo, la evolución hacia plataformas digitales integradas, con capacidades de análisis en tiempo real, conectividad y compatibilidad con modelos de integridad y mantenimiento, refuerza el rol del PAUT como puente entre los END tradicionales y la inspección predictiva. En este escenario, la correcta selección de equipos, software y configuraciones, junto con personal calificado, resulta fundamental para maximizar el valor técnico del ensayo y garantizar resultados confiables, defendibles y alineados con los estándares internacionales.

Referencias bibliográficas

- ASME. (s. f.). Boiler and Pressure Vessel Code (BPVC), Section V: Nondestructive Examination.

- ISO. (2019). ISO 13588:2019 — Non-destructive testing of welds — Ultrasonic testing — Use of automated phased array technology.

- ISO. (2017). ISO 19285:2017 — Non-destructive testing of welds — Ultrasonic testing — Acceptance levels for phased array ultrasonic testing (PAUT).

- ASM International. (s. f.). ASM Handbook, Volume 17: Nondestructive Evaluation and Quality Control.

- Handbook of Nondestructive Evaluation. (s. f.). Handbook of Nondestructive Evaluation.

Preguntas frecuentes (FAQs)

¿Qué materiales y geometrías son adecuados para inspección con PAUT?

El PAUT es eficaz en aceros al carbono, inoxidables, aleaciones de níquel, aluminio, titanio y componentes forjados o laminados. Su performance mejora en soldaduras circunferenciales y longitudinales, bridas, recipientes, placas y uniones sometidas a fatiga, corrosión o ciclos térmicos.

¿El PAUT puede complementar otros métodos de END?

Sí. En fabricación y mantenimiento es común combinar PAUT con TOFD para mejorar sizing o con UT convencional en mediciones puntuales de espesor. En entornos regulados, también se usa como alternativa no radiológica frente a RT industrial, evitando evacuaciones y restricciones de seguridad.

¿Qué tan importante es la calibración y la configuración del equipo?

Crítica. La correcta selección de frecuencia, apertura, ángulo, focal depth y leyes de retraso determina la sensibilidad del ensayo. Las calibraciones aseguran coherencia con patrones, trazabilidad documental y cumplimiento de códigos como ASME, API, AWS e ISO.

¿Qué rol juega el software en la interpretación de resultados?

El software es fundamental para adquirir, visualizar, filtrar y documentar indicaciones. Permite reconstrucciones volumétricas, mediciones automáticas, análisis por capas y generación de informes digitales, facilitando auditorías y procesos QA/QC.