Tabla de Contenidos

- Soldadura de aluminio: Propiedades metalúrgicas del material

- Cómo soldar aluminio con TIG y obtener calidad industrial

- Ajustes para soldar aluminio con TIG

- Selección técnica del metal de aporte TIG

- Pasos para soldadura TIG de aluminio

- Prevención de defectos: grietas de cráter y porosidad

- Mejores prácticas para aplicaciones industriales

- Conclusiones

- Referencias

- Preguntas frecuentes (FAQs)

La soldadura TIG de aluminio no suele fallar por “falta del operador”; comúnmente falla por física y metalurgia: el aluminio disipa calor muy rápidamente, su óxido superficial se comporta distinto al metal base, y una mínima contaminación se transforma en porosidad o falta de fusión.

Por eso, lograr un cordón “uniforme” no siempre significa que sea un cordón confiable. En esta guía encontrarás un enfoque industrial sobre: qué ocurre en el material, cómo preparar y qué ajustes para soldar aluminio con TIG se requieren, además de qué técnicas aplican para reducir defectos repetitivos en producción.

Soldadura de aluminio: Propiedades metalúrgicas del material

En soldadura de aluminio, el principal factor crítico es la capa de óxido (Al₂O₃): su punto de fusión es aprox. 2060 °C, mientras que el aluminio base funde alrededor de 660 °C. Si el óxido se incorpora al baño, actúa como barrera de mojabilidad y puede provocar falta de fusión, inclusiones y pérdida de resistencia.

Estas son propiedades termofísicas del material; y a diferencia del acero, el aluminio posee una conductividad térmica elevada y una capa de óxido refractaria que exige una precisión absoluta en el control del arco.El éxito en la soldadura de aluminiocomienza con el entendimiento de su metalurgia.

Metalúrgicamente, muchas aleaciones no se funden en un punto único, sino en un rango de solidificación. Un rango amplio incrementa el tiempo en condición “pastosa”, elevando la susceptibilidad a fisuración en caliente, especialmente en el cierre del cordón y cráteres, por contracción de solidificación y tensiones locales.

El aluminio también presenta alta conductividad térmica y alto coeficiente de expansión, por lo que exige mayor energía al inicio y aumenta el riesgo de distorsión. En aleaciones tratables térmicamente (p. ej., 6xxx y 7xxx), el ciclo térmico puede alterar precipitados endurecedores, generando ablandamiento en la ZAC, aun con cordones visualmente aceptables.

Cómo soldar aluminio con TIG y obtener calidad industrial

Para calidad industrial, el TIG en aluminio se apoya en tres factores: proceso AC, protección gaseosa estable y limpieza real (no “aparente”). Como base, el AC TIG es el proceso típico para aluminio; el gas primario suele ser argón, y en secciones gruesas puede usarse mezcla argón/helio o helio para aumentar aporte térmico y penetración.

Preparación de juntas y limpieza

La limpieza no es estética: el óxido puede retener contaminantes y afectar la calidad del cordón; por eso se recomienda limpiar manualmente antes de depender del ajuste eléctrico como “última defensa”. Entre las buenas prácticas se mencionan:

- Desengrase (solvente compatible) y cepillado dedicado para aluminio.

- Evita tocar bordes preparados con manos sin guantes.

- Mantén los consumibles secos y protegidos; incluso la varilla puede llevar humedad/contaminantes.

Gas de protección y caudal

El argón es el gas más común: económico, buen “arc cleaning” y cordón limpio; para calidad industrial se recomienda argón de alta pureza (típicamente 99.99% o superior según especificación/proveedor). Al añadir helio aumenta la conductividad térmica del gas y se conduce más calor al metal base. Entre las claves operativas están:

- Evita turbulencia (exceso de caudal) y fugas.

- Protege el baño hasta solidificar (postflow adecuado).

- Si la protección se interrumpe, la humedad atmosférica puede entrar al arco y aportar hidrógeno al baño.

Electrodo de tungsteno y afilado

El electrodo de tungsteno define estabilidad del arco y control del baño. Para AC en aluminio, una opción sólida es el tungsteno zirconiado (zirconiated/white) por su capacidad de corriente y estabilidad de arco. La geometría y técnica deben incluir:

- Arco corto y consistente: una referencia práctica es mantener distancia tungsteno–pieza cercana al diámetro del tungsteno (hasta ~1/4”).

- Controla ángulo de antorcha (ligera inclinación 5–15°) para estabilidad y visibilidad del charco.

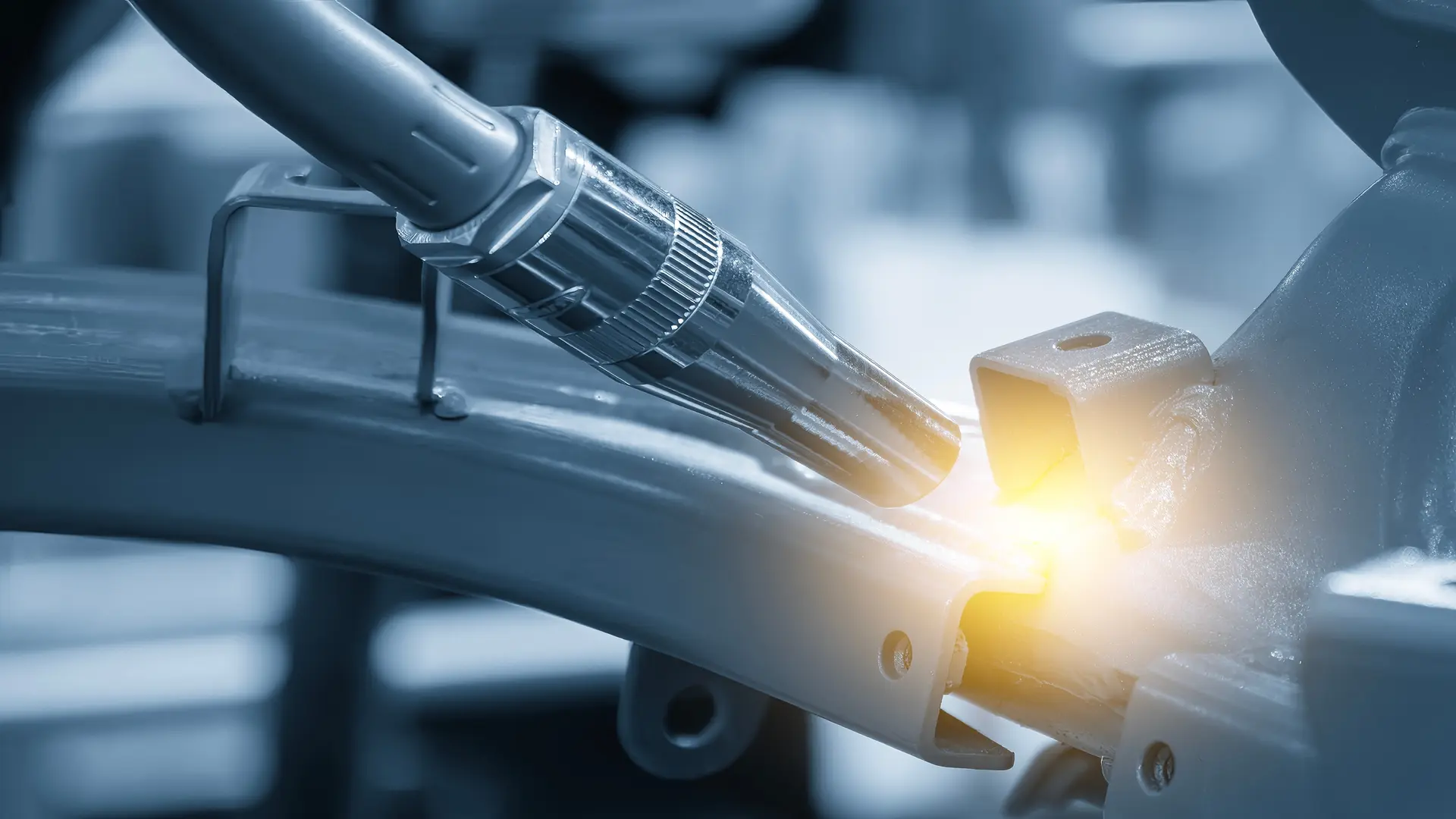

El siguiente apoyo audiovisual, cortesía de Weldingtipsandtricks, muestra por qué la soldadura TIG de aluminio exige controlar variables críticas como el óxido superficial, la alta disipación térmica y la sensibilidad a la porosidad.

Ajustes para soldar aluminio con TIG

La corriente, el balance AC, la frecuencia AC, el gas y los tiempos son el punto de partida del proceso; valida estos valores con cupones y criterios de aceptación de la industria antes de llevarlos a producción.

Parámetros base y regla de amperaje

Regla práctica para dimensionar potencia: ~1 A por cada 0.001” de espesor (ej.: 1/4” ≈ 250 A). Úsalo como estimación inicial y ajusta con pedal o control remoto. Las recomendaciones de arranque son:

- AC TIG, argón 100% en la mayoría de trabajos.

- En aluminio “puro”, busca estabilidad de charco y reduce amperaje a medida que la pieza se calienta (el aluminio acelera el calentamiento con el avance).

Frecuencia AC y control de limpieza

- Frecuencia AC: En equipos típicos el rango puede ser 20–250 Hz; al bajar frecuencia el cordón/baño se vuelve más ancho, y al subir se estrecha y el arco se enfoca más (mejor direccionalidad).

- Balance AC (EN/EP): Más tiempo en EN aumenta penetración, reduce zona grabada y mejora vida del tungsteno; más EP aporta mayor acción de limpieza para óxido. En inversores modernos, un rango de partida en piezas limpias puede estar aprox. 65–80% EN (ajusta según óxido, ajuste y apariencia del baño). El ciclo positivo de la onda de corriente realiza una “limpieza catódica” que rompe el óxido, mientras que el ciclo negativo aporta la penetración necesaria.

- Objetivo visual-industrial: una zona “etched” mínima en los bordes del cordón puede ser suficiente; como referencia, se menciona una franja mínima a lo largo de los toes.

Preflow, postflow y pulso

- Preflow: Purga el área inmediata y ayuda a encendidos consistentes.

- Postflow:Enfría tungsteno y cordón, evitando contaminación; si ves tungsteno/cordón oscurecido, aumenta postflow.

- Pulso: Util para controlar ancho, calor y solidificación; mejora control del baño en espesores finos o geometrías críticas.

Selección técnica del metal de aporte TIG

En soldadura de aluminio, la varilla define más que la “compatibilidad”: condiciona la resistencia, la tendencia a fisuración y el funcionamiento del cordón frente a anodizado y temperatura de servicio. En cómo soldar aluminio con TIG, una selección inadecuada puede producir uniones visualmente correctas, pero con fallas repetitivas en producción o en servicio.

ER4043 vs ER5356: criterios industriales

Dos aportes muy comunes son ER4043(Al-Si) y ER5356 (Al-Mg). La selección debe responder al requisito funcional (servicio, corrosión, acabado, temperatura) y a la aleación base.

Las designaciones ER4043 y ER5356 corresponden a consumibles normalizados para soldadura de aluminio. Su clasificación y requisitos (composición química y propiedades asociadas) se establecen en AWS A5.10/A5.10M y en la norma ISO 18273, por lo que conviene usarlas como referencia al definir el metal de aporte en una WPS.

| Criterio | ER4043 (Al-Si) | ER5356 (Al-Mg) |

|---|---|---|

| Elemento clave | Si (~5%) | Mg (~5%) |

| Mojabilidad/fluidez | Muy alta | Buena |

| Fisuración en caliente | Menor | Moderada* |

| Anodizado (color) | Tiende a oscurecer | Mejor match |

| Resistencia del cordón | Media | Alta |

| Servicio >150 °F | Apto | No recomendado |

| Base metal común | 6xxx / fundidos | 5xxx / 6xxx |

| Mejor para | General / acabado | Estructural / marino |

*Depende de aleación base y restricción.

Checklist rápido de aporte TIG (4043/5356)

- ¿La pieza será anodizada y es crítico el color?

- ¿Temperatura de servicio supera 150 °F?

- ¿Hay historial de grietas en esa aleación/junta?

- ¿Ambiente corrosivo/marino?

- ¿El requisito es resistencia/corrosión o acabado superficial?

Pasos para soldadura TIG de aluminio

Este paso a paso es general (aplicable a taller, mantenimiento y fabricación), con enfoque de repetibilidad:

- Definir aleación, junta y aporte: Selecciona varilla compatible (ver sección 4043/5356) y prepara la junta.

- Limpieza y preparación: Desengrasa, cepilla y protege bordes; evita recontaminar.

- Configurar equipo: AC TIG + argón como base. Ajusta preflow/postflow y arranca con balance/frecuencia moderados.

- Practicar control de antorcha y charco: Controla apoyo de mano, ángulo 5–15° y arco corto; el aluminio “roba” calor y el control del charco manda.

- Depositar aporte con ritmo estable: Mantén coordinación antorcha–varilla: el aporte se introduce en el borde líder del charco para evitar contaminación del tungsteno.

- Gestionar el calor en el avance: Reduce el pedal a medida que la pieza se calienta para evitar washout y pérdida de control.

- Cerrar el cordón sin cráter: Aplica rampa de bajada o técnica de relleno final para minimizar grietas de cráter (ver sección siguiente).

Prevención de defectos: grietas de cráter y porosidad

Control del cráter y final del cordón

El final es donde nacen muchas grietas. Aplicar final slope y control del cráter ayuda especialmente en materiales sensibles a fisuración o cuando se busca eliminar el cráter al terminar. Acciones prácticas:

- Reduce la corriente gradualmente (no cortes en seco).

- Añade una última pequeña porción de aporte para “tapar” el cráter.

Porosidad por hidrógeno: causas y acciones

La prioridad es reducir el hidrógeno disponible para el baño: controlar humedad, limpiar y evitar interrupciones del gas. Checklist anti-porosidad:

- Consumibles secos y limpios; varilla idealmente en empaque y limpieza previa si estuvo expuesta.

- Protección gaseosa estable; evitar corrientes de aire y boquillas sucias.

- Si hay interrupción de gas, puede entrar humedad atmosférica al arco y aumentar la absorción de hidrógeno.

Mejores prácticas para aplicaciones industriales

Calidad, documentación y trazabilidad

- Registra WPS internos: rango de amperaje, balance, frecuencia, gas, diámetro de tungsteno y varilla. Incluye la designación del aporte según AWS A5.10 o ISO 18273 para asegurar trazabilidad.

- Usa cupones antes de producción: los ajustes son aproximados y deben validarse contra tu especificación.

Inspección y verificación del cordón

- Inspección visual: zona etched controlada, sin “pepper” excesivo (indica necesidad de más limpieza/acción EP).

- Cuando aplique: LP/RT según criticidad (porosidad interna en aluminio es común si la higiene falla).

Conclusiones

La Soldadura TIG de aluminio exige el control de: óxido de alto punto de fusión, alta disipación térmica y sensibilidad a porosidad por hidrógeno. Con una preparación estricta, elección correcta de electrodo de tungsteno, gas estable y ajustes para soldar aluminio con TIG (balance y frecuencia AC) bien fundamentados, puedes convertir un proceso “delicado” en uno repetible y auditable.

Parte de parámetros base, válida con cupones y documenta rangos: esa disciplina es la diferencia entre cordones aceptables en taller y soldaduras confiables en servicio industrial. El objetivo final: uniones con integridad metalúrgica superior.

Referencias

- Zuo, X; Lv, Z; Wang, Y; Chen, X; Qi, W. (2025). Proquest. Microstructural Organization and Mechanical Properties of 5356 Aluminum Alloy Wire Arc Additive Manufacturing Under Low Heat Input Conditions. Metals; Basel Tomo 15, N.º 2, (2025): 116. DOI:10.3390/met15020116

- Guide for Aluminum Welding. https://www.hobartbrothers.com/wp-content/uploads/2020/09/Aluminum_Welding_Guide.pdf

Preguntas frecuentes (FAQs)

¿Cuáles son los parámetros para soldar aluminio con TIG?

Como base industrial: AC TIG + argón; dimensiona amperaje con la regla ~1 A por 0.001” y ajusta con control remoto; balance y frecuencia se afinan según óxido, espesor y direccionalidad.

¿Qué frecuencia se utiliza para soldar aluminio?

Depende del objetivo. En equipos típicos la frecuencia AC puede ajustarse en rangos amplios (p.ej., 20–250 Hz); menor frecuencia abre el cordón y mayor frecuencia enfoca el arco para control direccional.

¿A qué amperaje se debe soldar aluminio?

Un punto de partida práctico es ~1 A por cada 0.001” de espesor (1/4” ≈ 250 A). Luego se modula durante el avance porque el aluminio aumenta la velocidad de calentamiento conforme progresa el cordón.