Tabla de Contenidos

- El control de calidad comienza en la producción

- Sistemas SCR diésel: arquitectura y principios operativos

- ¿Que es el catalizador SCR?

- Reducción de NOx con DEF en motores diésel

- Impacto de la contaminación por DEF en el SCR

- ¿El DEF de baja calidad afecta potencia y rendimiento?

- Buenas prácticas: Almacenamiento y control de calidad del DEF

- Innovaciones en la tecnología DEF y SCR

- Conclusiones

- Referencias

El fluido de escape diésel (DEF) es una solución acuosa de urea de alta pureza formulada para sistemas de reducción catalítica selectiva (SCR). Según las normas internacionales (ISO 22241), el DEF contiene un 32,5 % de urea de alta pureza y un 67,5 % de agua desionizada.

El componente de urea debe estar libre de biocidas, formaldehído y otras impurezas que puedan degradar los catalizadores SCR o causar depósitos en el hardware de dosificación. A nivel molecular, la urea (CO(NH₂)₂) se descompone térmicamente en amoníaco (NH₃) y ácido isociánico (HNCO) bajo una dosificación controlada y temperaturas de escape elevadas, una reacción que se aprovecha para la reducción de NOx.

A diferencia de los aditivos para combustibles, el DEF no se quema, sino que actúa como reactivo en el control de emisiones posterior a la combustión. En los motores diésel modernos equipados con SCR, el DEF se inyecta en los flujos de escape aguas arriba del catalizador.

Allí, el amoníaco generado por la descomposición de la urea actúa como reactivo selectivo, convirtiendo los óxidos de nitrógeno nocivos (NO y NO₂) en nitrógeno diatómico (N₂) y vapor de agua (H₂O) a través de reacciones superficiales en un lecho catalítico de óxido metálico. El control de la velocidad de inyección, la temperatura de los gases de escape y el estado del catalizador determinan la eficiencia del SCR.

El control de calidad comienza en la producción

La urea de grado industrial se refina mediante cristalización y purificación por intercambio iónico para cumplir con los criterios específicos de SCR, lo que limita el biuret, los aldehídos y las partículas.

La estricta norma ISO 22241 garantiza una composición química, un comportamiento cristalino y una estabilidad térmica constantes. Las desviaciones pueden dar lugar a una cinética de descomposición deficiente o a la formación de nitrato de amonio, lo que afecta directamente al rendimiento del SCR y al cumplimiento de las normas de emisiones.

Sistemas SCR diésel: arquitectura y principios operativos

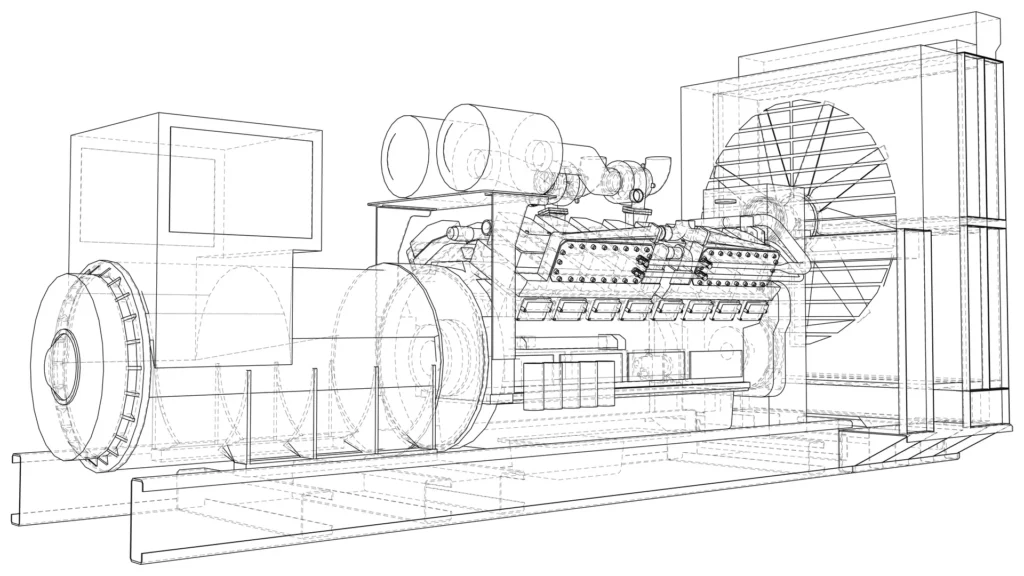

La reducción catalítica selectiva (SCR) es un proceso avanzado de control de emisiones diseñado para cumplir con las estrictas regulaciones sobre NOx, como EPA Tier 4, Euro VI y las nuevas normas globales. Un sistema SCR consta de un módulo de dosificación de DEF, un mezclador, una o varias unidades catalíticas y sensores.

El módulo de dosificación se sincroniza electrónicamente con las unidades de control del motor (ECU) para modular la inyección de DEF en función de los parámetros de carga y escape. La precisión es fundamental: una cantidad insuficiente de amoníaco produce una reducción incompleta de los NOx; una cantidad excesiva provoca fugas de amoníaco, es decir, emisiones incontroladas de NH₃ que pueden dañar los componentes posteriores o infringir la normativa.

¿Que es el catalizador SCR?

Suele consistir en un sustrato cerámico o metálico recubierto con óxidos metálicos básicos (por ejemplo, vanadio-tungsteno-titania) o zeolitas con sitios activos de cobre o hierro. Estos materiales facilitan las reacciones de reducción en un amplio rango de temperaturas (normalmente entre 200 y 450 °C).

Los sistemas modernos suelen utilizar catalizadores de doble etapa optimizados para regímenes de baja y alta temperatura, lo que mejora la eficiencia de conversión en todos los ciclos de trabajo, desde el ralentí hasta la carga alta.

El rendimiento operativo depende del control preciso de la inyección de DEF, la mezcla uniforme con los gases de escape y el mantenimiento de la integridad de la superficie del catalizador. La integración con sensores de NOx aguas arriba y aguas abajo del catalizador permite un control de retroalimentación de circuito cerrado, ajustando dinámicamente el flujo de DEF para mantener la eficiencia de conversión de NOx objetivo (>90 % en muchos sistemas).

Los diagnósticos avanzados monitorean continuamente el rendimiento del inyector, las señales de calidad del DEF de los sensores de conductividad/temperatura y el estado del catalizador para prevenir la degradación.

Reducción de NOx con DEF en motores diésel

Los motores diésel producen inherentemente más NOx debido a las altas temperaturas y presiones de combustión que favorecen la formación de NO. Para cumplir con las normas de emisiones modernas, los fabricantes de equipos originales confían cada vez más en la SCR para alcanzar objetivos de NOx inferiores a 100 mg/km en aplicaciones de vehículos pesados y de pasajeros.

Cuando el DEF se descompone en amoníaco y se mezcla con los gases de escape, una serie de reacciones catalíticas reducen selectivamente el NO y el NO₂ a N₂ y H₂O benignos. Las reacciones clave incluyen:

- 4NO + 4NH₃ + O₂ → 4N₂ + 6H₂O

- NO₂ + 4NH₃ + O₂ → 3N₂ + 6H₂O

Estas reacciones dependen de la temperatura. A temperaturas óptimas de SCR, las eficiencias de conversión suelen superar el 90-95 %. Por debajo de las temperaturas óptimas, las reacciones se ralentizan y pueden formarse subproductos como nitrato de amonio u óxido nitroso, lo que reduce el rendimiento.

Impacto de la contaminación por DEF en el SCR

La contaminación del DEF es un vector crítico de degradación para el rendimiento del SCR. Los contaminantes pueden incluir partículas, biuret, metales pesados o crecimiento microbiano originado por un almacenamiento o manejo inadecuados, o una fabricación deficiente.

Estas impurezas pueden causar obstrucciones en las boquillas de los inyectores, corrosión, ensuciamiento de los sensores y envenenamiento del catalizador. Los síntomas comunes incluyen una dosificación errática del DEF, emisiones elevadas de NOx y códigos de diagnóstico de fallas (DTC) activados por el sistema de control de emisiones del vehículo.

Incluso nivel traza de contaminantes como el biuret o los aldehídos pueden promover la cristalización dentro del módulo de dosificación o el mezclador, lo que conduce a un flujo restringido en el orificio y a tasas de inyección erráticas.

En el peor de los casos, las sales de urea cristalizadas se depositan en las superficies del catalizador, reduciendo los sitios activos y perjudicando la eficiencia de la conversión. El resultado no es solo el incumplimiento de las normas de emisiones, sino también posibles reparaciones costosas: solo el reemplazo del catalizador puede superar las decenas de miles de dólares en aplicaciones de servicio pesado.

Con los modernos sistemas de diagnóstico a bordo (OBD) que supervisan continuamente la información del sensor de NOx, la ECU puede detectar el deterioro atribuible a la mala calidad del DEF. La potencia del motor puede reducirse como estrategia de protección para limitar las infracciones de emisiones; esto es especialmente común en vehículos con requisitos estrictos de cumplimiento de emisiones.

Mantener la integridad del DEF mediante temperaturas de almacenamiento controladas, contenedores libres de humedad y equipos de transferencia adecuados es esencial para prevenir la contaminación.

¿El DEF de baja calidad afecta potencia y rendimiento?

Sí; en muchos vehículos diésel modernos, la calidad del DEF influye directamente en el rendimiento del motor a través de la lógica de control de emisiones. Cuando el sistema SCR detecta niveles elevados de NOx debido a una disponibilidad inadecuada de amoníaco (derivada de un DEF de mala calidad o contaminado), la ECU puede iniciar un modo de emergencia o reducir la potencia del motor.

Esta estrategia reduce la inyección de combustible o limita el par motor para disminuir la formación de NOx aguas arriba, lo que da al sistema SCR una mejor oportunidad de gestionar las emisiones aguas abajo.

Además, la dosificación insuficiente de DEF debido a inyectores bloqueados o a la formación de cristales produce una cantidad insuficiente de amoníaco, lo que da lugar a lecturas elevadas de NOx. La ECU interpreta esto como una combustión ineficaz o un fallo del sensor, lo que puede activar algoritmos de protección del motor que restringen el rendimiento.

Por el contrario, la sobredosificación (debido a sensores de calidad defectuosos o a una concentración incorrecta de DEF) puede provocar un deslizamiento de amoníaco que también active reducciones de potencia o apagados del sistema de emisiones para proteger el hardware y prevenir las infracciones.

En términos prácticos, un DEF de mala calidad puede imitar los síntomas de una falla mecánica, con una reducción de la potencia del motor, un aumento del consumo de combustible y frecuentes intervenciones de mantenimiento. La integración de sensores avanzados de conductividad, temperatura e índice de refracción en los tanques de DEF y los módulos de dosificación ayuda a prevenir estos problemas, ya que garantiza que el fluido cumpla con las especificaciones requeridas antes de la inyección.

Buenas prácticas: Almacenamiento y control de calidad del DEF

El fluido de escape diésel debe almacenarse y manipularse en condiciones que preserven su pureza química y eviten la contaminación microbiana. El DEF es higroscópico (absorbe fácilmente el agua y los contaminantes del aire), por lo que debe protegerse del polvo, la suciedad y las temperaturas extremas.

El almacenamiento ideal se encuentra dentro del rango de temperatura de 0 a 30 °C; la exposición a temperaturas bajo cero hace que el DEF se congele, aunque los sistemas de dosificación y los tanques modernos incluyen calentadores para controlar los cristales al descongelarse. Las altas temperaturas (>40 °C) aceleran la volatilización del amoníaco y degradan la calidad del agua.

¿Como debe almacenarse el fluido de escape diésel?

Los tanques de almacenamiento deben sellarse con componentes específicos para DEF; está prohibido el uso de tanques de acero al carbono o accesorios estándar para agua potable debido al riesgo de corrosión y desprendimiento de partículas.

En su lugar, los tanques y las bombas de transferencia deben ser de acero inoxidable o plásticos de ingeniería resistentes a la química de la solución de urea. La limpieza regular con agentes compatibles con DEF y la inspección de los accesorios evitan la entrada de contaminantes que podrían provocar el crecimiento microbiano o la formación de partículas.

Durante la manipulación se debe evitar la contaminación cruzada con combustible diésel, lubricantes, anticongelante u otros productos químicos. Para mantener la pureza, es imprescindible utilizar equipo específico para la transferencia de DEF (incluidas mangueras, bombas y boquillas).

Además, el control de la calidad del DEF mediante mediciones de conductividad e índice de refracción antes de su dispensación o dosificación garantiza que la concentración se mantenga dentro de las especificaciones de la norma ISO 22241. Las organizaciones que gestionan flotas suelen implementar auditorías de calidad, verificaciones de proveedores y pruebas por lotes para mitigar los riesgos de contaminación.

Innovaciones en la tecnología DEF y SCR

Los últimos avances en la tecnología SCR y DEF se centran en maximizar la conversión de NOx y reducir al mismo tiempo los retos operativos. Una innovación importante es la integración de sensores avanzados de NOx con algoritmos de control basados en el aprendizaje automático que optimizan la inyección de DEF en tiempo real en ciclos de trabajo transitorios. Estos sistemas mejoran la eficiencia en la utilización del amoníaco, reducen el consumo de DEF y minimizan las fugas de amoníaco.

En ciencia de los materiales, los catalizadores de última generación utilizan zeolitas personalizadas con estructuras de intercambio de cobre o hierro diseñadas a nano escala para obtener una mayor actividad a temperaturas más bajas (<200 °C). Esto amplía la conversión efectiva de NOx durante el arranque en frío, que históricamente ha sido un punto débil de los sistemas SCR.

Además, las formulaciones de recubrimiento resistentes al envenenamiento por azufre y a la sinterización térmica prolongan la vida útil del catalizador, lo cual es crucial en aplicaciones pesadas y todoterreno, donde los intervalos de mantenimiento son largos.

Conclusiones

El líquido de escape diésel (DEF) ha dejado de ser un simple consumible para convertirse en un reactivo químico crítico dentro de las arquitecturas modernas de control de emisiones. Su correcta comprensión, desde la química y los requisitos de calidad hasta los riesgos de contaminación y su interacción con los sistemas SCR, es un factor determinante para ingenieros, gestores de flotas y especialistas en emisiones.

En un contexto de regulaciones ambientales cada vez más estrictas, el dominio del DEF y de la tecnología SCR resulta esencial para garantizar el rendimiento sostenido de los sistemas de propulsión diésel, el cumplimiento normativo y una gestión ambiental responsable. La evolución de la formulación del DEF, mediante el desarrollo de ureas estabilizadas y aditivos que reducen la cristalización y el crecimiento microbiano, representa un avance significativo en la confiabilidad operativa. Estos desarrollos disminuyen fallas en los sistemas de dosificación y mejoran la estabilidad durante el almacenamiento.

Finalmente, la integración de sensores de calidad en línea y plataformas de diagnóstico basadas en la nube consolida un enfoque de mantenimiento predictivo, permitiendo maximizar la eficiencia y la vida útil de los sistemas SCR a lo largo del ciclo operativo del vehículo.

Referencias

- https://www.iso.org/standard/68539.html

- https://enginetechforum.org