Tabla de Contenidos

- Principios metalúrgicos esenciales del tratamiento térmico

- Selección del tratamiento térmico según material y servicio

- Variables críticas del tratamiento térmico en planta

- Checklist operativo para ingenieros, inspectores y QA/QC

- Verificación del tratamiento térmico: Ensayos e inspección

- Fallas en tratamiento térmico: diagnóstico y causas

- PWHT en soldaduras críticas: aplicación y control

- Normas y requisitos industriales para tratamiento térmico

- Casos prácticos de tratamiento térmico en campo

- Checklist rápida de selección y verificación

- Errores que no deberías cometer

- Conclusiones

- Referencias

- Preguntas frecuentes (FAQs)

- ¿Qué tratamiento térmico ofrece mejor resistencia a la corrosión bajo tensión?

- ¿Cuándo conviene elegir bainita en lugar de martensita revenida?

- ¿Qué normas definen límites de dureza en zonas afectadas por soldadura (ZAC)?

- ¿Qué microestructura es más estable en servicio a alta temperatura?

- ¿Qué factores aumentan el riesgo de distorsión durante el temple?

- ¿Qué proceso entrega mejor relación desgaste/precisión: cementación o nitruración?

- ¿Qué rol cumple el tratamiento térmico en el análisis de integridad (API/FFS/RBI)?

El tratamiento térmico industrial es un proceso que acompaña a los metales desde su fabricación hasta su entrada en servicio. Aunque en la teoría se explica a través de fases, diagramas y microestructuras, en la práctica industrial implica tomar decisiones que afectan directamente el desempeño, la seguridad y la vida útil de los componentes. Para un ingeniero metalúrgico o un inspector QA/QC en el sector Oil & Gas y manufactura, el tratamiento térmico no es únicamente un fenómeno metalúrgico: es parte de un flujo operativo que debe especificarse, controlarse, verificarse y documentarse.

Esta guía se concibe como una herramienta práctica que conecta la teoría con el día a día en taller, planta y campo. Aquí no se pretende repetir las clasificaciones básicas de los distintos tratamientos, sino ofrecer criterios de selección según material, servicio y condición inicial; identificar variables críticas en operación; reconocer fallas típicas y rutas de verificación; y entender cómo interactúa el tratamiento térmico con procesos como soldadura, mecanizado o recubrimientos.

El objetivo final es apoyar a quienes deben tomar decisiones técnicas o supervisar su ejecución. Cada industria y cada pieza presentan desafíos distintos, pero el principio es común: entender qué microestructura se desea, cómo se obtiene y cómo comprobar que el resultado es el correcto. En esa convergencia teoría-campo radica el verdadero valor de los tratamientos térmicos aplicados en la industria.

Principios metalúrgicos esenciales del tratamiento térmico

Transformaciones y microestructuras en aceros

Todo tratamiento térmico industrial persigue un objetivo metalúrgico. temple, revenido, recocido o austempering (Temple Bainítico o Austemplado) no son procesos arbitrarios: son rutas controladas para obtener una combinación específica de fases y tamaños de grano. En los aceros, las microestructuras fundamentales son la austenita, ferrita, perlita, bainita y martensita; cada una condiciona el comportamiento mecánico del material y su desempeño en servicio.

Al calentar por encima de la zona crítica, se forma austenita, una fase con mayor solubilidad de carbono que actúa como punto de partida para la mayoría de las transformaciones. Desde allí, el enfriamiento y el tiempo determinan el destino microestructural. Un enfriamiento lento favorece la formación de ferrita y perlita (microestructuras más dúctiles), mientras que velocidades más elevadas pueden inducir bainita o martensita. La martensita, en particular, surge de una transformación sin difusión; es dura, frágil y requiere un revenido para equilibrar sus propiedades.

El austempering, el martempering (martemplado, temple escalonado, o temple interrumpido) y otros procesos intermedios buscan bainitas más estables y menos propensas a la distorsión. En esencia, cualquier tratamiento térmico es una estrategia para llegar a la microestructura adecuada en función del servicio.

Curvas TTT/CCT y su impacto en el proceso térmico

Las curvas TTT (Time-Temperature-Transformation) y CCT (Continuous-Cooling-Transformation) son mapas que muestran cómo evoluciona la microestructura del acero bajo distintos esquemas de tiempo y temperatura. Aunque pueden parecer herramientas académicas, en el taller y en la planta dictan decisiones críticas: qué medio de enfriamiento utilizar, qué severidad aplicar y qué aleación es más adecuada para soportar determinadas rampas térmicas.

En aceros destinados a temple, estas curvas definen la ventana en la que se puede obtener martensita sin pasar por ferrita-perlita. En procesos isotérmicos como el austempering, permiten “estacionarse” en regiones favorables a la bainita. En el martempering ayudan a reducir gradientes térmicos y, por consecuencia, distorsiones y tensiones residuales. La selección del medio de enfriamiento, agua, aceite, polímero o aire, y la geometría de la pieza se evalúan con estas curvas en mente. En aplicaciones industriales, ignorarlas conduce a microestructuras incompletas, durezas fuera de rango y, en el peor de los casos, fallas prematuras.

Microestructura y propiedades en servicio industrial

La martensita aporta dureza y resistencia al desgaste, pero exige revenido para evitar roturas frágiles. La bainita ofrece un compromiso valioso entre resistencia, tenacidad y resistencia a la fatiga, por lo que aparece con frecuencia en piezas sometidas a ciclos mecánicos. La combinación ferrita-perlita favorece la ductilidad y el trabajo en frío, útil en conformado, doblado y procesos de fabricación. Estas relaciones son la base de cualquier decisión metalúrgica: antes de pensar en el procedimiento, debe definirse la microestructura objetivo. Para ampliar esta relación entre comportamiento en servicio y propiedades, puede consultarse la relación microestructura-propiedades.

Selección del tratamiento térmico según material y servicio

Selección del tratamiento térmico por material

El material define el rango de tratamientos disponibles. En aceros al carbono y aleados, comunes en Oil & Gas, estructuras y maquinaria, los procesos clásicos como el temple y revenido permiten ajustar dureza, resistencia y tenacidad. En aplicaciones donde la fatiga y el desgaste son dominantes, el Q&T (Quench & Temper) continúa siendo la ruta más equilibrada. En aceros aleados con contenidos específicos de Cr, Mo y Ni, la severidad del enfriamiento puede disminuir gracias a la templabilidad mejorada, permitiendo medios menos agresivos (aceite o polímeros) con menor riesgo de distorsión.

Los aceros inoxidables requieren un enfoque distinto. Aquí el interés primario suele ser la resistencia a la corrosión y a la temperatura. El tratamiento de solubilizado y, en algunas series, el envejecido, se utiliza para recuperar tenacidad, disolver carburos y minimizar sensibilización en zonas expuestas a ataque intergranular. Los inox martensíticos, por su parte, admiten temple y revenido para aplicaciones mecánicas, siempre respetando la fragilización por revenido.

En aceros herramienta, moldeo, corte, troquelado, el temple + revenido busca alta dureza superficial y estabilidad térmica. La elección del medio de temple y el control del revenido son decisivos para evitar grietas y pérdidas de dureza en servicio.

En aluminio y titanio, la relación peso-resistencia gobierna la selección. El solubilizado y el envejecido (natural o artificial) son los tratamientos típicos en aluminio; en titanio, el tratamiento térmico ajusta la proporción α-β para equilibrar resistencia, tenacidad y resistencia al creep. En componentes críticos aeroespaciales y de precisión, el criogénico puede complementar el ciclo para mejorar la estabilidad dimensional.

Tratamiento térmico según condiciones de servicio

Cuando el servicio implica desgaste o abrasión, válvulas, asientos, equipos rotativos, la martensita revenida y la cementación son opciones habituales para incrementar la resistencia al desgaste sin sacrificar la tenacidad del núcleo. Si el componente trabaja a impacto, martillos, mecanismos, piezas de maquinaria, la bainita templada o el Q&T ofrecen un mejor equilibrio entre dureza y tenacidad.

En piezas sometidas a fatiga mecánica o térmica, ejes, resortes, varillas, resultan más previsibles las microestructuras bainíticas o martensíticas revenidas, donde la sensibilidad a defectos y la estabilidad microestructural son críticas para asegurar una alta resistencia a la fatiga en servicio. En ambientes de corrosión + temperatura, refinerías, petroquímica, generación, se imponen aleaciones inoxidables con solubilizado y, en algunos casos, envejecido; en aceros ferríticos y martensíticos se deben evitar revenidos en rangos que promuevan fragilización.

Para condiciones de creep y alta temperatura, tuberías de calderas, hornos, intercambiadores y turbinas, se emplean aleaciones diseñadas para reforzamiento por precipitación o soluciones termoestables. En estos casos el tratamiento térmico no busca solo dureza, sino estabilidad a largo plazo y resistencia a la deformación lenta o creep bajo carga constante.

Tratamiento térmico según estado inicial de la pieza

En piezas fundidas, el tratamiento térmico debe tomar en cuenta porosidad, segregaciones y tamaño de grano. El recocido o el normalizado pueden homogenizar microestructuras antes de mecanizar. En forjados y laminados, la dirección de la fibra y las tensiones residuales importan; en estos casos, el temple + revenido permite alinear propiedades con la dirección solicitada.

Si la pieza fue mecanizada antes del tratamiento térmico, conviene evaluar la distorsión y las tensiones inducidas; tratamientos intermedios de alivio pueden reducir rechazo en producción. En piezas soldadas, la ZAC concentra tensiones y variaciones microestructurales. Aquí el PWHT se vuelve un recurso clave para reducir durezas y mejorar tenacidad. En síntesis: si tienes fundido → homogenizar; si tienes forjado/laminado → Q&T; si tienes mecanizado → alivio; si tienes soldadura crítica → evaluar PWHT.

Variables críticas del tratamiento térmico en planta

Temperatura y tiempo en el tratamiento térmico

La temperatura define la fase metalúrgica disponible y el tiempo permite completar la transformación. En aceros destinados a temple, elevar la temperatura por encima del punto crítico favorece la formación de austenita, fase necesaria para obtener martensita durante el enfriamiento. No es necesario operar “más caliente” de lo requerido: el sobrecalentamiento induce el crecimiento de grano, la pérdida de tenacidad y una mayor propensión al fisuramiento en servicio. El subcalentamiento, por el contrario, produce microestructuras incompletas y durezas inferiores a las especificadas.

El tiempo de temperatura debe ser suficiente para homogeneizar y permitir la difusión del carbono, sin prolongarlo al punto de promover coalescencia de grano o precipitación indeseable. En materiales inoxidables o aleaciones sensibles a la precipitación, el control del tiempo se vuelve tan importante como el rango térmico, especialmente cuando la resistencia a la corrosión depende de evitar carburos en contornos de grano. En procesos como el recocido o el normalizado, el objetivo es relajar tensiones internas y refinar microestructura, no solo alcanzar una temperatura objetivo.

Medios y velocidad de enfriamiento

El enfriamiento determina la severidad del tratamiento y la microestructura resultante. El agua es el medio más severo, seguido por polímeros y aceites, mientras que el aire y el horno representan velocidades moderadas o lentas. Sales y medios isotérmicos permiten transformaciones controladas que evitan martensita excesiva y distorsión, como ocurre en el austempering y martempering.

Una mayor severidad de enfriamiento genera mayores durezas, pero también incrementa el riesgo de agrietamiento y distorsión, especialmente en piezas con cambios bruscos de sección. En aceros aleados con templabilidad alta, el aceite o los polímeros son medios preferidos para evitar tensiones residuales severas. En componentes críticos de bombas, válvulas o mecanismos, un cambio de medio implica un cambio en la severidad del proceso, por lo que nunca debería hacerse sin recalificar el ciclo. La geometría y el espesor condicionan la elección: piezas delgadas toleran medios rápidos; las masivas exigen control gradual para evitar gradientes térmicos extremos.

Atmósfera, descarburación y oxidación superficial

La atmósfera del horno afecta la superficie. En piezas de precisión, engranajes, rodamientos o válvulas, la descarburación reduce dureza superficial y altera ajustes dimensionales. La oxidación incrementa el retrabajo posterior y puede comprometer tolerancias críticas. Atmósferas controladas o hornos con gas protector son recomendables cuando la superficie trabaja en contacto y desgaste o cuando el componente requiere cementación o nitruración.

Distorsión y tensiones en piezas tratadas

La distorsión proviene de gradientes térmicos y geometrías complejas: secciones desiguales, agujeros, roscas y cambios abruptos favorecen deformaciones. Las tensiones residuales se amplifican cuando el enfriamiento es severo o la sujeción limita la libertad de deformación. Estas variables impactan operaciones posteriores como mecanizado, rectificado y ajuste final, donde el rechazo y retrabajo implican costos elevados.

Checklist operativo para ingenieros, inspectores y QA/QC

Previo al tratamiento térmico

La etapa previa determina si el proceso comenzará en condiciones controladas. El primer paso es verificar el material mediante certificados y trazabilidad; no solo se trata de confirmar la aleación, sino también su condición inicial (laminado, forjado, fundido o soldado). La geometría debe revisarse para identificar zonas críticas: cambios de sección, agujeros, filetes y roscas son candidatos a distorsiones y concentradores de tensiones. La limpieza superficial es esencial: óxidos, contaminantes o recubrimientos pueden afectar la transferencia térmica y la calidad del enfriamiento.

Si existen soldaduras, conviene inspeccionar la ZAC y evaluar la necesidad de PWHT. Por último, se valida el procedimiento (WPS/PTS) asegurando que el ciclo térmico, el medio de enfriamiento y la instrumentación estén alineados con las especificaciones técnicas del cliente o del código aplicable.

Durante el tratamiento térmico

En esta etapa se controlan las variables que dictan la microestructura final. Las rampas de calentamiento deben seguir el procedimiento para evitar gradientes violentos que provoquen fisuras o cambios indeseados de fase. Los termopares requieren calibración y ubicación adecuada; un registro deficiente invalida el ciclo frente a auditorías o certificaciones. La uniformidad térmica del horno es crítica en piezas masivas o de geometría compleja, donde pequeñas variaciones afectan dureza y distorsión.

El tiempo de mantenimiento debe ser suficiente para completar la difusión o transformación, sin prolongarlo innecesariamente. En el enfriamiento se controla el medio, su temperatura, agitación y severidad, registrando desviaciones que puedan afectar la calidad final.

Después del tratamiento térmico

Se debe ejecutar una verificación inmediata de durezas y, cuando aplique, microdurezas superficiales o en capa. La inspección visual identifica deformaciones, fisuras, descarburación o marcas asociadas al enfriamiento. La inspección dimensional es clave en componentes de ajuste o precisión; un desplazamiento mínimo puede invalidar un lote completo. Finalmente, se consolida el registro documental para QA/QC: parámetros térmicos, curvas de calentamiento, medios utilizados, resultados de ensayos y trazabilidad. Este registro respalda auditorías, certificaciones y futuros análisis de falla.

Verificación del tratamiento térmico: Ensayos e inspección

Ensayos directos sobre propiedades y microestructura

La primera verificación tras un tratamiento térmico es la dureza, medida habitualmente mediante Rockwell, Brinell o Vickers, según el tipo de componente y la sensibilidad requerida. La dureza proporciona una lectura rápida del resultado metalúrgico y, en muchas piezas críticas, sirve como criterio de aceptación contractual. En componentes cementados o nitrurados, la microdureza es indispensable para evaluar la profundidad de capa y el gradiente superficial; una capa insuficiente o una transición abrupta puede comprometer el desgaste o la resistencia a la fatiga.

La metalografía complementa estos ensayos y permite confirmar fases presentes, distribución de carburos, tamaño de grano y calidad de las transformaciones. En piezas sometidas a procesos termoquímicos, también se evalúa la continuidad y uniformidad de la capa endurecida. En situaciones especiales, componentes sometidos a grandes tensiones residuales o sujetos a criticidad en servicio, se recurre a técnicas de difracción de rayos X para cuantificar tensiones residuales y correlacionarlas con riesgo de fisuración o distorsión posterior. En conjunto, estos ensayos entregan una imagen fiable del desempeño metalúrgico del tratamiento.

Ensayos indirectos y desempeño en servicio

En proyectos críticos, el impacto (Charpy) verifica la tenacidad del material frente a cargas dinámicas o condiciones de baja temperatura, comunes en tuberías o recipientes sometidos a variaciones térmicas. La fatiga, mecánica o térmica, se evalúa cuando la pieza experimentará ciclos repetitivos, como ejes de bombas, resortes o componentes expuestos a arranques y paradas en plantas industriales. En aplicaciones con desgaste dominante, los ensayos de abrasión o erosión permiten comparar tratamientos alternativos y validar ciclos piloto antes de industrializar el proceso. Estos ensayos no siempre forman parte del control rutinario, pero resultan determinantes para el análisis de confiabilidad y vida útil.

Criterios de aceptación en oil & gas y manufactura

En sectores regulados, los criterios suelen centrarse en rangos de dureza objetivo, profundidades de capa y uniformidad del microtratamiento. En zonas soldadas se establecen límites de dureza para evitar agrietamiento por hidrógeno. La aceptación final combina especificaciones del cliente, códigos aplicables y evidencia documental para auditorías.

Fallas en tratamiento térmico: diagnóstico y causas

Fallas en temple: defectos típicos

Las grietas de temple aparecen cuando la severidad del enfriamiento supera la capacidad del material para acomodar tensiones; también pueden originarse en defectos previos o en diseños con cambios bruscos de sección. La distorsión excesiva es común en geometrías desbalanceadas, agujeros o roscas, donde los gradientes térmicos generan deformaciones diferenciales. La falta de dureza ocurre cuando el enfriamiento no cruza la zona martensítica o cuando la templabilidad del acero no es suficiente para la sección tratada. En todos los casos, el origen suele rastrearse a selección de medio, incorrecta temperatura de austenización o características geométricas ignoradas.

Problemas de revenido: fragilización y dureza

El revenido mal ejecutado puede incrustar dos problemas opuestos. Revenidos en rangos sensibles generan fragilización, reduciendo la tenacidad y favoreciendo roturas frágiles. El sobre revenido, por otro lado, reduce la dureza por debajo del nivel especificado, comprometiendo resistencia al desgaste o fatiga. En ambos casos, el registro térmico y el control de temperatura son claves para el diagnóstico.

Problemas de recocido y normalizado

El grano demasiado grueso reduce tenacidad y puede requerir retratamiento. La descarburación superficial afecta ajustes y desgaste. Propiedades mecánicas insuficientes suelen indicar temperatura o tiempos inadecuados, o falta de homogenización.

Fallas asociadas a soldadura y PWHT

El agrietamiento diferido inducido por hidrógeno es frecuente en uniones sometidas a altas durezas en la ZAC. El PWHT mitiga este riesgo al reducir tensiones residuales y dureza. Durezas excesivas en la ZAC y fragilización por tratamientos mal ejecutados aceleran fallas en servicio y comprometen integridad estructural.

PWHT en soldaduras críticas: aplicación y control

Cuándo aplicar PWHT en equipos a presión

El tratamiento térmico posterior a la soldadura (PWHT, Post Weld Heat Treatment) se aplica cuando la combinación material–espesor–servicio introduce el riesgo de tensiones residuales, fragilización o agrietamiento. En tuberías de alta presión y recipientes a presión, la acumulación de tensiones puede acelerar mecanismos de rotura bajo carga o ciclos térmicos. En refinerías y plantas petroquímicas, el PWHT se vuelve crítico en uniones de materiales Cr–Mo, aceros aleados templados y revenidos y secciones soldadas expuestas a ambientes corrosivos o temperaturas elevadas.

Los códigos de diseño y fabricación (ASME, API, AWS y otros) suelen establecer de forma directa cuándo el PWHT es obligatorio según espesor, aleación y condición de servicio. En proyectos EPC y paradas de planta, estas exigencias se integran al WPS y se verifican mediante auditorías de QA/QC. En piezas no sometidas a presión pero críticas en operación (bridas, boquillas, transiciones y zonas de carga), el criterio técnico puede justificar el PWHT aun si el código no lo exige explícitamente.

Como recurso complementario, puede consultarse el video educativo sobre post weld heat treatment disponible en el canal Heat Treatment Page (YouTube), donde el ponente, identificado como Jamie, resume de forma esquemática los métodos de alivio de tensiones, normalizado, temple y revenido aplicados a soldaduras. Este material audiovisual refuerza los conceptos básicos de PWHT sin sustituir los requisitos formales de códigos como ASME, API y AWS.

Parámetros clave del PWHT

El PWHT consiste en calentar a un rango térmico específico durante un tiempo mínimo para permitir la relajación de tensiones y la transformación parcial de microestructuras endurecidas. La temperatura y el tiempo se seleccionan en función del acero empleado y del espesor de la junta; espesores altos demandan rampas y retenciones mayores para garantizar uniformidad.

El calentamiento mediante resistencias eléctricas o mantas térmicas exige control de velocidad y monitoreo con termopares. La etapa de enfriamiento debe ser gradual para evitar reintroducción de tensiones y distorsión. En materiales Cr–Mo o aleaciones templadas y revenidas, un PWHT inadecuado puede alterar la resistencia a fluencia o inducir fragilización por precipitación.

Riesgos de un PWHT mal ejecutado

Un PWHT fuera de especificación (mal diseñado o ejecutado) puede reducir resistencia y tenacidad, generar distorsiones o alinear tensiones en zonas no previstas. También puede provocar fallas en servicio si altera la microestructura o si la dureza final queda fuera del rango aceptable. En Oil & Gas, estos errores se traducen en pérdida de integridad y riesgo operativo.

Normas y requisitos industriales para tratamiento térmico

El tratamiento térmico industrial, cuando forma parte del ciclo de fabricación o reparación, no se ejecuta únicamente por criterios metalúrgicos: está regulado por normas y especificaciones que establecen requisitos de dureza, microestructura, PWHT y documentación.

En Oil & Gas y manufactura, los códigos ASME, API y AWS establecen condiciones para soldaduras críticas, recipientes a presión y tuberías, incluyendo cuándo el PWHT es obligatorio y qué valores de dureza no deben excederse para evitar agrietamiento por hidrógeno o fragilización. ASTM e ISO aportan métodos de ensayo para dureza, metalografía y caracterización de materiales, mientras que AMS y NADCAP gobiernan procesos aeroespaciales con trazabilidad más estricta y control estadístico de procesos.

Para el ingeniero o inspector, el impacto es directo: la dureza no es solo un indicador metalúrgico, sino un criterio de aceptación contractual. El registro térmico del tratamiento, temperaturas, rampas, tiempos y enfriamiento, debe conservarse en informes y certificados, ya que forma parte de la evidencia exigida en auditorías y verificaciones. La documentación garantiza que el componente no solo alcanzó las propiedades buscadas, sino que lo hizo bajo un procedimiento calificado y repetible. En este entorno regulado, cumplir la especificación significa también cumplir seguridad y confiabilidad operativa.

Cuándo aplicar cada norma en tratamiento térmico

1. ASME: Códigos para equipos a presión

¿Cuándo se aplica?

- Fabricación, reparación y alteración de recipientes, intercambiadores, calderas, tuberías y sistemas bajo presión.

- En refinerías, petroquímica, generación y centrales industriales.

¿Qué cubre?

- Diseño mecánico

- Selección de materiales

- Requisitos de soldadura y PWHT

- Ensayos y aceptación

- Certificación y sellos

Impacto en tratamiento térmico:

- Define cuándo el PWHT es obligatorio según espesor + material + servicio.

- Establece límites de dureza y ZAC.

- Exige calificación de procedimientos (WPS/PQR) y trazabilidad documental.

Dónde NO aplica:

- Componentes no sujetos a presión o sin relevancia de integridad estructural.

2. API: integridad y operación en Oil & Gas

¿Cuándo se aplica?

- En tanques, tuberías, refinerías, terminales, inspección y mantenimiento.

Ejemplos útiles:

- API 570 (piping)

- API 510 (recipientes)

- API 653 (tanques)

- API 579 (FFS / análisis de integridad)

- API 6A/16A (equipos de pozo)

Impacto en TT y soldaduras:

- Introduce criterios para dureza máxima, ZAC y PWHT.

- Base para evaluaciones de integridad (RBI/RBA).

Dónde NO aplica:

- En fases puramente de fabricación sin relevancia operacional.

3. AWS: Normas de soldadura y calificación

¿Cuándo se aplica?

- En calificación de soldadores, procedimientos y consumibles.

Impacto metalúrgico:

- Define cómo se califica el PWHT dentro del PQR.

- Controla dureza post soldadura y ZAC en aceros templables.

Dónde NO aplica:

- En el funcionamiento en servicio o integridad a lo largo del ciclo operativo (eso es API).

4. ASTM/ISO: Ensayos y caracterización de materiales

¿Cuándo se aplica?

- En controles de laboratorio, QA/QC y recepción de materiales.

Impacto metalúrgico directo:

- Definen cómo medir la dureza, cómo hacer metalografía, cómo evaluar profundidad de capa, cómo preparar probetas, etc.

Rol en tratamiento térmico:

- Permite probar y documentar que el tratamiento térmico logró la microestructura o dureza esperada.

Dónde NO aplica:

- En decisiones de integridad estructural, diseño o operación.

5. AMS + NADCAP — Aeroespacial y manufactura crítica

¿Cuándo se aplican?

- En aeroespacial, defensa, turbinas industriales, precisiones y componentes de misión crítica.

Impacto real:

- El tratamiento térmico no solo debe hacerse bien: debe ser reproducible, trazable y auditable.

- Control estadístico + validación de hornos + fijación y documentación de lotes.

Dónde NO aplica:

- En industria general o Oil & Gas no Aero (aunque algunas plantas top ya adoptan NADCAP como benchmark o punto de referencia de calidad).

Cómo se integran en el ciclo industrial

Un modo muy útil para enseñar esto es por fase del ciclo:

| Fase | Norma dominante |

| Diseño | ASME / API |

| Materiales | ASTM / ISO |

| Soldadura | AWS / ASME IX |

| PWHT | ASME / API / AWS |

| Ensayos | ASTM / ISO |

| Operación / Integridad | API / FFS / RBI |

| Auditoría / Excelencia | NADCAP / AMS (según industria) |

Casos prácticos de tratamiento térmico en campo

Caso 1: Componente de válvula en refinería

Una válvula de compuerta fabricada en acero aleado presentó desgaste prematuro en el asiento debido a partículas y flujo turbulento. Se seleccionó temple + revenido para incrementar dureza y mejorar resistencia al desgaste, manteniendo tenacidad para evitar fractura frágil. El control posterior de dureza verificó el cumplimiento del rango contractual y la estabilidad del ajuste.

Caso 2: Eje de bomba sometido a fatiga en planta química

Un eje de bomba experimentaba fisuras por fatiga térmica y mecánica tras sucesivos ciclos de arranque. Se reemplazó el ciclo original por un tratamiento bainítico que ofreció mejor equilibrio entre resistencia y tenacidad. La vida útil se extendió significativamente, reduciendo intervenciones de mantenimiento y favoreciendo la estabilidad en operación continua.

Caso 3: Junta soldada en tubería de alta presión

Durante una reparación en campo, una tubería sometida a alta presión y temperatura exigió PWHT para reducir tensiones residuales y evitar agrietamiento diferido por hidrógeno. Se controlaron durezas en la ZAC y se verificó trazabilidad documental del proceso térmico. La junta fue aceptada según especificaciones y puesta nuevamente en servicio sin objeciones.

Caso 4: Engranajes de transmisión en línea de manufactura

Engranajes de acero al carbono destinados a servicio continuo mostraron desgaste acelerado en arranque de producción. Se implementó cementación seguida de revenido para endurecer la superficie sin comprometer el núcleo. La profundidad de capa se controló por micro dureza, evitando fallas por fragilidad y asegurando ajuste con el eje compañero.

Caso 5: Corrosión bajo tensión (SCC) en componentes críticos en servicio

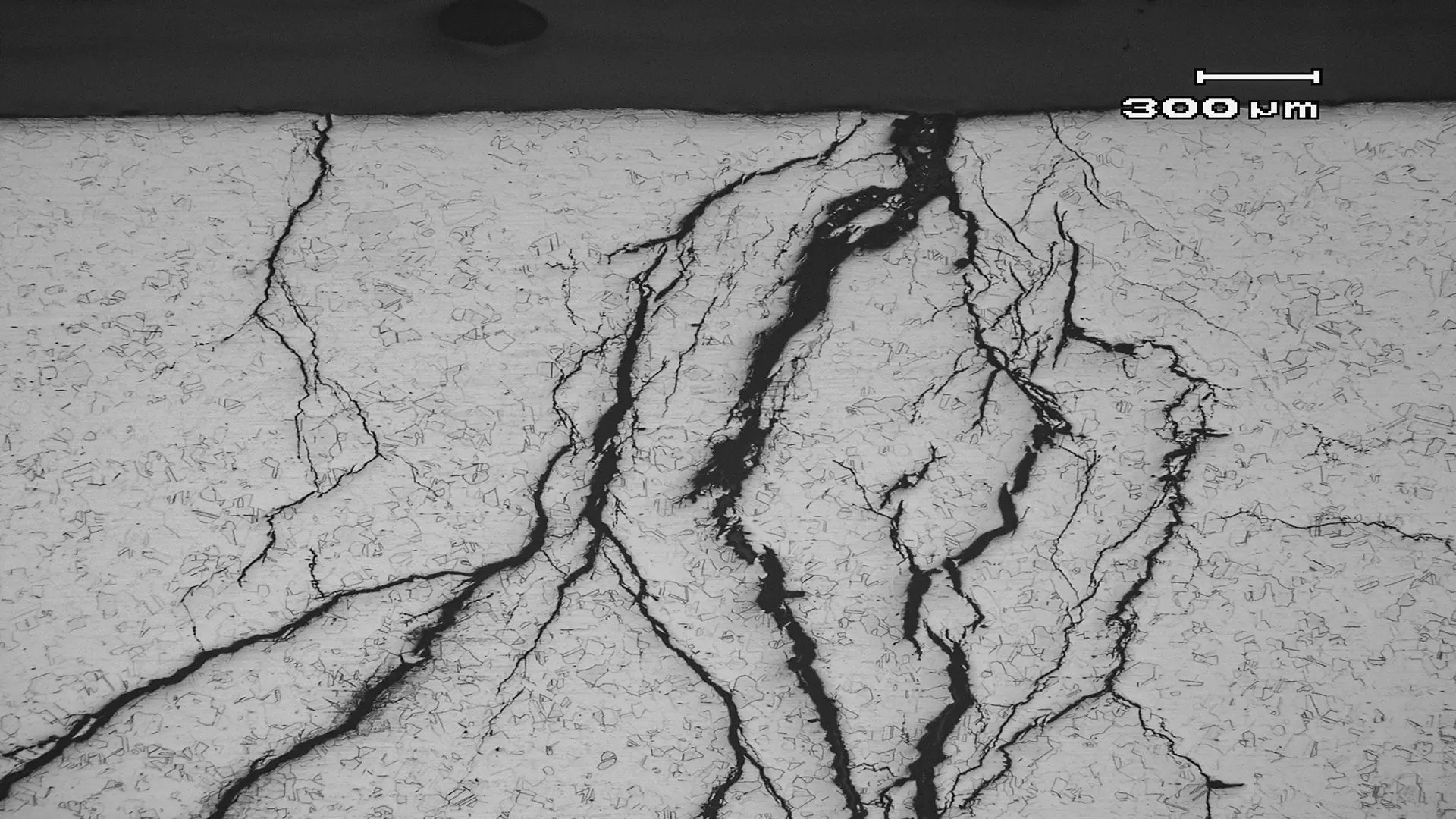

La corrosión bajo tensión o stress corrosion cracking en inglés (SCC) combina un medio agresivo con tensiones residuales o de servicio, generando fisuración intergranular o transgranular según el material y el entorno químico (corrosión bajo tensión (SCC)). En Oil & Gas, aparece con mayor frecuencia en sistemas expuestos a cloruros, aminas, CO₂ o H₂S, donde la interacción ambiente–material–tensión acelera el deterioro y compromete la integridad estructural.

En este caso, un componente fabricado en acero al carbono presentó SCC durante servicio continuo; las tensiones residuales derivaban de soldadura y tratamiento térmico insuficiente, mientras que los cloruros del proceso actuaron como desencadenante. La evaluación se realizó bajo API 579/FFS para determinar severidad, vida remanente y acciones correctivas. La micrografía metalográfica confirmó fisuración ramificada característica del SCC, validando el mecanismo de daño y justificando la intervención. Este tipo de análisis metalográfico es decisivo para cerrar el ciclo diagnóstico y ajustar especificaciones térmicas, tensiones admisibles y estrategias RBI para mitigar recurrencias.

Checklist rápida de selección y verificación

Si el servicio exige… → Considerar tratamiento térmico…

| Necesidad en servicio | Posible solución metalúrgica |

| Desgaste severo / abrasión | Temple + revenido / Cementación |

| Estabilidad dimensional / precisión | Temple + Criogénico + Revenido |

| Alta presión + Alta temperatura | Normalizado + Revenido / Ciclos según código |

| Fatiga mecánica o térmica | Bainita o Martensita revenida (según demanda) |

| Soldadura crítica | Evaluar PWHT según material + espesor + código |

| Corrosión + temperatura | Solubilizado / Envejecido (en inox y aleaciones) |

Este cuadro no sustituye una especificación: orienta decisiones preliminares y evita rutas metalúrgicas incompatibles con el servicio o el material.

Errores que no deberías cometer

- Cambiar el medio de enfriamiento sin recalificar el procedimiento (severidad ≠ detalle menor).

- Aceptar piezas solo por dureza sin validar microestructura o capa (cementados y nitrurados fallan aquí).

- Ejecutar PWHT sin verificar material, espesor o código; en algunos aceros puede inducir fragilización.

- Omitir registros térmicos o trazabilidad: si no está documentado, técnicamente “no existe”.

- Tratar piezas mecanizadas sin evaluar distorsión prevista; el retrabajo puede superar el costo del tratamiento.

- Suponer que un tratamiento mejora “todo”: optimiza unas propiedades y sacrifica otras; siempre define la microestructura objetivo.

Conclusiones

El tratamiento térmico suele explicarse desde la teoría, pero su verdadero impacto se define en planta, en el taller y en el campo, donde cada componente debe cumplir una función bajo condiciones reales de servicio. Elegir el ciclo correcto implica entender el material, el diseño, la exigencia del proceso y las limitaciones del entorno operativo. Verificarlo exige ensayar, medir, documentar y aceptar con criterio técnico, porque en industrias como Oil & Gas y manufactura un error metalúrgico rara vez es inocuo: compromete rendimiento, confiabilidad y, en ocasiones, seguridad.

Esta guía no pretende agotar un tema amplio y exigente; busca ofrecer una ruta práctica que conecte microestructura, servicio y control de calidad en el uso cotidiano de los tratamientos térmicos. El foco está en cómo especificar y verificar un tratamiento térmico industrial bien diseñado, más que en repetir definiciones de manual.

Si logra ayudar a un ingeniero, inspector o profesional de QA/QC a especificar un tratamiento más adecuado, evitar una distorsión, leer mejor una dureza o justificar un PWHT, habrá cumplido su objetivo.

Como autor, espero que este material se convierta en una referencia útil en el día a día. Si estimula preguntas adicionales o abre espacio para seguir profundizando, tanto mejor: en metalurgia, las mejores decisiones siempre comienzan con una buena pregunta.

Referencias

- Krauss, G. (1990). Steels: Heat treatment and processing principles. ASM International.

- Davis, J. R. (Ed.). (1991). ASM handbook, volume 4: Heat treating. ASM International.

- Callister, W. D., & Rethwisch, D. G. (2020). Materials science and engineering: An introduction (10th ed.). Wiley.

- ASTM International. (2021). ASTM E18: Standard test methods for Rockwell hardness of metallic materials.

- American Petroleum Institute. (2016 API 579-1/ASME FFS-1 Fitness-for-service.

- American Welding Society. (2015). AWS D1.1/D1.1M: Structural welding code – steel.

- Inspectioneering Journal. (2025). Risk-based inspection and PWHT considerations in Oil & Gas operations.

- Staehle, R. W. (2007). Stress corrosion cracking: Materials performance limits. Corrosion, 63(7), 603–622.

Preguntas frecuentes (FAQs)

¿Qué tratamiento térmico ofrece mejor resistencia a la corrosión bajo tensión?

En aceros templados y revenidos, la corrosión bajo tensión se agrava con microestructuras de alta dureza y elevados niveles de tensiones residuales. La bainita y la martensita revenida en rangos controlados pueden reducir la susceptibilidad mediante mejor distribución de tensiones. En aceros inoxidables, los tratamientos de solubilizado y envejecimiento controlado mejoran la resistencia en ambientes clorados y alta temperatura.

¿Cuándo conviene elegir bainita en lugar de martensita revenida?

La elección depende del equilibrio entre resistencia, tenacidad y fatiga. La bainita es preferible cuando la carga es cíclica y se busca retrasar la iniciación de grietas. La martensita revenida es ventajosa cuando se prioriza dureza y resistencia al desgaste, pero requiere revenidos adecuados para evitar fragilización.

¿Qué normas definen límites de dureza en zonas afectadas por soldadura (ZAC)?

En Oil & Gas, ASME, API y AWS establecen límites para evitar agrietamiento por hidrógeno y asegurar tenacidad. API 570/510/653 y secciones de ASME para recipientes y tuberías definen dureza máxima según material y espesor. AWS D1.x especifica valores para soldaduras estructurales.

¿Qué microestructura es más estable en servicio a alta temperatura?

Las microestructuras con carburos estables y baja solubilidad tienden a resistir deformación por creep. En aceros Cr-Mo y aleaciones de servicio caliente, bainita y martensita revenidas controladas pueden ofrecer estabilidad dimensional y resistencia a fluencia según temperatura.

¿Qué factores aumentan el riesgo de distorsión durante el temple?

Las causas principales son: geometría desbalanceada, gradientes térmicos elevados, secciones gruesas conectadas a delgadas, severidad del medio de enfriamiento y ausencia de preajustes o compensaciones de diseño. Las tensiones residuales previas también amplifican la distorsión.

¿Qué proceso entrega mejor relación desgaste/precisión: cementación o nitruración?

La cementación genera capas profundas con alta dureza superficial, adecuada para engranajes y transmisión. La nitruración produce capas finas pero más estables dimensionalmente, útiles para componentes de precisión y servicio continuo. La elección depende de la profundidad de carga y tolerancias.

¿Qué rol cumple el tratamiento térmico en el análisis de integridad (API/FFS/RBI)?

El tratamiento térmico influye en mecanismos como fatiga, creep, corrosión bajo tensión y fragilización, que están incluidos en evaluaciones API 579 (FFS) y RBI. Microestructuras inadecuadas pueden acelerar mecanismos de daño y reducir vida remanente.