Tabla de Contenidos

- Monitorización térmica, clave para la eficiencia industrial

- Monitorización térmica continua en la industria siderúrgica

- Inspección termográfica: Cuatro soluciones prácticas

- Los beneficios del monitoreo térmico continuo

- Tecnología avanzada para entornos industriales exigentes

- Enfoque proactivo y mitigación de riesgos

- Preguntas frecuentes sobre monitorización térmica continua

- ¿Qué es la monitorización térmica continua?

- ¿Por qué es importante en la industria del acero?

- ¿Qué problemas puede evitar esta tecnología?

- ¿Cuáles son los principales beneficios del monitoreo térmico?

- ¿Cómo se implementa un sistema de monitorización térmica?

- ¿Qué retorno de inversión puede esperarse?

- ¿Qué otras aplicaciones tienen la termografía ?

Monitorización térmica, clave para la eficiencia industrial

La industria siderúrgica siempre ha apostado por la innovación. Sin embargo, muchos procesos críticos aún dependen de inspecciones físicas y estrategias de mantenimiento programado, lo que aumenta la probabilidad de fallos catastróficos en los equipos.

Las aplicaciones de monitoreo de cucharas y de hornos de arco eléctrico (EAF), por ejemplo, requieren técnicos altamente capacitados para acceder al sitio, evaluar el desgaste y evaluar el estado del equipo. En cambio, los fabricantes de acero necesitan una nueva solución que permita a los operadores ver datos térmicos y visuales en tiempo real desde una ubicación segura y centralizada.

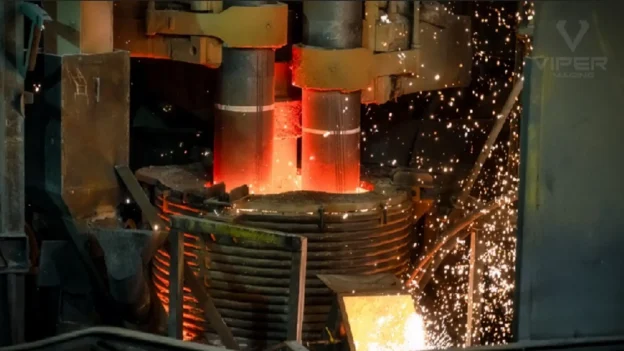

Monitorización térmica continua en la industria siderúrgica

Las soluciones de Monitoreo Térmico Continuo utilizan cámaras térmicas y visuales avanzadas para brindar a las plantas de acero cobertura 24/7 de cucharas, hornos de arco eléctrico y otros equipos críticos. Priorizar los equipos clave para el monitoreo térmico es esencial para maximizar la confiabilidad y la seguridad en las operaciones de las plantas de acero.

Con una mayor visibilidad del estado real de los activos, las plantas siderúrgicas pueden reducir el riesgo de fugas, optimizar los programas de mantenimiento y mejorar la seguridad en el trabajo. La integración de la termografía con otras tecnologías de mantenimiento, como el análisis de vibraciones o el ultrasonido, proporciona una visión más completa del estado de los activos.

Integrar todos los datos de mantenimiento en un mismo sistema informático permite generar informes unificados y optimizar la toma de decisiones para la gestión de activos.

Inspección termográfica: Cuatro soluciones prácticas

La termografía como parte de una estrategia de mantenimiento predictivo puede generar importantes ahorros de costos al reducir el tiempo de inactividad no planificado y minimizar los gastos operativos.

1. Mitigación del riesgo de rotura de cucharones

Las cucharas de colada son fundamentales para el transporte y la refinación del acero fundido. Sin embargo, también presentan diversos desafíos de mantenimiento que deben abordarse para garantizar su funcionamiento seguro y fiable. Las fugas se encuentran entre las fallas más peligrosas y costosas que pueden ocurrir en la fabricación de acero, y pueden provocar lesiones o la muerte si los trabajadores se exponen a materiales fundidos.

Las soluciones de Monitoreo Térmico Continuo reducen el riesgo de fugas al proporcionar datos térmicos en tiempo real a los equipos de operaciones y mantenimiento. Las cámaras térmicas instaladas miden los perfiles de temperatura externos de la cuchara para detectar calentamiento desigual o puntos calientes que podrían indicar degradación del refractario.

Los técnicos de mantenimiento analizan las imágenes térmicas de estas cámaras para identificar posibles problemas antes de que se agraven. En lugar de esperar una inspección, los operadores pueden detener la producción inmediatamente e iniciar una reparación. La detección temprana a través del monitoreo térmico ayuda a evitar costosas reparaciones de emergencia.

2. Optimización de los intervalos de cambio de revestimiento

Determinar la frecuencia óptima de revestimiento es una ciencia compleja e imprecisa que varía en función de diversos factores. Revestir con demasiada frecuencia aumenta los costos y genera tiempos de inactividad innecesarios, mientras que los retrasos pueden provocar la degradación del revestimiento refractario y roturas.

El Monitoreo Térmico Continuo proporciona datos en tiempo real sobre el desgaste del refractario, los puntos calientes y la eficiencia operativa. En lugar de basarse en estimaciones aproximadas, las plantas de acero pueden optimizar los programas de reenvío según el estado real del revestimiento refractario. Programar el mantenimiento con base en datos en tiempo real es clave para un programa de mantenimiento eficaz, ya que permite estrategias proactivas y preventivas que minimizan las paradas imprevistas.

Esto permite realizar reparaciones parciales en zonas localizadas de alto desgaste, en lugar de reenvíos completos innecesarios. Esto no solo prolonga la vida útil de la cuchara, sino que también permite a las plantas de acero programar el reenvío en momentos oportunos, reduciendo así el tiempo de inactividad.

Optimizar los intervalos de reenvío como parte de un programa de mantenimiento estructurado ayuda a reducir los costos de reparación del equipo al prevenir daños graves y evitar costosas reparaciones de emergencia.

3. Prevención de explosiones de vapor en hornos de arco eléctrico

Los hornos de arco eléctrico (EAF) han revolucionado el proceso de producción de acero, ofreciendo mayor flexibilidad, eficiencia energética y sostenibilidad en comparación con los altos hornos tradicionales. Sin embargo, también presentan riesgos y desafíos operativos únicos que requieren experiencia especializada. Los EAF forman parte de la infraestructura crítica de la planta y requieren una monitorización avanzada para garantizar un funcionamiento seguro y fiable.

Los paneles refrigerados por agua evitan el sobrecalentamiento de la carcasa y el techo del horno, mientras que otros sistemas de refrigeración protegen componentes críticos como el transformador, los actuadores hidráulicos y los electrodos. Incluso pequeñas fugas pueden provocar una explosión de vapor, lo que puede provocar lesiones, interrupciones de la producción y costosas reparaciones.

Los sensores térmicos monitorean la temperatura de la carcasa, el techo, los paneles y los electrodos del horno de arco eléctrico (HAE) para detectar fugas de agua en el sistema de refrigeración. Estos sensores de monitoreo de estado proporcionan datos valiosos sobre el estado del equipo, evaluando continuamente los cambios de temperatura y correlacionando las mediciones para identificar posibles problemas.

Los sensores detectan automáticamente una caída repentina o localizada de la temperatura que podría indicar una fuga, lo que activa una parada de emergencia para evitar que el agua llegue al acero fundido. La detección temprana de fugas ayuda a prevenir riesgos de seguridad para los trabajadores.

4. Detección de fallas en la pared del horno

El revestimiento refractario de la pared del horno eléctrico de arco eléctrico (HAE) se expone repetidamente a temperaturas extremas. Cada ciclo térmico expande y contrae el revestimiento, debilitando su estructura y provocando fallas localizadas. Las anomalías térmicas detectadas por los sensores pueden indicar signos tempranos de desgaste, lo que permite una intervención oportuna. De igual manera, la escoria fundida puede reaccionar con el revestimiento y deteriorar los materiales de protección.

Los sensores térmicos monitorean continuamente la temperatura de las paredes del horno para detectar puntos calientes y señales de desgaste localizado. Los operadores pueden usar estos datos para identificar zonas refractarias delgadas antes de que colapsen, apagar el horno de arco eléctrico (HAE) y realizar reparaciones parciales en los paneles afectados.

Al comparar las señales térmicas a lo largo del tiempo, los operadores pueden identificar patrones anormales que podrían indicar el desarrollo de problemas. A medida que se desarrolla fricción que genera calor en las áreas desgastadas, los aumentos de temperatura se pueden detectar tempranamente mediante el monitoreo térmico.

Los beneficios del monitoreo térmico continuo

El monitoreo térmico continuo permite obtener información crítica sobre el comportamiento térmico de los equipos industriales. En los siguientes apartados se detallan los principales beneficios y aplicaciones de estas soluciones tecnológicas.

Datos en tiempo real y mantenimiento predictivo

Las soluciones de monitorización térmica continua de Viper Imaging proporcionan a los operadores datos de temperatura en tiempo real, lo que les permite identificar fallas de forma proactiva y tomar medidas correctivas antes de que ocurran fallos catastróficos.

El mantenimiento predictivo y el mantenimiento preventivo son componentes clave de los programas de mantenimiento modernos que utilizan sensores de monitoreo térmico para supervisar el rendimiento de los equipos, minimizar las paradas no planificadas y mejorar la confiabilidad general de los activos.

Implementación progresiva en la industria del acero

Muchos fabricantes de acero comienzan implementando cámaras para monitorear un activo o proceso específico. Este proyecto piloto ayuda a su personal a familiarizarse con las capacidades de la solución antes de expandirla a otras instalaciones o aplicaciones.

Aplicaciones comunes de monitorización térmica en acerías:

- Revestimiento refractario de cuchara

- Horno de arco eléctrico

- Detección de fugas en muros de agua

- Horno metalúrgico de cuchara

- Colada continua

- Hornos de recalentamiento

- Planta de coque

- Monitoreo de subestaciones

- Horno de oxígeno básico

- Descarburación con oxígeno y argón

Retorno de inversión y optimización del mantenimiento

Una estrategia sólida de inversión en mantenimiento incluye el seguimiento de los costos totales y el presupuesto de mantenimiento para evaluar el retorno de la inversión (ROI) de los programas de mantenimiento predictivo y preventivo. Según el programa federal de gestión energética, las organizaciones que monitorean y analizan estos costos pueden lograr ahorros significativos y un mejor retorno de la inversión (ROI) mediante la implementación de tecnologías avanzadas de mantenimiento.

Los programas de mantenimiento predictivo y preventivo ayudan a ahorrar dinero al reducir las tarifas de mantenimiento, las paradas imprevistas y las fallas imprevistas de los equipos. Mediante el uso de tecnologías de mantenimiento como el análisis de circuitos de motores, imágenes térmicas adicionales y sensores de monitoreo térmico, las organizaciones pueden mejorar la disponibilidad de sus máquinas y optimizar el rendimiento de los equipos de monitoreo.

Integración de datos y rol del personal técnico

La integración de todos los datos de mantenimiento en un sistema informático unificado permite compartir información fluidamente. Por otro lado, los técnicos de mantenimiento y el departamento de recursos humanos desempeñan un papel crucial en la implementación de estas estrategias y en garantizar la eficacia de los programas de mantenimiento.

La transición de los recursos de mantenimiento de estrategias reactivas a proactivas ayuda a evitar esfuerzos de mantenimiento adicionales excesivos y reduce el riesgo de costosas fallas del motor. Estos enfoques son especialmente valiosos en centros de datos y mantenimiento eléctrico, donde la monitorización continua y el mantenimiento proactivo son esenciales para la confiabilidad y seguridad operativas.

Tecnología avanzada para entornos industriales exigentes

Los sensores han sido diseñados y construidos para soportar los entornos desafiantes típicos de aplicaciones tales como el monitoreo de cucharas y el monitoreo de hornos de arco eléctrico.

Al ser consultado sobre los avances que ha observado a lo largo de sus años de servicio a clientes de la industria metalúrgica, Rich Shannon, vicepresidente de ventas de Viper Imaging, afirmó: «Si bien las generaciones anteriores de cámaras térmicas a menudo no soportaban las duras condiciones típicas de las plantas siderúrgicas, las soluciones de Monitoreo Térmico Continuo están diseñadas y fabricadas para funcionar en entornos peligrosos. Las carcasas con clasificación IP67 mantienen el sensor limpio, fresco y protegido, lo que permite su uso en toda la planta».

Enfoque proactivo y mitigación de riesgos

En lugar de depender de inspecciones físicas basadas en el tiempo o de estrategias de mantenimiento reactivo, las plantas de acero pueden adoptar un enfoque proactivo que mejore la utilización de los activos, aumente la seguridad en el lugar de trabajo y mitigue el riesgo de fallas catastróficas de los equipos.

Para ver cómo puede implementar soluciones de Monitoreo Térmico Continuo en sus instalaciones, descargue el informe técnico de Viper: Mitigación de riesgos en la industria siderúrgica: beneficios de la monitorización térmica continua.

Viper Imaging recomienda la certificación ASNT en Termografía Nivel I/II para fortalecer tu dominio en monitorización térmica. Conoce más en ASNT.org

Preguntas frecuentes sobre monitorización térmica continua

¿Qué es la monitorización térmica continua?

Es un sistema que mide temperaturas en tiempo real con cámaras y sensores,

detectando fallas antes de que se vuelvan críticas.

¿Por qué es importante en la industria del acero?

Permite vigilar hornos, cucharas y equipos críticos sin detener la producción,

reduciendo riesgos, costos y paradas no planificadas.

¿Qué problemas puede evitar esta tecnología?

Fugas de acero fundido, sobrecalentamientos, fallas en refractarios y explosiones de vapor, gracias a la detección temprana de anomalías térmicas.

¿Cuáles son los principales beneficios del monitoreo térmico?

Mayor seguridad, menor tiempo de inactividad, mantenimiento predictivo y optimización del rendimiento energético y operativo.

¿Cómo se implementa un sistema de monitorización térmica?

Se inicia con un proyecto piloto en un activo crítico; luego se amplía gradualmente según los resultados y la infraestructura.

¿Qué retorno de inversión puede esperarse?

Los ahorros en mantenimiento y paradas imprevistas pueden superar el 25 % anual, según la escala de la planta y la estrategia de aplicación.

¿Qué otras aplicaciones tienen la termografía ?

La termografía también se aplica en inspección eléctrica, mantenimiento predictivo, detección de fugas, control de procesos y evaluación estructural. También se utiliza para detectar anomalías térmicas en materiales y componentes generadas por fallas internas, a través de la técnica “ Termografía de bloqueo (LIT)”