En el marco de la conferencia ASNT 2025, la empresa Nova Instruments, representada por su Gerente de Ventas Globales de END, Zeki Gokce, presentó una solución tecnológica que está cambiando la forma en que la industria realiza la inspección ultrasónica en soldaduras de tuberías. La combinación entre un escáner orbital y una unidad de adquisición ultrasónica ofrece una alternativa más rápida, segura y eficaz frente a métodos tradicionales como la radiografía industrial.

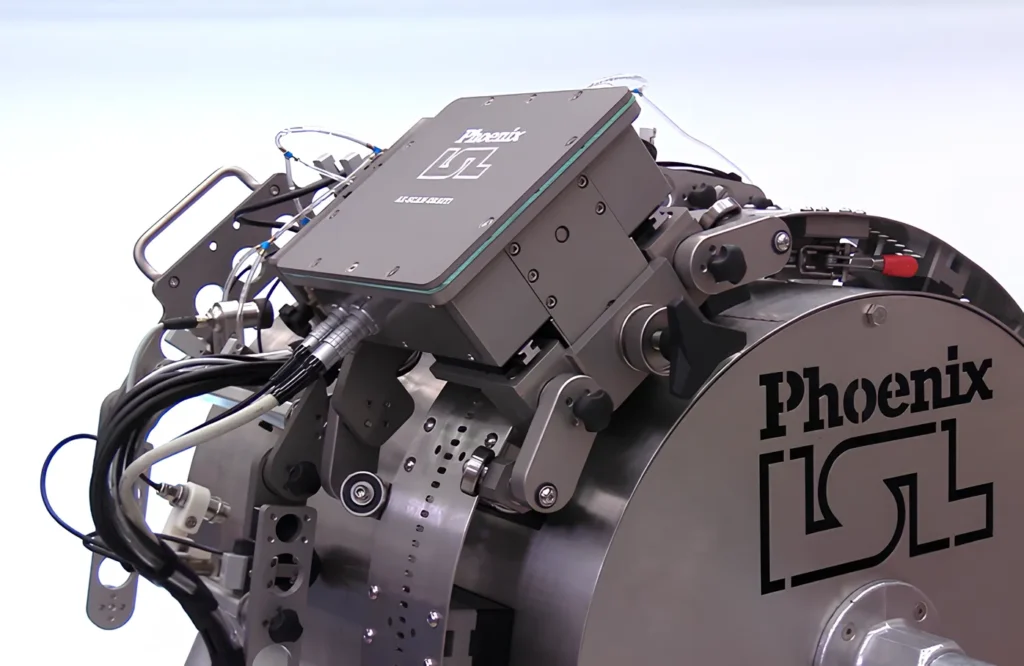

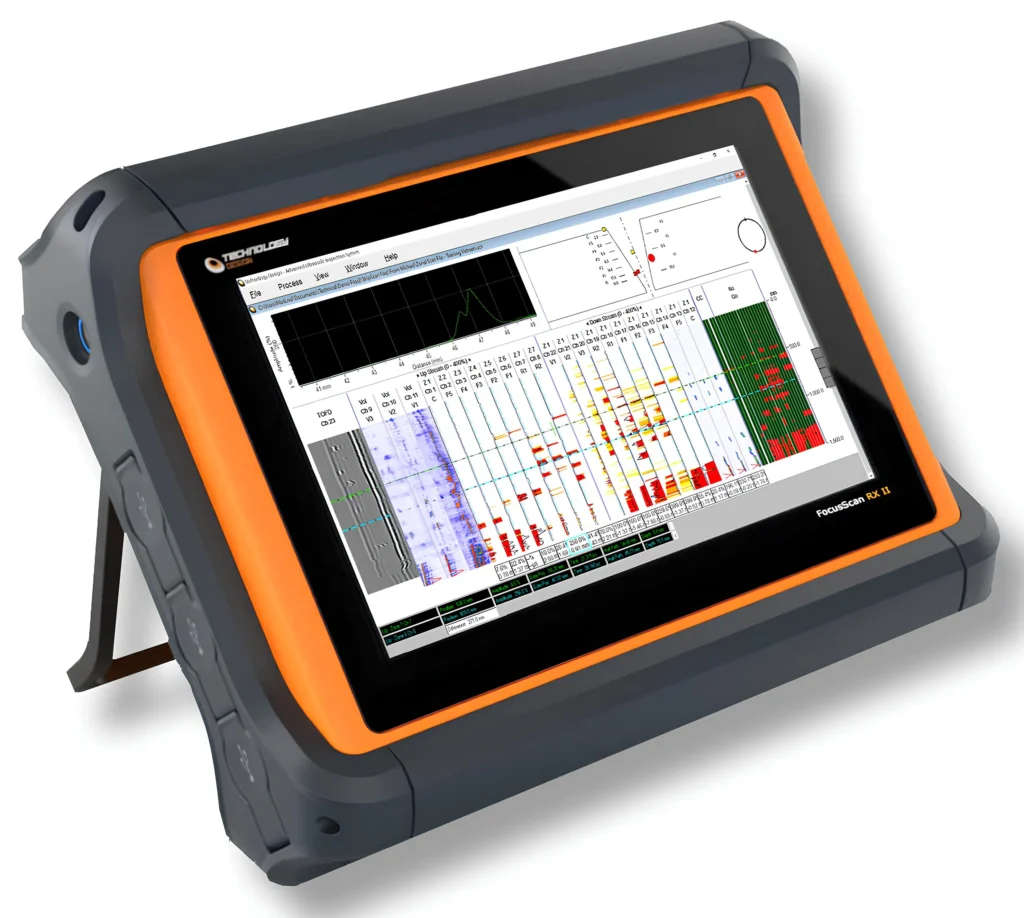

La solución fue exhibida en el stand de Phoenix ISL, una de las marcas que integran el grupo Nova Instruments junto a Technology Design, fabricante de la unidad de inspección FocusScan RX II. Esta colaboración refleja un enfoque integral para abordar los desafíos actuales de inspección no destructiva (NDT) en entornos de alta exigencia técnica.

El sistema está compuesto por dos elementos principales: el Orbital AUT Weld Scanner, un escáner montado sobre un riel flexible fabricado por Phoenix ISL, y la unidad FSRX II (FocusScan RX II) de Technology Design, diseñada para realizar inspección ultrasónica de soldaduras circunferenciales. Esta configuración permite automatizar el proceso de evaluación de juntas soldadas, especialmente en ductos utilizados en las industrias de energía, petroquímica y transporte de fluidos.

Ambos equipos pueden operar de forma conjunta como una solución turnkey, o bien adaptarse a configuraciones ya existentes en campo, lo que brinda flexibilidad a empresas que buscan actualizar parcialmente su sistema de inspección sin reemplazar toda su infraestructura.

El procedimiento comienza una vez que la soldadura ha sido realizada, normalmente de forma automática. El escáner orbital se coloca alrededor del tubo y se desplaza de forma precisa a lo largo del cordón de soldadura. Durante este recorrido, transporta y posiciona los transductores ultrasónicos conectados a la unidad FSRX II, que se encarga de registrar los datos en tiempo real.

Este tipo de inspección se realiza conforme a los lineamientos del estándar API 1104, ampliamente utilizado en proyectos de infraestructura de ductos. La información recolectada permite identificar defectos como falta de fusión, porosidad o inclusiones metálicas, dependiendo de la técnica de soldadura aplicada.

La interfaz del sistema permite visualizar los resultados en una pantalla local o analizarlos posteriormente en un entorno de software más robusto. El objetivo es determinar si la soldadura es aceptable o si requiere reparación, con rapidez y precisión.

Uno de los aspectos más valorados por Zeki Gokce durante la entrevista fue la reducción de tiempo en la puesta en marcha del sistema, que puede instalarse en una tarde, mientras que otros métodos pueden requerir días. Esto representa un ahorro considerable en proyectos donde cada hora de retraso tiene impacto económico.

A diferencia de la radiografía industrial, que implica riesgos asociados a la exposición a rayos X, la inspección ultrasónica permite operar en presencia del personal, eliminando la necesidad de evacuaciones o medidas de aislamiento durante la evaluación. Además, el sistema ofrece una mayor velocidad de operación y cobertura total de la soldadura sin sacrificar detalle ni profundidad.

El diseño modular de esta solución responde a una demanda creciente por sistemas que sean fáciles de transportar, instalar y operar. En contextos como la construcción de gasoductos o mantenimiento de instalaciones críticas, la capacidad de mover el equipo de un punto de inspección a otro sin procedimientos complejos representa una mejora operativa sustancial.

La opción de adquirir el escáner por separado o junto con la unidad de adquisición ofrece a las empresas un margen de maniobra para integrar nuevas tecnologías, sin abandonar completamente sus inversiones previas.

Aunque el sistema presentado no incorpora actualmente algoritmos de inteligencia artificial, el entrevistado reconoció que la automatización y el análisis inteligente son campos que la empresa sigue de cerca. El objetivo es continuar optimizando los procesos de evaluación, reduciendo la intervención humana en tareas repetitivas y mejorando la trazabilidad de los resultados.

Con el respaldo de marcas especializadas como Phoenix ISL y Technology Design, Nova Instruments refuerza su posicionamiento como proveedor de soluciones de inspección avanzadas, alineadas con las exigencias del mercado actual en materia de calidad, seguridad y eficiencia.

Para más contenido sobre ASNT 2025, visita nuestro perfil de LinkedIn.

Fuente: Inspenet.