En entornos industriales agresivos, donde la durabilidad, resistencia química y facilidad de mantenimiento son esenciales, la elección del recubrimiento adecuado puede marcar una gran diferencia. Dos de las opciones más efectivas para recubrir activos industriales destacan dos materiales sintéticos: la resina epoxi y la poliurea.

Aunque a menudo se confunden por sus aplicaciones similares, ambos sistemas presentan diferencias en su composición, propiedades y rendimiento. Además de ofrecer seguridad, estos recubrimientos proporcionan características fundamentales en sectores que exigen altos estándares de limpieza y resistencia.

En la comparativa epoxi vs poliurea, factores como el tipo de superficie, el uso previsto del espacio, las condiciones ambientales y el presupuesto influyen directamente en cuál de los dos sistemas resulta más eficiente. A continuación, analizamos cuál ofrece mejor rendimiento en ambientes industriales exigentes.

Introducción a los recubrimientos industriales

¿Qué es un recubrimiento epóxico?

Un recubrimiento epóxico es un sistema de protección superficial formulado a partir de resinas epóxicas, polímeros termoestables de alto rendimiento que, al combinarse con endurecedores (habitualmente poliaminas), experimentan un proceso de curado por reticulación química. Este proceso trae como resultado una película sólida con excelente adherencia, elevada resistencia mecánica, y sobresalientes propiedades físico-químicas.

Su elevada estabilidad térmica y su resistencia a sustancias corrosivas los hacen especialmente adecuados para entornos industriales, instalaciones automotrices, y sistemas estructurales donde se requiere durabilidad y fiabilidad a largo plazo.

Estructura molecular de las resinas epoxi

Las resinas epoxi son compuestos de alto peso molecular con dos o más grupos epoxi en la molécula y bajo peso molecular relativo, siendo las mas conocida la resina epoxi de éter glicidílico de bisfenol A, comúnmente conocida como resina epoxi de bisfenol A, es el tipo más importante. Representa el 90% de la producción total de resinas epoxi.

¿Qué es un recubrimiento de poliurea?

El recubrimiento de poliurea es una tecnología de protección superficial compuesta por la reacción de un isocianato con una amina. Este recubrimiento se caracteriza por su formación rápida mediante una polimerización en caliente (habitualmente mediante proyección con equipos de alta presión y temperatura), lo que permite una solidificación en segundos y una adhesión eficaz sobre diversos sustratos, como concreto, acero y madera.

La poliurea presenta una excelente resistencia química, mecánica y a la abrasión, además de una destacada impermeabilidad. Por estas razones, es ampliamente utilizada en sectores industriales que requieren protección extrema frente a agentes agresivos, como la industria petroquímica, la minería, la infraestructura hidráulica y la construcción.

Otra ventaja crucial es su elasticidad y durabilidad, incluso bajo condiciones climáticas extremas o exposición a rayos UV. A diferencia de otros recubrimientos, la poliurea puede aplicarse sin imprimaciones en muchos casos y es ideal para proyectos donde se requiere un retorno rápido al servicio.

Estructura molecular de la poliurea

La poliurea es un tipo de elastómero producto de la reacción de un diisocianato y una resina sintética con grupos amidas a través de una polimerización denominada por crecimiento en etapas. Puede ser de naturaleza aromática o alifática. Ejemplo: Poliuretano.

Propiedades de los recubrimientos de resina epóxica y poliurea

Resistencia química

Los recubrimientos epoxi ofrecen una excelente protección frente a una amplia gama de agentes corrosivos, especialmente en entornos donde hay exposición constante a hidrocarburos, solventes clorados y ácidos fuertes. Sin embargo, pueden degradarse ante la exposición prolongada a ciertos productos alcalinos o ácidos altamente concentrados si no están formulados específicamente para tales entornos.

En contraste, la poliurea presenta una resistencia química más equilibrada, siendo altamente resistente a ácidos diluidos, álcalis, sales y productos químicos industriales comunes1. Aunque en algunos casos su resistencia puntual puede ser inferior a la de ciertos epoxis especializados, su flexibilidad, menor permeabilidad y rápida curación ofrecen ventajas en entornos agresivos y húmedos.

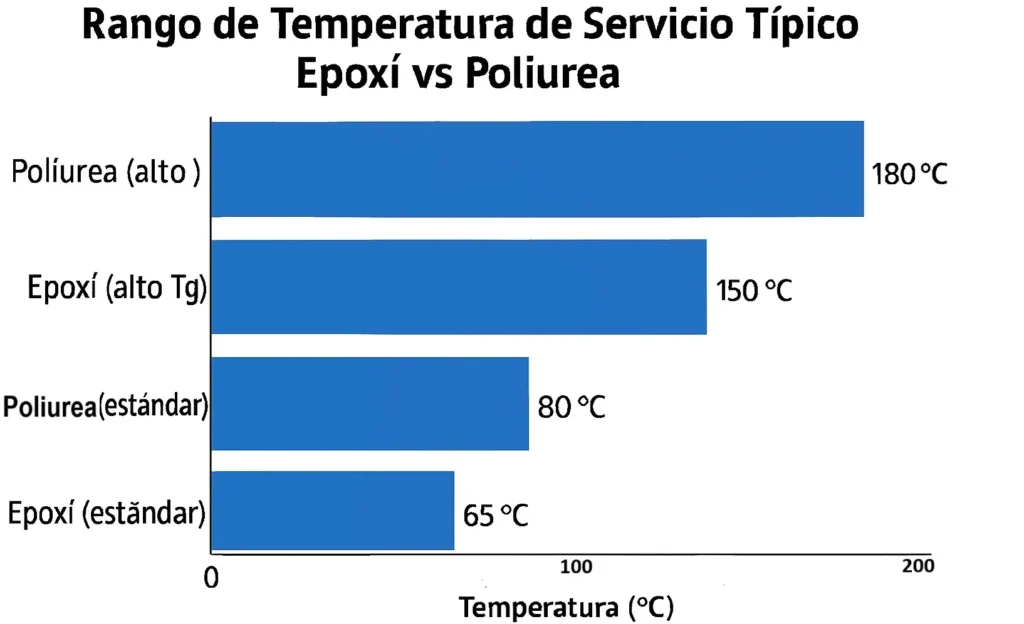

Resistencia térmica

Las resinas epóxicas soporta temperaturas prolongadas de hasta 45 ºC, y 70 ºC, no obstante, cualquier temperatura de entre 20 ° C y 90 ° C (68 – 195 Fahrenheit) puede causar cambios en la estructura molecular de este material; en consecuencia, la resina se ablanda y distorsiona, perdiendo su dureza inicial (similar a la del vidrio). Algunas formulaciones especiales, como epoxis modificados o de alta Temperatura (Tg), pueden llegar a 120–150 °C, sin desgastarse y sin perder las propiedades iniciales4, pero no es lo común.

Es importantes destacas que estas propiedades térmicas pueden verse modificadas dependiendo de la naturaleza, concentración y distribución del material adicionado a la resina epóxica3.

Mientras que la poliurea es inmune a los cambios de temperatura entre –40º y 180º conservando sus propiedades elásticas sin sufrir roturas ni ablandamientos, permitiendo una fácil transición de las fracturas y grietas en las superficies de hormigón y metales5.

Sustratos tales como techos de metal a menudo se expanden y se contraen con los cambios de temperatura la poliurea se expande y contrae con el techo en lugar de luchar contra ella ofreciendo una total protección frente a los cambios climatológicos.

En resumen: En su versión estándar, la poliurea posee mayor resistencia térmica y estabilidad frente a cambios bruscos de temperatura. El epoxi puede superarla solo en formulaciones de alta Tg diseñadas para calor extremo, pero eso ya es un producto más especializado.

Desempeño en ambientes industriales agresivos

El epoxi requiere condiciones controladas para su aplicación y curado. La humedad durante el proceso puede afectar negativamente su adhesión y generar defectos como ampollas o delaminación.

La poliurea puede aplicarse incluso en condiciones húmedas y temperaturas extremas, sin comprometer su adherencia ni su tiempo de curado. Esta propiedad la hace ideal para ambientes expuestos al clima, como plantas al aire libre o tanques enterrados.

Adhesión y compatibilidad con superficies

Para asegurar una adherencia óptima y evitar fallas prematuras, el epoxi requiere una preparación más rigurosa de la superficie. En el caso de la poliurea, este tipo de recubrimiento muestra un mejor desempeño sobre superficies irregulares, como el metal corroído previamente tratado o incluso concreto húmedo.

Durabilidad y mantenimiento

Si bien el epoxi es conocido por su buena resistencia mecánica y química inicial, su durabilidad a largo plazo puede verse comprometida por factores como la exposición prolongada a rayos UV, humedad constante o agentes químicos agresivos2. Con el paso del tiempo, puede volverse quebradizo, perder adherencia o presentar decoloración, especialmente en aplicaciones al exterior o en ambientes con cambios térmicos intensos.

Su estructura química altamente entrecruzada le confiere una resistencia excepcional al desgaste, la abrasión, la intemperie, y ciclos térmicos agresivos, manteniendo sus propiedades físicas incluso después de años de exposición continua. Esta longevidad se traduce en una reducción sustancial en costos de mantenimiento, ya que no requiere reaplicaciones frecuentes ni reparaciones extensivas.

En la siguiente tabla se muestra un resumen de las propiedades epoxi vs poliurea:

| Propiedad | Epoxi | Poliurea |

|---|---|---|

| Viscosidad (cps) | 1,500 – 15,000 | 500 – 2,600 |

| Densidad (g/cm³) | 1.10 – 1.60 | 1.05 – 1.50 |

| Proporción mezcla (peso) | 100:9 – 100:100 | 100:16 – 100:93 |

| Rigidez dieléctrica (KV/mm) | 15 – 20 | 0.7 – 25 |

| Tiempo de manipulación (min) | 6 – 120 | 15 – 60 |

| Tiempo de gelificación (min) | 10 – 90 | 30 |

| Dureza (Shore) | D80 – D90 | A75 – D40 |

| Color | Transparente / Negro | Transparente / Ámbar / Blanco / Negro |

| Conductividad térmica (W/m·K) | 0.75 | 0.2 – 0.7 |

| Temperatura de servicio (°C) | Aproximadamente 60 – 65 °C (140–150 °F) | Alcance desde −40 °C hasta 180 °C según formulación |

Limitaciones y consideraciones en recubrimientos epoxi vs poliurea

Las resinas y endurecedores epoxi pueden causar irritaciones cutáneas, sensibilización dérmica y problemas respiratorios, especialmente en espacios confinados sin la ventilación adecuada. Algunos endurecedores, como las aminas, presentan además toxicidad significativa por contacto prolongado o inhalación. Desde un punto de vista técnico, los epoxis requieren condiciones ambientales controladas para un curado óptimo; ya que la presencia de humedad o temperaturas bajas puede generar defectos como aminas libres, blush o pérdida de adherencia.

En el caso de la poliurea, a pesar de que su versatilidad y rápida polimerización son claras ventajas operativas, estas mismas características representan retos técnicos. El curado extremadamente rápido exige un control estricto de la temperatura, humedad y presión durante la aplicación, así como el uso de equipos especializados de proyección a alta presión. Su elevada reactividad implica que, una vez iniciada la mezcla, el margen de trabajo es mínimo, incrementando la probabilidad de desperdicio de material y fallas por aplicación incorrecta si no se cuenta con personal altamente capacitado.

Desde el punto de vista de seguridad, la manipulación de isocianatos, componentes esenciales de la poliurea, conlleva riesgos toxicológicos, especialmente por inhalación de vapores y aerosoles, lo que hace indispensable una ventilación adecuada, el uso de respiradores con filtro y protección ocular y dérmica completa.

En ambos casos, implementar de protocolos de seguridad industrial, capacitación del personal y resulta imprescindibles para mitigar riesgos y garantizar la durabilidad del recubrimiento.

Conclusiones

En el entorno industrial, tanto el epoxi como la poliurea ofrecen soluciones de alto rendimiento, pero sus fortalezas se adaptan a escenarios distintos. El epoxi destaca por su resistencia térmica y desempeño en condiciones controladas, siendo una opción confiable para áreas interiores y procesos donde se prioriza la estabilidad frente a temperaturas elevadas y agentes químicos específicos. No obstante, su sensibilidad a la humedad durante la aplicación y su menor tolerancia a la intemperie limitan su versatilidad.

La poliurea, por su parte, ofrece ventajas claras en rapidez de curado, resistencia a la humedad y adaptabilidad a diversas superficies, incluso en condiciones climáticas extremas. Su elasticidad y durabilidad reducen costos de mantenimiento a largo plazo, aunque requiere equipos especializados y personal capacitado.

Desde un punto de vista objetivo, ante los ambientes industriales expuestos, con alta humedad o necesidad de retorno rápido a servicio, la poliurea es la elección más eficiente; mientras que el epoxi resulta más adecuado en entornos controlados y de alta exigencia térmica.

Referencias

- https://concreteinspirations.ca/the-rise-of-epoxy-floor-coatings-in-industrial-spaces/

- https://www.croccoatings.com/polyurea-vs-epoxy-chemical-resistance-compared/

- https://ciqa.repositorioinstitucional.mx/jspui/bitstream/1025/361/1/Esdras%20David%20Juarez%20Alonzo.pdf

- https://www.rodator.com/resina-epoxi-resistencia-a-las-altas-temperaturas/

- https://paxcon.com/mx/paxcon-mx/