Tabla de Contenidos

- ¿Los intercambiadores de calor son recipientes a presión?

- Tipos de intercambiadores de calor

- Componentes de un intercambiador de calor de casco y tubos

- Mecanismos de fallas comunes en intercambiadores de calor

- Técnicas de Inspección Predictiva de Avanzada (ANDT)

- Ensayo Ultrasónico por (PAUT) y (TOFD)

- Radiografía Digital (DR) y Tomografía Computarizada (CT)

- Ensayo por Corrientes de Eddy de Arreglo (ECA)

- Ensayo por Emisión Acústica (AET)

- Ensayo Ultrasónico de Onda Guiada (GWUT)

- Ensayo Ultrasónico por Campos Electromagnéticos (EMAT)

- Inspección Visual Remota (RVI)

- Termografía Infrarroja (IRT)

- Normas y estándares aplicables (API, ISO, NACE)

- Tecnología integrada para una gestión de integridad óptima

- Conclusiones

- Referencias

- Preguntas frecuentes (FAQs)

- ¿Por qué estos equipos son recipientes a presión?

- ¿Qué tipos de intercambiadores son los más utilizados?

- ¿En qué consisten las NDT avanzadas y cuál es su aplicación?

- ¿Cuáles son los modos de falla más frecuentes en estos equipos?

- ¿Cuál es el propósito de la norma API 660 en este contexto?

- ¿Qué aporta la termografía infrarroja (IRT)?

- ¿Cómo contribuyen las ANDT a la gestión predictiva del mantenimiento?

- ¿Qué es el ensayo por Corrientes de Eddy de Arreglo (ECA)?

- ¿Qué otra norma aplica la inspección de equipos a presión?

- ¿Qué beneficios mostró el caso Mistras Group sobre ANDT?

Los intercambiadores de calor son esenciales en los procesos industriales, facilitando la transferencia de energía térmica y optimizando la eficiencia operativa. Su operación bajo presión les confiere la clasificación de recipientes a presión, exigiendo el cumplimiento estricto de normas como API 660 y ASME BPVC.

Esta clasificación demanda inspecciones rigurosas y el uso de técnicas NDT avanzadas, garantizando integridad mecánica, seguridad y rendimiento térmico. En este artículo se explican los mecanismos de fallas más comunes, las técnicas de inspección predictivas más efectivas de ANDT bajo la premisa de recipiente a presión, cómo operan estos métodos con sus aplicaciones y los beneficios del mantenimiento inteligente.

¿Los intercambiadores de calor son recipientes a presión?

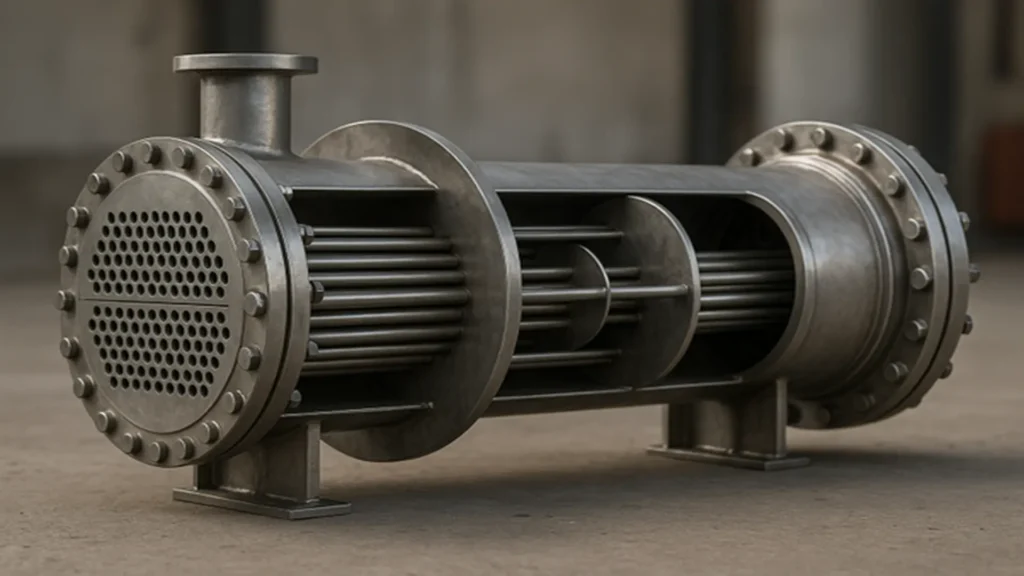

El intercambiador de calor tipo casco y tubo, ampliamente utilizados en plantas industriales, cuentan con dos compartimientos: el casco y los haces tubulares. Ambos contienen fluidos sometidos a presiones internas que pueden superar ampliamente la atmosférica, dependiendo de la aplicación (ej. procesos oil & gas, petroquímica, generación de energía).

Normas internacionales como API 660 y ASME BPVC Sección VIII establecen que cualquier equipo que opere a presiones superiores a 1 bar debe ser considerado recipiente a presión. En el caso de los tipos de intercambiadores de calor, tanto el casco como los tubos están diseñados para soportar estas condiciones, incluyendo presiones diferenciales, esfuerzos térmicos y cargas mecánicas adicionales.

Esta clasificación implica el cumplimiento de rigurosos controles en diseño, fabricación, prueba hidrostática e inspección de recipientes a presión, permitiendo así operar con seguridad y confiabilidad en sectores críticos.

Tipos de intercambiadores de calor

En el ámbito industrial existen diferentes tipos de equipos, pero no todos están diseñados para operar como recipientes a presión. Cuando se requiere que el equipo contengan fluidos a presiones superiores a la atmosférica y cumpla estrictas regulaciones de API y ASME BPVC, el tipo más utilizado es el intercambiador de calor de casco y tubo.

Este diseño se presenta en varias configuraciones que permiten adaptarse a diferentes procesos industriales críticos:

- Intercambiador de paso sencillo: Ideal para aplicaciones donde las diferencias de presión y temperatura son moderadas.

- Intercambiador de múltiples pasos: Incrementa la eficiencia térmica al forzar varios recorridos del fluido en los tubos, soportando mayores diferencias térmicas.

- Con cabezal flotante: Diseñado para absorber esfuerzos térmicos y facilitar la limpieza interna, utilizado en servicios severos con altas presiones.

- Con tubos en U: Permite mayor flexibilidad térmica y reduce el número de sellos críticos, pero puede dificultar la inspección interna completa.

Existen otros diseños o tipos de equipos de casco y tubos, como los de placas o carcasa espiral, que suelen emplearse en aplicaciones de menor presión y caudales moderados. En este artículo analizaremos solamente los tipos de intercambiadores de calor de casco y tubos.

Componentes de un intercambiador de calor de casco y tubos

Un intercambiador de calor de carcasa y tubos consta de partes fundamentales. Su integridad es significativa en el proceso de transferencia de calor eficiente. Cada componente cumple una función específica bajo condiciones de presión.

Los elementos principales incluyen la carcasa, el haz de tubos, las placas tubulares y los deflectores. Cada uno es crítico para la contención de fluidos y la dirección del flujo.

- Haz tubular: Los tubos en sí, que son la principal superficie de transferencia de calor.

- Placa tubular: Placa perforada donde se fijan los tubos.

- Casco (o carcasa): La envolvente exterior que contiene el fluido del lado del casco.

- Deflectores: Placas que dirigen el flujo del fluido por el lado del casco y soportan los tubos.

- Cabezales (o tapas): Componentes en los extremos que dirigen el flujo del fluido por el lado de los tubos.

- Boquillas: Conexiones para la entrada y salida de los fluidos.

- Soldaduras: Uniones que conectan los diferentes componentes.

Mecanismos de fallas comunes en intercambiadores de calor

A pesar de un diseño y fabricación adecuados, los intercambiadores están sometidos a condiciones severas que pueden provocar fallas, de allí la importancia de las inspecciones técnicas. Entre las más importantes se incluyen las siguientes:

- Fallas del haz de tubos: Desgaste, erosión y corrosión: Erosión por fluidos abrasivos y desgaste mecánico reducen el espesor de las paredes. La corrosión (generalizada, por picaduras o bajo tensión) es frecuente, especialmente por H2S húmedo. Se requiere selección de materiales según NACE MR0175.

- Incrustaciones (Fouling): Pérdida de Eficiencia Térmica: Acumulación de depósitos que reduce la eficiencia térmica y obliga a paradas frecuentes.

- Fatiga y vibración: Deterioro estructural progresivo: Las vibraciones inducidas por el flujo estresan los tubos, causando grietas progresivas.

- Fallas en la carcasa: Integridad estructural comprometida: Corrosión interna y externa, grietas por fatiga, y erosión en boquillas.

- Deflectores (baffles): Desgaste y efecto en flujo y tubos: Desgaste por erosión y deformaciones que afectan el flujo y generan vibraciones excesivas.

- Placas tubulares y cabezales: Puntos críticos de fugas: Áreas críticas con alto riesgo de corrosión localizada, grietas y fugas en uniones tubo-placa.

Para mitigar los riesgos derivados de estas fallas y garantizar la operación continua, se emplean técnicas de inspección predictiva de avanzada (ANDT).

Técnicas de Inspección Predictiva de Avanzada (ANDT)

Las Técnicas de Inspección Predictiva de Avanzada por sus siglas en inglés, (Advanced Non-Destructive Testing) son un conjunto de métodos innovadores y altamente especializados que van más allá de las técnicas convencionales de ensayos no destructivos (END) y alineadas con la normativa de Inspección de recipientes a presión.

Detectan anomalías antes de que se conviertan en fallas graves, reduciendo costos y mejorando la confiabilidad operativa.

Ensayo Ultrasónico por (PAUT) y (TOFD)

- Componentes: Estos son ideales para inspeccionar las soldaduras de las carcasas, los cabezales y las boquillas de los intercambiadores.

- Aplicación: PAUT y TOFD para detectar y dimensionar grietas, inclusiones, falta de fusión y otros defectos volumétricos o planares que podrían comprometer la integridad estructural de las soldaduras. PAUT permite un mapeo completo de la soldadura, mientras que TOFD ofrece una precisión superior en el dimensionamiento de defectos, importantes para evaluar su severidad.

Radiografía Digital (DR) y Tomografía Computarizada (CT)

- Componentes: Especialmente útiles para examinar placas deflectoras, tubos (en sus extremos o donde hay cambios de geometría) y soldaduras complejas en intercambiadores donde la geometría dificulta otras técnicas.

- Aplicación: DR puede identificar defectos internos como corrosión, erosión, tapones de tubos mal instalados o defectos de soldadura. CT, al ofrecer imágenes 3D, es invaluable para analizar la geometría interna de los tubos, detectar bloqueos, evaluar la integridad de las juntas tubo-placa y caracterizar con precisión la extensión de la corrosión o incrustaciones.

Ensayo por Corrientes de Eddy de Arreglo (ECA)

- Componentes: Esta es la técnica más utilizada para la inspección de tubos (tanto tubos U como rectos), la placa tubular y, en algunos casos, las placas deflectoras si son de materiales conductores.

- Aplicación: ECA permite un escaneo rápido y preciso de los tubos para detectar una amplia gama de defectos, incluyendo picaduras, adelgazamiento de pared (corrosión/erosión), grietas por corrosión bajo tensión (SCC), y daños por impacto de vibración. El arreglo de bobinas mejora la cobertura y la detección de defectos orientados de diversas maneras, lo que la hace superior a las corrientes de Eddy convencionales para este propósito.

Ensayo por Emisión Acústica (AET)

- Componentes: Carcasas completas, tubos y placas tubulares mientras el intercambiador está en servicio o bajo pruebas de presión.

- Aplicación: AET es una técnica de monitoreo global. Puede detectar la actividad de defectos en tiempo real, como la propagación de grietas, fugas activas o la deformación de materiales bajo carga. Esto es especialmente útil durante pruebas hidrostáticas o neumáticas, para monitorear la integridad de grandes intercambiadores sin necesidad de desmantelarlos.

Ensayo Ultrasónico de Onda Guiada (GWUT)

- Componentes: Tuberías largas conectadas al intercambiador de calor o, en algunos casos, los tubos del propio intercambiador si son accesibles en grandes longitudes.

- Aplicación: GWUT es excelente para una inspección rápida de grandes secciones de tuberías para detectar pérdida de metal (corrosión, erosión) o laminaciones. Aunque menos común directamente en los haces tubulares debido a la complejidad geométrica, es vital para las tuberías de entrada y salida del intercambiador, donde la corrosión puede ser un problema.

Ensayo Ultrasónico por Campos Electromagnéticos (EMAT)

- Componentes: Principalmente para la inspección de tubos y, potencialmente, la carcasa del intercambiador, especialmente si están a altas temperaturas o si hay incrustaciones que dificulten el acoplamiento con transductores de contacto.

- Aplicación: EMAT es ideal para detectar adelgazamiento de pared, picaduras y grietas en tubos y carcasas, sin necesidad de acoplante. Su capacidad para trabajar en condiciones extremas lo hace valioso para inspecciones en línea o poco después de la operación.

Inspección Visual Remota (RVI)

- Componentes: Interior de los tubos, lado de la carcasa (especialmente en intercambiadores de haz fijo donde no se puede retirar el haz), placa tubular, juntas, tubo-placa y cabezales.

- Aplicación: RVI, utilizando Boroscopios o Videoscopios, permite una inspección visual detallada de áreas inaccesibles. Puede identificar corrosión visible, erosión, incrustaciones, obstrucciones, daños mecánicos, o la presencia de fugas en las juntas. Los drones pueden usarse para inspeccionar el exterior de grandes intercambiadores.

Termografía Infrarroja (IRT)

- Componentes: Carcasa externa, conexiones de tuberías, placa tubular (en operación) y aislamiento.

- Aplicación: IRT detecta anomalías térmicas que pueden indicar problemas operativos o estructurales. Por ejemplo, puede identificar:

- Corrosión Bajo Aislamiento (CUI): Áreas frías en el aislamiento señalarla presencia de humedad y corrosión.

- Obstrucciones o incrustaciones internas: Patrones de temperatura irregulares en la carcasa o tubos pueden señalar áreas de flujo restringido o acumulación de depósitos.

- Fugas internas o externas: Variaciones de temperatura pueden indicar fugas de fluidos calientes o fríos.

- Puntos calientes: En sistemas eléctricos asociados (bombas, válvulas), puede detectar sobrecalentamiento.

Estas ANDT aplicadas bajo el concepto de Inspección de recipientes a presión, aplicadas de manera estratégica, permiten un monitoreo integral y proactivo de los intercambiadores, asegurando su rendimiento óptimo y extendiendo su vida útil.

Para visualizar cómo se aplican estas técnicas de inspección en campo, te recomendamos este video cortesía de Technically Info, que muestra procedimientos reales en intercambiadores de calor conforme a normas API y ASME:

Cómo inspeccionar intercambiadores de calor.

Normas y estándares aplicables (API, ISO, NACE)

Las prácticas de inspección predictiva están reguladas por normas de referencia:

- TEMA (Tubular Exchanger Manufacturers Association): Criterios específicos para el diseño, fabricación, selección y clasificación de intercambiadores de carcasa y tubos.

- API 660: requisitos específicos para intercambiadores de calor en refinerías.

- ASME BPVC: criterios de diseño y prueba para recipientes a presión.

Secciones clave para inspección:

- ASME BPVC Sección VIII, División 1:

- Regula los equipos que operan sobre 1 bar de presión interna.

- Define los requisitos para inspecciones visuales, ensayos no destructivos (END) durante y después de la fabricación y prueba hidrostática obligatoria para verificar la integridad estructural antes de la puesta en servicio.

- ASME BPVC Sección V:

- Establece los métodos y procedimientos para los ensayos no destructivos (END/NDT) aplicables en recipientes a presión, como radiografía, ultrasonido, líquidos penetrantes, partículas magnéticas, entre otros.

- ASME BPVC Sección IX:

- Regula la calificación de procedimientos de soldadura y de soldadores, garantizando que las soldaduras críticas cumplan los estándares exigidos para integridad y seguridad.

- ISO 9712: certificación de personal que realiza ensayos no destructivos.

- NACE MR0175 / SP0472: prevención de corrosión interna.

Cumplir con estos estándares asegura la calidad, confiabilidad y seguridad en operaciones industriales.

Tecnología integrada para una gestión de integridad óptima

La aplicación de AEND, junto a sistemas SCADA, impulsa la digitalización industrial. Permite a empresas como Aramco, Shell o Petrobras la confiabilidad basada en datos. Esto transforma el mantenimiento de reactivo a mantenimiento predictivo y proactivo.

La información de estas inspecciones alimenta modelos de gestión de activos. Esto optimiza los intervalos de mantenimiento y reduce paradas no programadas. La combinación de estas tecnologías es la base del mantenimiento inteligente actual.

Inspección ANDT en intercambiadores: Caso Mistras Group

Una referencia destacada en la aplicación de inspección avanzada en intercambiadores es Mistras Group, proveedor líder de servicios ANDT y soluciones de integridad de activos. En proyectos dentro del sector petroquímico y energético, Mistras ha demostrado cómo la integración de técnicas avanzadas permite un diagnóstico profundo de fallas internas sin desmantelamiento.

Por ejemplo, en un caso operativo en una planta de procesamiento de hidrocarburos, Mistras aplicó un enfoque combinado utilizando corrientes de Eddy por arreglo (ECA), emisión acústica (AET) y videoscopia remota (RVI) para evaluar el estado de intercambiadores de tipo carcasa y tubo. Este procedimiento permitió detectar:

- Adelgazamiento por corrosión interna en tubos rectos y U-bends.

- Fugas incipientes en uniones tubo-placa mediante actividad acústica en pruebas hidrostáticas.

- Daños en deflectores y acumulación de depósitos mediante inspección visual remota.

La intervención permitió establecer una estrategia de mantenimiento predictivo que evitó una parada crítica no planificada. Además, la digitalización del registro alimentó los modelos de confiabilidad basados en condición, lo que incrementó la eficiencia térmica del sistema en más de un 30 % y redujo los costos de inspección en el siguiente ciclo.

Este caso reafirma la relevancia de los métodos NDT avanzadas, como parte del cumplimiento normativo en recipientes a presión, alineados con API, ASME BPVC Sección V y programas de monitoreo continuo de integridad estructural.

Conclusiones

Los intercambiadores de calor son equipos críticos que operan como recipientes a presión, sujetos a normas como Tema, API 660 y ASME BPVC. Sus componentes principales están diseñados para soportar altas presiones, esfuerzos térmicos y condiciones severas, garantizando seguridad y confiabilidad en sectores como Oil & Gas y energía.

Para preservar su integridad y vida útil es clave aplicar técnicas predictivas de NDT avanzadas de inspección no destructiva, como: PAUT, TOFD, ECA, AET y radiografía digital, que detectan fallas tempranas. Aunado a este proceso tecnológico está la NDT con IA, para fortalecer el análisis y mejorar las respuestas. Estas prácticas optimizan el mantenimiento predictivo y maximizan la eficiencia térmica en operaciones industriales exigentes.

«La inspección predictiva avanzada maximiza la integridad y seguridad de tus intercambiadores de calor.»

Este artículo forma parte de la línea editorial de Inspenet, media partner oficial de eventos globales como GASTECH, API, AMPP, ASNT y otros.

Referencias

- ASME BPVC Section VIII, Divisions 1 & 2: Rules for Construction of Pressure Vessels

- ASME BPVC Section V: Nondestructive Examination

- ASME PCC-2: Repair of Pressure Equipment and Piping

- API 510: Pressure Vessel Inspection Code: In-Service Inspection, Rating, Repair, and Alteration

- API RP 572: Inspection of Pressure Vessels

- API RP 574: Inspection Practices for Piping System Components

- Mistras Group. Heat exchanger tube inspection, repair, coating, and manufacturing services. Disponible en: https://www.mistrasgroup.com/who-we-help/asset-management/heat-exchangers

- Mistras Group. Eddy Current Inspection Services. Disponible en: https://www.mistrasgroup.com/how-we-help/field-inspections/traditional-ndt/eddy-current

- Mistras Group. Acoustic Emission Testing. Disponible en: https://www.mistrasgroup.com/how-we-help/field-inspections/traditional-ndt/acoustic-emission

Preguntas frecuentes (FAQs)

¿Por qué estos equipos son recipientes a presión?

Los modelos de carcasa y tubos operan con fluidos bajo presiones superiores a la atmosférica. Por ello, normas técnicas como u003cemu003eAPI 660u003c/emu003e y el código ASME BPVC Sección VIII los integran dentro de la categoría de equipos presurizados, lo que implica exigencias estrictas en cuanto a diseño, manufactura e inspección.

¿Qué tipos de intercambiadores son los más utilizados?

Se destacan principalmente los de carcasa y tubo, con configuraciones como paso sencillo, múltiples pasos, cabezales flotantes o con tubos en U. Estas variantes son comunes cuando se requiere alta resistencia a la presión y cumplimiento normativo.

¿En qué consisten las NDT avanzadas y cuál es su aplicación?

Las pruebas no destructivas (NDT) avanzadas son una técnica especializada para detectar anomalías internas sin desmontar el equipo. Su aplicación mejora la seguridad y el rendimiento térmico, y permite intervenciones precisas para preservar la vida útil del sistema.

¿Cuáles son los modos de falla más frecuentes en estos equipos?

Pueden presentarse procesos de erosión, fatiga, incrustaciones que disminuyen la transferencia de calor, vibraciones que inducen grietas, y corrosión en haces tubulares o placas. Estos defectos afectan la eficiencia operativa si no se detectan a tiempo.

¿Cuál es el propósito de la norma API 660 en este contexto?

Establecer directrices esenciales para el diseño e inspección de equipos térmicos en plantas petroquímicas. Su cumplimiento asegura confiabilidad estructural y operativa durante toda la vida útil del componente.

¿Qué aporta la termografía infrarroja (IRT)?

Esta técnica permite visualizar variaciones de temperatura en la superficie del equipo, revelando problemas como fugas, incrustaciones internas u obstrucciones sin necesidad de abrir el sistema. Es una herramienta clave para diagnósticos rápidos y efectivos.

¿Cómo contribuyen las ANDT a la gestión predictiva del mantenimiento?

La aplicación de u003cemu003eANDTu003c/emu003e permite obtener datos fiables sobre el estado interno de los componentes, facilitando decisiones basadas en la condición real. Esto reduce paradas imprevistas, mejora la eficiencia térmica y alinea el mantenimiento con modelos inteligentes.

¿Qué es el ensayo por Corrientes de Eddy de Arreglo (ECA)?

El ECA es una técnica de inspección que detecta corrosión, grietas, picaduras y otros daños internos en los tubos. Su capacidad para realizar escaneos precisos y rápidos lo convierte en un método ideal en entornos industriales exigentes.

¿Qué otra norma aplica la inspección de equipos a presión?

La u003cemu003einspección de recipientes a presiónu003c/emu003e está regida por normas como ASME BPVC (Secciones V y VIII), TEMA (para criterios de diseño), ISO 9712 (certificación de personal técnico) y NACE MR0175, enfocada en ambientes corrosivos.u003cbru003e

¿Qué beneficios mostró el caso Mistras Group sobre ANDT?

El estudio reveló que aplicar u003cemu003eANDTu003c/emu003e permite evaluar la integridad sin desmontar el equipo. Esta ventaja reduce costos, evita paradas críticas y permite establecer estrategias de mantenimiento basadas en el comportamiento real del equipo.