La naturaleza de los procesos de producción, almacenamiento y refinación de hidrocarburos implica riesgos que deben ser conocidos para enfocar los recursos de mantenimiento en aquellos componentes que presentan mayor riesgo. De esta forma, se pueden implementar medidas que minimicen la ocurrencia de un evento no deseado y sus consecuencias, incrementando la confiabilidad de las instalaciones.

Para el área de mantenimiento, esto significa una búsqueda constante de metodologías que permitan aumentar la confiabilidad, disponibilidad y vida útil de los equipos que componen una instalación, teniendo en cuenta la reducción de los costos asociados a la falla de los equipos y sus componentes (reparaciones, sustituciones, pérdidas de producción, entre otros).

Análisis de susceptibilidad a los mecanismos de daño

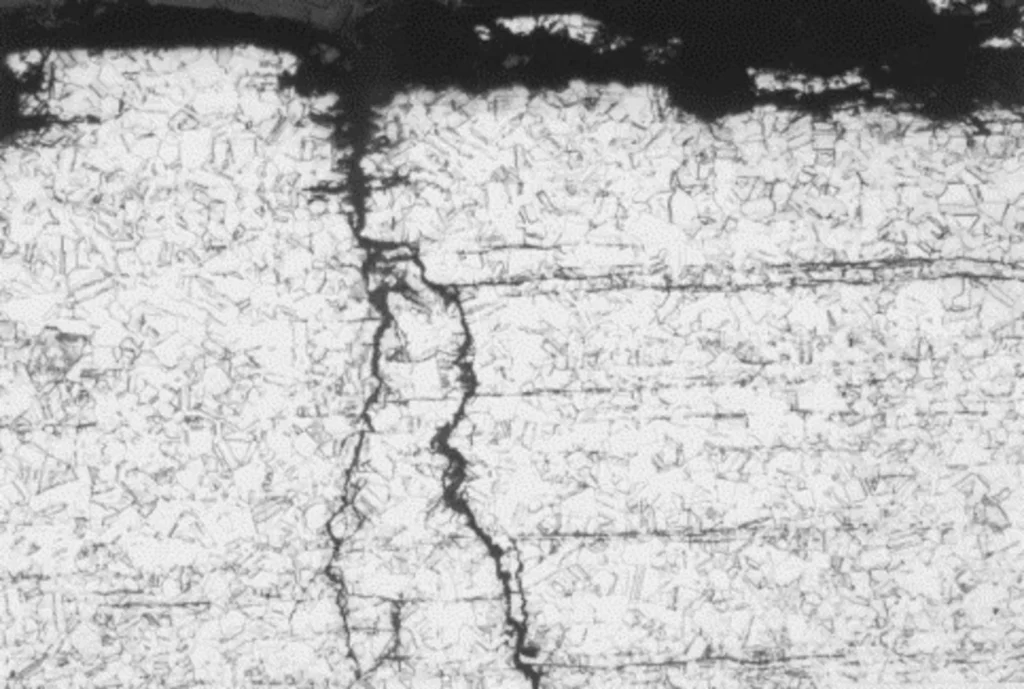

La identificación de los mecanismos de daño se realiza considerando las características del equipo y sus condiciones de operación y tomando como referencia lo indicado en la API 571, la cual describe los daños más probables que ocurren en los equipos (tuberías, recipientes a presión y tanques) en la industria de la refinación, en materiales afectados, factores críticos, apariencia o la morfología del daño, prevención/mitigación, inspección, monitoreo y mecanismos relacionados.

El conocimiento de los mecanismos de daño que afectan a los equipos nos permite seleccionar métodos de inspección efectivos para detectar y caracterizar los daños. Cabe mencionar que Penspen cuenta con un software que permite calcular la probabilidad de falla cuantitativa para los mecanismos de daño identificados.

Evaluación de integridad mecánica – aptitud para el servicio (FFS)

El análisis de Integridad Mecánica se realiza con base en la normatividad nacional e internacional aplicable de acuerdo al tipo de equipo a verificar (ASME Sección VIII, Div. 1, API 510, API 572, API 579, API 577, API 953, BS 7910 y API 1176). En algunos casos, es necesario desarrollar una evaluación de nivel III empleando software de elementos finitos.

La evaluación de aptitud para el servicio contempla las siguientes actividades:

- Análisis de la información histórica y actual de los equipos (año y código de construcción, presión y temperatura de diseño, historial de presión y temperatura de operación, material de construcción, espesores nominales, servicio, tratamiento térmico, etc.).

- Determinación de la Presión Máxima de Trabajo Permisible (PMTP) y los espesores mínimos requeridos para cada componente de los equipos.

- Estimación de la velocidad de desgaste y el Tiempo de Vida Remanente.

- Evaluación de las discontinuidades reportadas (siempre que estén correctamente dimensionadas) durante las inspecciones efectuadas en los equipos.

- En caso de requerirse, se emiten alternativas de reparación a seguir para cada anomalía (reparación, rehabilitación, reemplazo).

- Establecimiento del intervalo máximo de inspección acorde con los resultados de la evaluación, lo establecido en la normatividad aplicable y la legislación nacional vigente.

En conclusión, la evaluación de integridad mecánica permite determinar la aptitud para el servicio de los equipos con base en su condición actual, asegurando la integridad y confiabilidad hasta el próximo periodo de inspección.

Inspección basada en riesgo (RBI)

La metodología de Inspección Basada en Riesgo (RBI) se fundamenta en las normas API 580, API 581, DNV-RP-G101 y ASME PPC-3, a través de la determinación cuantitativa de las probabilidades de falla estimadas para cada mecanismo de daño y considerando la efectividad de los métodos de prevención y/o control, así como la estimación cuantitativa de las consecuencias de falla. Lo anterior tiene como finalidad determinar el nivel de riesgo cuantitativo, derivado de la combinación de la probabilidad de falla y la consecuencia estimada.

Durante la aplicación de la metodología RBI, se siguen las siguientes etapas:

- Revisión, clasificación de la información y elaboración de la base de datos con toda la información relevante de los equipos: diseño y construcción, contexto operacional, e historial de inspección y mantenimiento.

- Determinación de la probabilidad de falla para los mecanismos de daño identificados que pueden estar presentes en cada componente y la causa que los origina. Los daños identificados durante una inspección en servicio pueden ser el resultado de una condición preexistente (es decir, antes de entrar en servicio) o inducido por el servicio.

- Determinación de la consecuencia para clasificar los equipos con base en el impacto que puede generar el tipo de falla que provoquen los mecanismos identificados.

- Determinación del nivel de riesgo usando la matriz de API 581 (5 x 5) o la indicada por el Cliente, considerando la probabilidad de falla y las consecuencias estimadas, en función del modo de falla según el mecanismo de daño identificado.

- Determinación de frecuencias de planes de inspección óptimos. Una vez definido el nivel de riesgo, se determina el plan de inspección con frecuencias (con el fin de optimizar recursos) con actividades de inspección focalizadas (qué, cómo, cuándo y dónde inspeccionar).

- Acciones de mitigación del riesgo. De ser necesario y con la finalidad de prevenir, detectar o minimizar las consecuencias de eventos no deseados, se recomiendan acciones para mantener el riesgo en niveles tolerables por la organización.

En conclusión, el RBI permite priorizar las actividades de mantenimiento con base en el nivel de riesgo, optimizando los recursos al focalizar las inspecciones en los equipos o zonas críticas.

Toma de decisiones estratégicas

Con base en los resultados combinados de la evaluación FFS y el análisis RBI, el operador puede tomar decisiones estratégicas sobre el diferimiento de la inspección, asegurando una adecuada gestión del mantenimiento basada en el nivel de riesgo y la condición de integridad mecánica de los equipos. Esto contribuye a la implementación eficaz de un sistema de seguridad de los procesos.

Este artículo fue desarrollado por Penspen y publicado como parte de la cuarta edición de la revista Inspenet Brief Diciembre 2024, dedicada a contenidos técnicos del sector energético e industrial.