Tabla de Contenidos

- Introducción

- La protección catódica en tanques de almacenamiento (TA)

- ¿Por qué la PC y recubrimientos en tanques de almacenamiento?

- ¿Qué son los Inhibidores de Corrosión Volátiles (VCI) y cómo actúan?

- Sinergia entre recubrimientos, protección catódica e inhibidores por vapor

- Casos de estudio relevantes en la industria petrolera

- Factores a considerar al elegir entre CP y VCI para proteger TA

- Beneficios de una protección sinérgica en TA

- Conclusión

- Referencias

Introducción

La corrosión en los tanques de almacenamiento (TA) representa un problema complejo y costosos en la industria del petróleo, gas y productos químicos; particularmente, la degradación en las placas inferiores de los tanques de almacenamiento, en contacto directo con el suelo. Los métodos de mitigación tradicionales, como los recubrimientos y la protección catódica (CP), han demostrado ser eficaces, pero presentan limitaciones en ciertos entornos. La incorporación de inhibidores de corrosión por vapor (VCI) surge como una solución complementaria que, al combinarse con la CP, puede ofrecer una defensa de integración funcional sólida más robusta frente a los entornos corrosivos subterráneos.

Este tipo de corrosión en tanques representa una de las formas más agresivas y silenciosas de daño, debido a que ocurre en una zona poco visible y de difícil acceso para inspecciones frecuentes; por lo cual, puede progresar sin ser detectado durante largos periodos, comprometiendo la integridad estructural del tanque y generando riesgos significativos de fugas, contaminación ambiental, pérdidas operacionales y fallos catastróficos.

La protección catódica en tanques de almacenamiento (TA)

La protección catódica es una técnica electroquímica que reduce el potencial del acero, obligándolo a comportarse como un cátodo. Puede implementarse mediante ánodos de sacrificio, que se oxidan en lugar del metal base, o mediante corriente impresa, donde una fuente externa suministrando la intensidad de corriente necesaria para mantener la estructura dentro del potencial de protección de acuerdo a los criterios Normas NACE: Criterios de funcionamiento de los sistemas de Protección Catódica. En el caso de los tanques, esta tecnología es ampliamente utilizada para proteger las placas inferiores en contacto con suelos agresivos o plataformas de arena impregnada.

Sin embargo, la presencia de espacios de aire, zonas secas o interfaces de bajo contacto eléctrico, como ocurre en tanques sobre arena compactada, puede reducir la eficacia del sistema CP.

¿Por qué la PC y recubrimientos en tanques de almacenamiento?

El diseño de sistemas de protección catódica (PC) en tanques de almacenamiento no puede considerarse de manera aislada, sino como parte de una estrategia integral de mitigación de la corrosión que incluye el uso simultáneo de recubrimientos. Esta combinación aumenta la eficiencia del sistema, y reduce significativamente los costos de operación y mantenimiento a largo plazo.

VECOR Pipeline Integrity es una empresa especializada en soluciones avanzadas para la gestión de la integridad de activos, con un enfoque particular en protección catódica, control de corrosión y tecnologías VCI (Vapor Corrosion Inhibitors) aplicadas a tanques, tuberías y sistemas metálicos críticos. Su propuesta se basa en la integración estratégica de protección catódica, recubrimientos anticorrosivos y soluciones VCI, creando esquemas de defensa complementarios que extienden la vida útil de los activos, reducen costos de mantenimiento y mejoran la confiabilidad operativa. Esta sinergia tecnológica permite abordar la corrosión desde múltiples frentes, especialmente en entornos industriales exigentes donde la protección convencional resulta insuficiente.

Los tanques de almacenamiento, especialmente aquellos construidos sobre suelos húmedos, salinos o impregnados de productos químicos, están expuestos a condiciones corrosivas severas. Las placas inferiores, en particular, son vulnerables a la corrosión del suelo debido a la acumulación de humedad, oxígeno y otros electrolitos que favorecen la formación de celdas galvánicas. En este contexto, la protección catódica actúa como un sistema activo inyectando corriente a la estructura metálica, desplazando el potencial del metal a una zona segura donde no ocurre la oxidación.

Sin embargo, cuando el metal está completamente expuesto al medio sin ningún tipo de recubrimiento, la densidad de corriente necesaria para lograr la protección total es alta, lo que demanda un mayor consumo de ánodos (ya sean de sacrificio o de corriente impresa) y un incremento en los requerimientos energéticos. Aquí es donde los recubrimientos adquieren un rol crucial. Al reducir la superficie expuesta del metal al electrolito, los recubrimientos actúan como barreras físicas que disminuyen la demanda de corriente del sistema de PC. Como resultado, se extiende la vida útil de los ánodos, se reduce la necesidad de mantenimiento correctivo y se mejora la eficiencia energética del sistema.

Desde un punto de vista normativo, estándares como los de NACE (actual AMPP) y API recomiendan explícitamente la combinación de PC con recubrimientos como práctica óptima para la protección de fondos de tanques. Esta sinergia asegura una distribución más uniforme del potencial de protección, minimiza la formación de zonas sombreadas (áreas sin adecuada protección) y facilita el monitoreo mediante técnicas como el mapeo de potencial o el uso de sondas de corrosión.

¿Qué son los Inhibidores de Corrosión Volátiles (VCI) y cómo actúan?

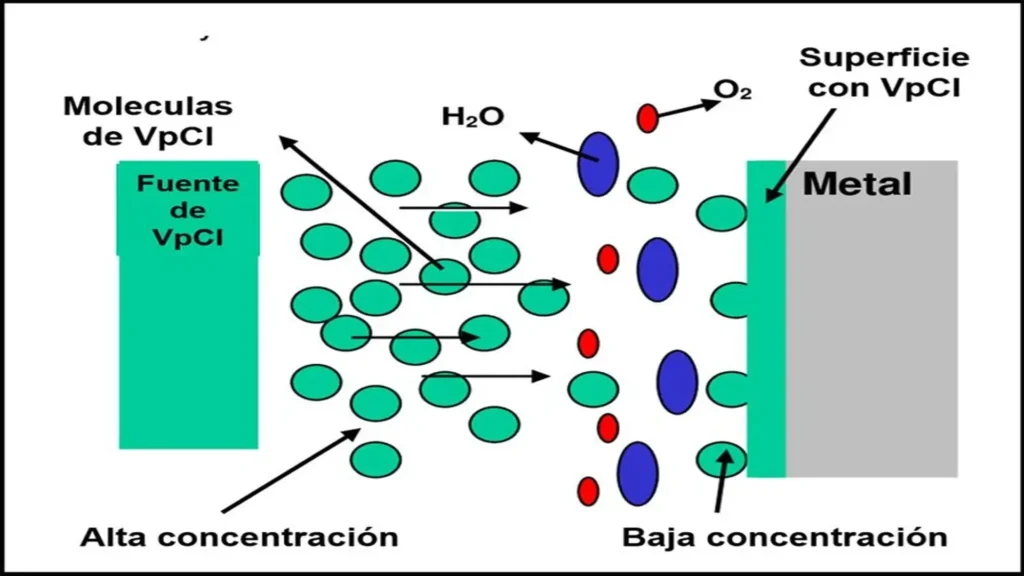

Estos tipos de inhibidores de corrosión son compuestos volátiles que se subliman y difunden en espacios confinados, formando una película protectora sobre las superficies metálicas (Figura 3). Esta película interrumpe las reacciones electroquímicas necesarias para que la corrosión progrese, protegiendo tanto zonas húmedas como secas, incluso donde no llega la protección catódica1. La protección contra la corrosión se obtiene gracias a la acción de adsorción del inhibidor sobre las superficies metálicas, promoviendo interacciones hidrofóbicas y enlaces iónicos que bloquean los procesos corrosivos.

Alcanzan zonas difíciles de inspeccionar y representan un método de control ideal para complementar los sistemas de CP con recubrimientos en geometrías complejas o ambientes con baja humedad relativa.

Funcionan bajo el principio de la ley de difusión de Fick, que describe el movimiento de las moléculas desde una zona de mayor concentración hacia una de menor concentración hasta alcanzar un estado de equilibrio. Las moléculas del inhibidor en fase de vapor se volatilizan o subliman, incrementando su concentración hasta que se iguala la presión dentro de un espacio cerrado. Si la presión de equilibrio disminuye a un nivel crítico, el inhibidor comienza a activarse hasta que el inhibidor se consume por completo.

¿Por qué los VCI en sistemas de protección catódica y recubrimientos?

Tradicionalmente, el reguardo de estas superficies mediante la aplicación de Protección Catódica (CP) por corriente impresa o mediante ánodos de sacrificio es reforzada con recubrimientos protectores, que funcionan adecuadamente cuando las condiciones del suelo y del diseño lo permiten. solo protege áreas donde el fondo del tanque está en contacto continuo con el suelo, como se puede apreciar en la figura 1.

A medida que cambia el nivel de líquido en el tanque, el fondo del tanque se ondula y pierde el contacto con el suelo. Cuando esto ocurre, se crean bolsas de aire entre el fondo del tanque y el suelo debajo del tanque. La humedad y los cloruros en el aire penetran debajo del fondo del tanque a través de los espacios entre las planchas anulares del tanque y los cimientos (anillo de concreto) se acumulan en estas bolsas creando sitios de inicio de la corrosión1.

En este contexto, la incorporación de inhibidores de corrosión en fase de vapor o volátiles (VCI) se presenta como una alternativa técnica innovadora y complementaria. Los VCI pueden difundirse en espacios confinados, adsorberse sobre las superficies metálicas expuestas, y formar una barrera molecular que interrumpe los procesos electroquímicos de corrosión, incluso en condiciones de baja humedad o zonas inaccesibles al campo eléctrico de la CP.

La sinergia entre VCI y protección catódica ha comenzado a evidenciarse como una solución más robusta y duradera, especialmente en ambientes desafiantes como los descritos en regiones desérticas o costeras, donde la corrosión del fondo del tanque puede avanzar rápidamente si no se controla de forma integral.

Sinergia entre recubrimientos, protección catódica e inhibidores por vapor

La protección de los tanques de almacenamiento en la industria del petróleo exige un enfoque multidisciplinario que integre tecnologías pasivas y activas. El uso combinado de recubrimientos protectores, protección catódica (CP) e inhibidores de corrosión por vapor (VCI) representa un metodo adecuado para mitigar los mecanismos de corrosión en las placas inferiores expuestas a condiciones severas del suelo2.

Los recubrimientos actúan como una primera barrera que reduce el contacto del sustrato metálico con el medio corrosivo, disminuyendo así la demanda de corriente de la protección catódica. Esta sinergia reduce tanto el consumo de ánodos como los costos energéticos, optimizando el sistema desde el punto de vista económico y operativo. Sin embargo, los recubrimientos no son infalibles. Una fisura, por pequeña que sea, puede permitir la entrada de humedad y activar una célula de corrosión localizada.

Aquí es donde la protección catódica, ya sea por corriente impresa o mediante ánodos de sacrificio, complementa el sistema, polarizando el metal y suprimiendo las reacciones anódicas. No obstante, su eficiencia puede verse limitada en suelos de baja conductividad, zonas con acumulación de aire o capas no homogéneas como arena impregnada.

En tales casos, los inhibidores de corrosión por vapor (VCI) ofrecen una solución adicional. Al ser compuestos volátiles, los VCI migran hacia zonas inaccesibles del sistema —como los huecos entre el suelo y las placas del fondo del tanque—, donde se adsorben sobre la superficie del metal formando una capa protectora molecular. Este efecto es especialmente útil en espacios no humectados donde la CP convencional pierde efectividad.

La combinación de estas tres tecnologías genera una protección integral, capaz de adaptarse a zonas activas, pasivas y de difícil acceso. Esta estrategia mejora el desempeño del sistema, minimiza intervenciones no planificadas y extiende la vida útil de los activos estratégicos, como los tanques de crudo.

Casos de estudio relevantes en la industria petrolera

Caso 1: Parque de tanques en la Península Arábiga (Medio Oriente)

En un parque de tanques de crudo construidos sobre una plataforma de arena impregnada, se registraron tasas severas de corrosión en las placas inferiores, a pesar de contar con protección catódica por corriente impresa. La presencia de huecos de aire redujo la conductividad del medio, afectando la eficacia de la CP.

Durante una parada programada, se aplicaron VCI por inyección en el espacio entre el suelo y las placas, y se instaló un sistema de monitoreo con sondas ER. Los resultados durante el primer año mostraron una caída significativa en la tasa de corrosión, validando la efectividad de la sinergia entre recubrimiento + CP + VCI.

Caso 2: Tanques de almacenamiento en el Golfo de México

En tanques expuestos a suelos salinos, se empleó un sistema combinado de recubrimientos epóxicos más ánodos de sacrificio de magnesio, complementado con VCI en formato de cápsulas sólidas instaladas en el lecho de arena. Este enfoque fue particularmente exitoso en zonas donde la CP no alcanzaba polarización suficiente. La vida útil proyectada del fondo del tanque se extendió en más de 15 años, con un ahorro significativo en mantenimiento correctivo.

Caso 3: Instalaciones en Sudamérica (refinería costera)

En un contexto de suelos arcillosos altamente corrosivos, se optó por integrar pinturas de zinc ricas, un sistema de protección catódica dual (corriente impresa y ánodos híbridos) y la implementación de VCI en polvo encapsulado durante el relleno de la base del tanque. La evaluación posterior reveló una tasa de corrosión controlada (<1 mpy) incluso en zonas de interfase aire-suelo, consideradas de alto riesgo.

Factores a considerar al elegir entre CP y VCI para proteger TA

Al seleccionar una estrategia de protección anticorrosiva, deben considerarse:

- Humedad y conductividad del medio: La CP requiere un electrolito conductor; los VCI son eficaces incluso en ambientes secos.

- Accesibilidad del área a proteger: Los VCI son ideales para zonas inaccesibles por recubrimiento o campo eléctrico.

- Vida útil esperada: La CP proporciona protección continua a largo plazo; los VCI requieren recargas periódicas.

- Costos de instalación y mantenimiento: La CP puede implicar una inversión inicial mayor; los VCI permiten una implementación más simple en paradas de mantenimiento.

- Condiciones del suelo o plataforma base: Suelos secos, sueltos o con baja conductividad pueden limitar la efectividad de la CP.

Estos metodos combinados permite capitalizar lo mejor de ambos sistemas.

Beneficios de una protección sinérgica en TA

La interacción entre recubrimientos protectores, protección catódica e inhibidores de corrosión genera un enfoque integral que:

- Reduce significativamente la tasa de pérdida de espesor de las placas inferiores.

- Minimiza costos de reparación, reemplazo y paradas operativas.

- Mejora la seguridad estructural y reduce el riesgo de fugas.

- Aumenta la vida útil de activos críticos en ambientes agresivos.

Conclusión

La corrosión en los tanques de almacenamiento representa una amenaza tangible para la industria energética global. La implementación conjunta de sistemas de protección catódica y VCI ha demostrado una eficacia superior frente a condiciones adversas donde métodos tradicionales fracasan. Esta estrategia integrada, protege los activos, y optimiza recursos, preserva el ambiente y asegura la continuidad operacional. En el camino hacia una gestión más inteligente de la integridad, la sinergia entre CP y VCI marca una diferencia técnica y económica clave.

Referencias

- https://www.revistaimg.com/una-mirada-a-la-problematica-que-afecta-a-los-tanques-de-almacenamiento-sobre-el-suelo/

- Uhlig, H. H. (1971). Corrosion and corrosion control: An introduction to corrosion science and engineering (2. ed.). New York: John Wiley.