Tabla de Contenidos

- Conceptos clave en materiales avanzados

- Aceros inoxidables dúplex: propiedades y ventajas

- Tubos compuestos y bimetálicos: eficiencia y durabilidad

- Estrategias para mejorar la resistencia a la corrosión en aceros inoxidables duplex

- Casos de éxito en la implementación de aceros inoxidables dúplex

- Diseño y fabricación de equipos con aceros inoxidables duplex

- Impacto de la expansión térmica enintercambiadores de calor fabricados con acero inoxidable dúplex

- Optimización del espesor de pared y su efecto en la presión operativa

- Comparación con aceros al carbono en vida útil y costos de mantenimiento

- Factores claves en la fabricación de componentes de alta resistencia a la corrosión

- Conclusiones

- Referencias

La selección de materiales innovadores es un factor clave en la ingeniería de equipos sometidos a ambientes altamente corrosivos. En sectores como la industria petroquímica, la energía, el proceso de desalinización, los materiales están expuestos a condiciones extremas que aceleran los procesos de degradación. La corrosión reduce la vida útil del equipo, aumenta los costos de mantenimiento y, en casos críticos, provoca fallos catastróficos que pueden comprometer la seguridad y la continuidad operativa.

La industria ha buscado soluciones avanzadas para mitigar estos problemas, desarrollando aleaciones metálicas con mayor resistencia mecánica y química. En este contexto, los aceros inoxidables dúplex han surgido como una opción altamente eficiente debido a su equilibrio entre resistencia mecánica y resistencia a la corrosión, permitiendo el diseño de equipos más livianos y duraderos.

El desafío actual radica en seleccionar los materiales óptimos para cada aplicación, considerando no solo su resistencia a la corrosión, sino también su costo-beneficio a largo plazo. La implementación de aceros inoxidables dúplex en aplicaciones industriales ha demostrado extender la vida útil del equipo, reducir los costos de mantenimiento y mejorar la eficiencia operativa.

En este articulo se diserta sobre la evolución de los materiales resistentes a la corrosión, sus aplicaciones en la industria y las ventajas que ofrecen estos aceros con respecto a otras aleaciones en términos de desempeño mecánico y protección contra la corrosión.

Conceptos clave en materiales avanzados

¿Qué son los aceros inoxidables dúplex?

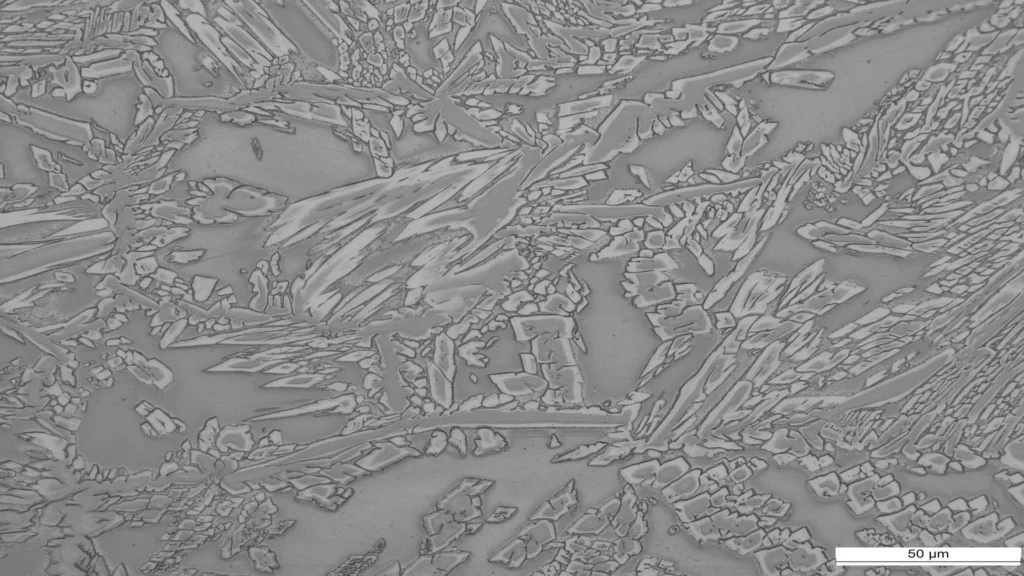

Los aceros inoxidables dúplex son una familia de aleaciones metálicas que combinan fases ferrítica y austenítica en su estructura metalúrgica. Esta combinación les confiere una mayor resistencia mecánica y mejor comportamiento frente a la corrosión localizada en comparación con los aceros inoxidables austeníticos y ferríticos tradicionales.

Estos aceros contienen niveles equilibrados de cromo, molibdeno y nitrógeno, lo que mejora su resistencia a ambientes agresivos como agua de mar, ácidos fuertes y soluciones ricas en cloruros. Gracias a su microestructura mixta, los aceros inoxidables dúplex pueden soportar altas cargas mecánicas y ofrecer una mayor durabilidad en aplicaciones de alto riesgo.

Evolución de las aleaciones metálicas para mejorar la resistencia a la corrosión

A lo largo de la historia, los ingenieros han desarrollado nuevos materiales para combatir la corrosión. Inicialmente, los aceros al carbono eran la opción predominante, pero su baja resistencia a la oxidación llevó a la introducción de los aceros inoxidables austeníticos (como el 304 y 316), que ofrecían una mejor protección en entornos corrosivos.

Sin embargo, la necesidad de mejorar la vida útil del equipo en industrias exigentes impulsó el desarrollo de los aceros inoxidables dúplex, que surgieron en la década de 1930 y se perfeccionaron en los años 70 con versiones modernas como el 2205 y 2507.

Factores determinantes en la selección de materiales

- Propiedades mecánicas y químicas:

- Alta resistencia mecánica permite reducir espesores y peso del equipo.

- Excelente resistencia a la corrosión por picaduras, intergranular y bajo tensión.

- Resistencia a la corrosión en distintos entornos:

- Superiores en ambientes con altas concentraciones de cloruros y ácidos fuertes.

- Mantienen su integridad estructural en temperaturas elevadas y condiciones de presión extrema.

- Costo-beneficio en aplicaciones industriales críticas:

- Reducción de costos operativos al minimizar fallos y mantenimiento.

- Aumento de la vida útil del equipo, reduciendo el impacto financiero a largo plazo.

Aceros inoxidables dúplex: propiedades y ventajas

Composición y estructura metalúrgica

Los aceros inoxidables dúplex se caracterizan por su microestructura equilibrada, compuesta aproximadamente por un 50% de fase ferrítica y 50% de fase austenítica. Esta dualidad proporciona una combinación única de resistencia mecánica elevada y excelente comportamiento frente a la corrosión.

A continuación, se presentan los principales elementos de aleación y su impacto en las propiedades:

- Cromo (Cr): Aporta resistencia a la oxidación y corrosión.

- Molibdeno (Mo): Mejora la resistencia a la corrosión por picaduras y grietas.

- Nitrógeno (N): Incrementa la resistencia mecánica y refuerza la estabilidad de la fase austenítica.

Los grados más comunes de acero dúplex incluyen el 2205 (dúplex estándar) y el 2507 (súper dúplex), ambos diseñados para soportar condiciones extremas de corrosión en aplicaciones industriales críticas.

Resistencia mecánica y comportamiento frente a la corrosión

Los aceros inoxidables dúplex destacan por su combinación de alta resistencia mecánica y gran resistencia a la corrosión, lo que les permite superar el desempeño de otras aleaciones metálicas en entornos hostiles.

Comparación con los aceros austeníticos y ferríticos:

- Mayor resistencia mecánica que los aceros austeníticos, permitiendo reducir el espesor de los componentes sin comprometer la seguridad estructural.

- Mejor resistencia a la corrosión bajo tensión, en comparación con los aceros austeníticos (como el 316L), lo que los hace ideales para industrias químicas y marítimas.

- Menor contenido de níquel, lo que los hace más rentables en términos de costos de producción y menos propensos a la fluctuación de precios de este material.

Desempeño en ambientes agresivos:

- Industria petroquímica: Su resistencia a la corrosión por sulfuro permite su uso en sistemas de refinación y transporte de hidrocarburos.

- Plantas desalinizadoras: Son ideales para entornos con altos niveles de cloruros, evitando el deterioro prematuro de los equipos.

- Industria naval y marina: Protegen estructuras sumergidas en agua de mar, donde los aceros convencionales fallarían rápidamente.

Vida útil del equipo en aplicaciones con aceros inoxidables dúplex

Uno de los principales beneficios de los aceros inoxidables dúplex es la extensión de la vida útil del equipo, reduciendo fallos mecánicos y costos de mantenimiento. En comparación con otras aleaciones, los equipos fabricados con acero dúplex pueden operar durante décadas sin degradarse significativamente.

Al ofrecer una solución con alta resistencia mecánica y protección contra la corrosión, los aceros inoxidables dúplex se han consolidado como una alternativa eficiente y económica para aplicaciones críticas donde la seguridad y la durabilidad son factores fundamentales..

Tubos compuestos y bimetálicos: eficiencia y durabilidad

En aplicaciones industriales de alta exigencia, donde los materiales están expuestos a condiciones extremas de temperatura, presión y corrosión, la integración de tubos compuestos y bimetálicos representa una solución innovadora para optimizar la vida útil del equipo.

Estos tubos combinan dos o más materiales estratégicamente seleccionados para aprovechar sus mejores propiedades. Por ejemplo, un tubo puede tener una capa interna de acero inoxidable dúplex resistente a la corrosión, mientras que su estructura externa está hecha de un material más económico, como acero al carbono. Esta configuración permite una excelente resistencia a la corrosión en contacto con fluidos agresivos sin comprometer la rentabilidad del proyecto.

Beneficios de combinar materiales en tubos compuestos

- Optimización de costos: Se reduce el uso de materiales costosos sin sacrificar rendimiento.

- Mejora en la resistencia a la corrosión: Los aceros inoxidables dúplex en la capa interna protegen contra ataque químico, corrosión por picaduras y fisuras.

- Alta resistencia mecánica: La combinación de materiales permite soportar altas presiones y temperaturas sin deformación estructural.

Aplicaciones industriales clave

- Intercambiadores de calor: Utilizados en plantas petroquímicas y de generación de energía, donde los tubos están expuestos a temperaturas elevadas y fluidos corrosivos.

- Procesos químicos y petroquímicos: Ideales para el manejo de sustancias agresivas como ácidos y soluciones ricas en cloruros.

- Transporte de fluidos altamente corrosivos: En industrias como desalinización y tratamiento de aguas, donde los materiales convencionales fallarían rápidamente.

El uso de tubos compuestos y bimetálicos permite extender significativamente la vida útil del equipo, reduciendo el mantenimiento y los costos operativos.

Estrategias para mejorar la resistencia a la corrosión en aceros inoxidables duplex

A pesar de su excelente desempeño en ambientes agresivos, los aceros inoxidables dúplex resistentes a la corrosión pueden optimizar su rendimiento mediante estrategias avanzadas que minimicen su degradación a lo largo del tiempo.

Optimización de condiciones de proceso

El comportamiento de los aceros inoxidables dúplex frente a la corrosión depende en gran medida de factores operativos como temperatura, presión y composición química del entorno.

Factores clave que impactan la corrosión en aceros dúplex:

- Presencia de cloruros: Puede acelerar la corrosión por picaduras y fisuras, especialmente en temperaturas elevadas.

- Oxidación a alta temperatura: Debe evitarse la exposición prolongada a temperaturas superiores a 250-300 °C, ya que puede causar la precipitación de fases intermetálicas que reducen la resistencia a la corrosión.

- Selección de grados específicos: Para aplicaciones en ambientes más agresivos, se recomienda el uso de aceros súper dúplex (2507) con mayor contenido de molibdeno y nitrógeno.

Aplicación de recubrimientos avanzados

Los recubrimientos especializados pueden mejorar significativamente la resistencia a la corrosión en componentes de acero inoxidable dúplex, protegiéndolos de agentes químicos y condiciones extremas.

Tipos de recubrimientos recomendados:

- Revestimientos de óxido metálico: Forman una barrera pasiva contra la corrosión en ambientes marinos y de alta salinidad.

- Recubrimientos poliméricos y cerámicos: Ideales para aplicaciones en la industria química, donde el contacto con ácidos puede degradar el material base.

- Tratamientos superficiales como el electropulido y la pasivación que optimizan la capa protectora del acero inoxidable dúplex. El electropulido es un proceso de acabado crucial para el acero inoxidable dúplex, ya que mejora su resistencia a la corrosión, elimina imperfecciones superficiales y optimiza la limpieza. Este video, cortesía de New England Electropolishing, ofrece una visión detallada sobre cómo funciona el electropulido, las etapas involucradas y la importancia de cumplir con estándares industriales como ASTM B912 y ASTM A967. Descubre cómo este proceso garantiza un rendimiento superior en aplicaciones críticas donde la resistencia a la corrosión y la precisión son esenciales:

El proceso de electropulido.

Integración con protección catódica

La protección catódica es una técnica electroquímica utilizada para mitigar la corrosión en estructuras metálicas expuestas a entornos agresivos, como el agua de mar y fluidos industriales corrosivos. En aceros inoxidables dúplex resistentes a la corrosión, su integración ayuda a extender la vida útil del equipo y prevenir la corrosión por picaduras y grietas, especialmente en ambientes con altas concentraciones de cloruros.

Casos de éxito en la implementación de aceros inoxidables dúplex

Los aceros inoxidables dúplex han demostrado su eficacia y durabilidad en diversas aplicaciones industriales, donde los materiales tradicionales fallaban debido a la corrosión y las altas exigencias mecánicas. Su uso ha permitido extender la vida útil del equipo, reducir costos de mantenimiento y mejorar el rendimiento operativo.

Plantas desalinizadoras

El acero súper dúplex 2507 ha sido utilizado con éxito en tuberías, evaporadores y bombas en plantas de ósmosis inversa, donde el agua de mar altamente corrosiva deterioraba rápidamente los aceros austeníticos convencionales. La implementación del dúplex ha reducido fallos por corrosión por picaduras y ha prolongado la vida útil del sistema hasta en un 30%.

Industria petroquímica

En refinerías, el acero dúplex 2205 ha reemplazado aceros al carbono y austeníticos en tuberías de transferencia de hidrocarburos con alto contenido de azufre y cloruros, reduciendo significativamente la corrosión bajo tensión y las paradas no programadas por mantenimiento.

Sector energético

En intercambiadores de calor y calderas de alta presión, el uso de aceros dúplex ha permitido reducir el espesor de los tubos sin comprometer la resistencia mecánica, aumentando la eficiencia térmica y mejorando la resistencia a la corrosión intergranular y erosión.

Estos casos de éxito validan el impacto positivo de los aceros inoxidables dúplex, consolidándolos como una solución ideal en industrias de alta exigencia.

Diseño y fabricación de equipos con aceros inoxidables duplex

Impacto de la expansión térmica enintercambiadores de calor fabricados con acero inoxidable dúplex

Los intercambiadores de calor operan en entornos con variaciones de temperatura significativas, lo que genera expansión y contracción térmica en los materiales. Los aceros inoxidables dúplex presentan una expansión térmica inferior a la de los aceros austeníticos, reduciendo los esfuerzos mecánicos en las juntas y prolongando la vida útil del equipo. Esta propiedad minimiza la deformación estructural y el riesgo de fatiga térmica, lo que es crucial en plantas petroquímicas y desalinizadoras.

Optimización del espesor de pared y su efecto en la presión operativa

La alta resistencia mecánica de los aceros dúplex permite fabricar equipos con paredes más delgadas sin comprometer la seguridad estructural. En aplicaciones de alta presión, esta reducción en el espesor disminuye el peso total del equipo, mejora la transferencia térmica y reduce costos de fabricación y transporte. Además, la menor densidad del material permite diseñar equipos más compactos con un rendimiento optimizado en sistemas de refrigeración industrial y generación de energía.

Comparación con aceros al carbono en vida útil y costos de mantenimiento

A diferencia de los aceros al carbono, los aceros inoxidables dúplex ofrecen resistencia superior a la corrosión y mayor estabilidad estructural en ambientes agresivos. En tuberías e intercambiadores de calor, los aceros al carbono requieren recubrimientos o tratamientos anticorrosivos frecuentes, lo que incrementa los costos de mantenimiento. Los aceros dúplex eliminan la necesidad de estos tratamientos, reduciendo el número de intervenciones y aumentando la vida útil del equipo en un 30-50%.

Factores claves en la fabricación de componentes de alta resistencia a la corrosión

Para garantizar el máximo desempeño del acero inoxidable dúplex, es esencial:

- Controlar la soldadura para evitar la precipitación de fases intermetálicas que afecten la resistencia a la corrosión.

- Seleccionar la aleación adecuada según la concentración de cloruros y temperatura de operación.

- Optimizar el diseño para reducir esfuerzos mecánicos en zonas críticas y mejorar la eficiencia térmica.

La implementación de estos factores garantiza una mayor durabilidad y eficiencia operativa en equipos fabricados con aceros inoxidables dúplex en la industria energética, petroquímica y de procesamiento de fluidos corrosivos.

Conclusiones

Los aceros inoxidables dúplex han revolucionado la industria con su combinación única de alta resistencia mecánica y excelente resistencia a la corrosión, posicionándose como la opción ideal para entornos de alta exigencia operativa. Su integración en sectores como la desalinización, la petroquímica y la energía ha permitido extender significativamente la vida útil del equipo, reducir costos de mantenimiento y mejorar la eficiencia en procesos críticos.

El futuro de los materiales innovadores apunta al desarrollo de nuevas aleaciones dúplex con aún mayor resistencia a ambientes extremos, optimizando la seguridad y sostenibilidad de las infraestructuras industriales. Tecnologías como tubos compuestos, recubrimientos avanzados y protección catódica seguirán complementando el desempeño de estos aceros, permitiendo su implementación en proyectos de gran escala con mayor eficiencia operativa.

Casos de éxito en plantas desalinizadoras, refinerías y el sector energético han demostrado que los aceros dúplex no solo reemplazan materiales convencionales, sino que establecen un nuevo estándar en durabilidad y rendimiento. Su uso estratégico en intercambiadores de calor, tuberías y estructuras sometidas a condiciones extremas confirma que la inversión en aleaciones avanzadas es clave para el futuro de la industria

Referencias

Fuente propia