Uno de los problemas más críticos en las industrias es la corrosión en tuberías enterradas, utilizadas en los procesos industriales, especialmente aquellas empleadas para el transporte de sustancias. La implementación de tuberías subterráneas es un método eficiente para transportar productos como petróleo, gas y agua a larga distancia. Sin embargo, estas tuberías están expuestas a un mayor riesgo de fallo debido a la corrosión, especialmente en zonas urbanas con desechos altamente corrosivos.

La corrosión afecta a las tuberías, y a los tanques, equipos y piezas mecánicas, comprometiendo la seguridad y eficiencia operativa. A lo largo de los años, numerosos estudios han desarrollado y aplicado diversos métodos para mitigar o reducir la velocidad de corrosión en ambientes subterráneos. Entre estos métodos destacan los recubrimientos con alta resistencia eléctrica y las técnicas de protección catódica, que protegen las estructuras metálicas de la degradación ambiental.

Este artículo tiene como propósito explorar cómo la corrosión impacta las tuberías subterráneas, y evaluar las diversas técnicas de mitigación y protección utilizadas para combatir este problema. A través de una revisión exhaustiva, se identificarán los métodos más efectivos para garantizar la integridad y vida útil de estas infraestructuras en ambientes agresivos.

Causas de corrosión en tuberías enterradas

¿Qué es la corrosión externa?

La corrosión en estructuras enterradas como las tuberías y otras estructuras es a menudo el resultado de diferentes celdas electroquímicas que se forman por: La agresividad del suelo, aireación diferencial, la unión de metales distintos o un mismo metal con potenciales diferente, presencia de bacterias anaeróbicas.

Agresividad del suelo: Las tuberías enterradas atraviesan suelos con composiciones variables, incluyendo diferencias físicas (aspereza, tamaño de grano) y químicas (constituyentes químicos, pH). Estas variaciones generan potenciales galvánicos distintos a lo largo de la tubería, lo cual puede ocurrir en una macroescala (a lo largo de kilómetros) o en una microescala (a pocos centímetros). Estas diferencias en potencial galvánico pueden causar corrosión localizada y acelerada en ciertas áreas de la tubería.

Aeración diferencial: Las tuberías en suelos con diferentes concentraciones de oxígeno sufren actividad de celdas de corrosión. En estas celdas, la porción de la tubería en la zona con menor concentración de oxígeno actúa como ánodo, mientras que la zona con mayor concentración de oxígeno actúa como cátodo. Esta condición, conocida como pila de concentración, genera corrosión diferencial en la tubería, incrementando el deterioro en áreas específicas.

Metales disímiles: Las tuberías construidas con diferentes materiales (por ejemplo, acero al carbono con válvulas de latón) en contacto con un electrolito común y sin aislamiento eléctrico pueden experimentar corrosión galvánica. El metal más alto en la serie galvánica se convierte en el ánodo y se corroe más rápidamente, mientras que el metal más bajo en la serie actúa como cátodo, exacerbando la corrosión en el ánodo.

Corrosión bacteriológica: Los microorganismos en las zanjas de las tuberías pueden afectar la corrosión directamente o indirectamente. Las bacterias anaerobias reductoras de sulfato, que se desarrollan en ausencia de oxígeno, consumen hidrógeno y causan una pérdida de polarización en la superficie de la tubería de acero. Esta despolarización dificulta la eficacia de la protección catódica, aumentando la susceptibilidad a la corrosión.

Efectos de interferencia de corriente: También conocidos como corrientes parásitas, ocurren cuando corrientes directas de un sistema metálico exterior (no asociado directamente con la tubería) utilizan la tubería de acero como conductor. Estas corrientes pasan a la tubería desde el suelo y fluyen longitudinalmente en el acero, descargándose en el suelo adyacente para completar su circuito, provocando corrosión localizada.

Estado estacionario: En esta condición, la magnitud de la corriente interferente es constante y generalmente proviene de un sistema cercano de protección catódica. Dado que los sistemas involucrados son fijos, los patrones de flujo de corriente parásita son constantes. Este estado permite un análisis relativamente sencillo mediante pruebas de campo, aunque las corrientes constantes pueden causar corrosión sostenida en áreas específicas de la tubería.

Estas causas de corrosión deben ser evaluadas y mitigadas para garantizar la integridad y la vida útil de las tuberías enterradas, aplicando soluciones como revestimientos protectores y sistemas de protección catódica, los cuales, se mencionan a continuación.

Tipos de corrosión externa en tuberías enterradas

A continuación se presentan los tipos de corrosión más comunes que ocurren en tuberías enterradas:

Corrosión por aireación diferencial

Se debe a la formación de pilas por la unión de dos metales de diferentes electronegativos, ambos en un mismo electrolito, generalmente ocurre por la diferencia de potencial de ambos metales, por la naturaleza y concentración del medio corrosivo, la polarización del metal y la relación geométrica de los metales.

Corrosión microbiológica

Es un tipo de corrosión generado por los organismos como: Bacterias, hongos, entre otros, existentes en el suelo. La cual aeróbica o anaeróbica dependiendo del contenido de oxígeno presente en el tipo de suelo, en la siguiente figura se observa este tipo de corrosión formada por colonias de bacterias: Protuberancias gelatinosas de color negro en zona en contacto con la superficie metálica de una tubería (bacteria reductora de sulfatos) y color café rojizo sobre esta (bacteria del hierro).

Corrosión por picaduras

Es una forma de corrosión localizada y es el tipo de corrosión más riesgoso que se puede presentar, estos generalmente se hallan de forma arbitraria a lo largo de la superficie pasiva del metal y se extiende lentamente hacia la zona interior causando fallas estructurales graves como se observa en la siguiente imagen.

Protección en tuberías enterradas

Las tuberías enterradas, a diferencia de las superficiales, están completamente sumergidas en un medio electrolítico. Cada suelo tiene características específicas de resistividad y conductividad que varían a lo largo de la longitud de la tubería. Para garantizar la protección contra la corrosión, no es suficiente un simple recubrimiento de pintura. Es importante la aplicación de revestimientos que aíslen la tubería del medio en que se encuentra.

Recubrimientos

Los revestimientos pueden incluir polietileno, polipropileno, resina epóxica, brea epóxica, imprimante y cinta plástica adhesiva. El polietileno, polipropileno y resinas epóxicas, requieren aplicación industrial en plantas especializadas, mientras que la brea y la combinación de imprimantes y cinta adhesiva pueden aplicarse en el sitio. Sin embargo, ningún revestimiento garantiza una protección del 100%. Impurezas en el material o errores en el proceso de aplicación de la capa protectora, así como golpes o ralladuras durante el transporte o instalación, pueden comprometer el aislamiento.

Por esta razón, para prolongar la vida útil de una tubería revestida, se complementa con un sistema de protección catódica. Este sistema asegura que, incluso si el revestimiento se ve comprometido, la tubería seguirá protegida contra la corrosión, garantizando así una mayor durabilidad y fiabilidad en su operación.

Protección Catódica (PC)

La protección catódica (PC) es uno de los métodos más eficaces para controlar la corrosión en superficies metálicas. El método consiste en conectar el metal que queremos proteger (cátodo) con otro que tenga más facilidad de corrosión que el primero y de este modo que actúe como el ánodo de la celda electroquímica. Como consecuencia, el metal con más facilidad para la corrosión protege al metal noble.

Tipos de Protección Catódica (PC)

- Protección Catódica Galvánica: La protección catódica galvánica protege la superficie metálica mediante un metal más reactivo, conocido como ánodo galvánico o de sacrificio. Este ánodo, con un potencial electroquímico menos negativo, se oxida en lugar de la estructura protegida. Un ejemplo de esto es la protección de tuberías de acero en tuberías enterradas con ánodos de aluminio. Los aceros también pueden ser galvanizados, es decir, recubiertos con una capa de zinc. Esta capa de zinc actúa como ánodo de sacrificio, protegiendo el acero en entornos subterráneos y marinos.

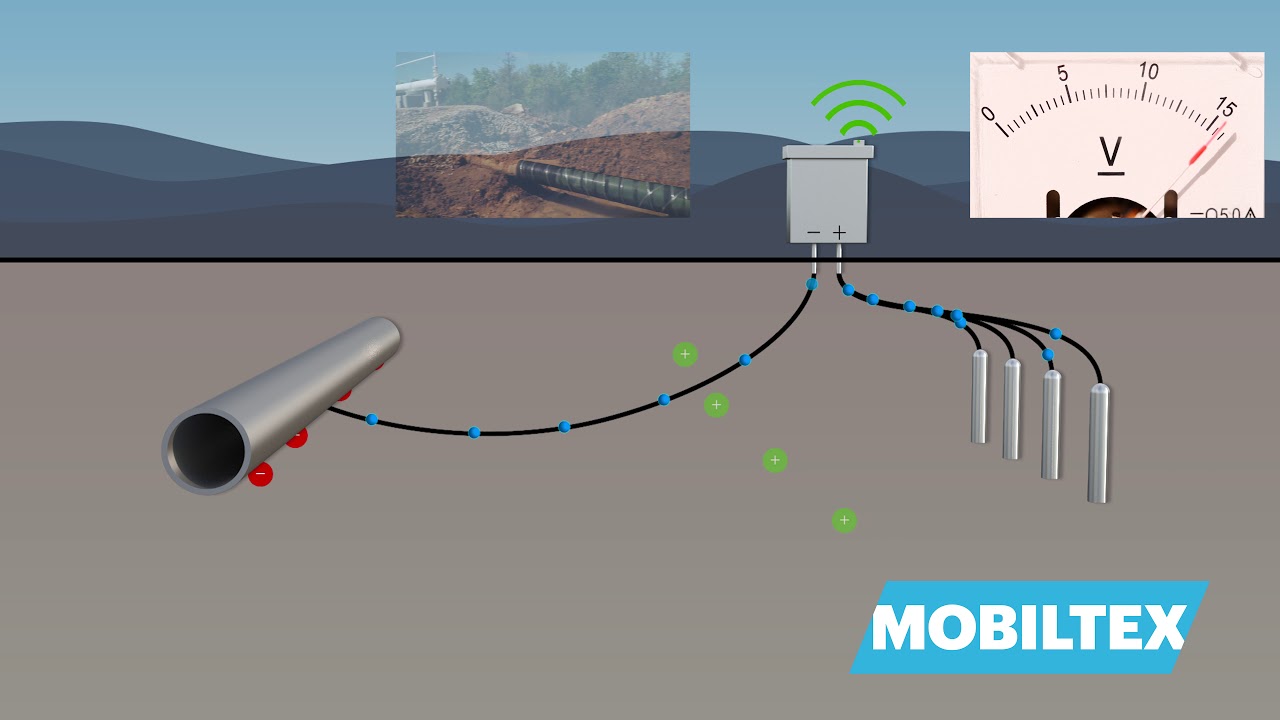

- Protección Catódica por Corriente Impresa (ICCP): La ICCP es una técnica más económica para proteger tuberías subterráneas largas o equipos offshore grandes. En la ICCP, los electrones se suministran a la estructura mediante una fuente de alimentación de corriente continua (rectificador). El componente de acero se conecta al terminal negativo y los ánodos de corriente impresa al terminal positivo de la fuente de alimentación. Este método permite la protección de estructuras grandes y complejas mediante la conexión de múltiples ánodos al terminal positivo de la fuente de alimentación.

¿Cómo funciona un sistema de protección catódica?

Mediante este metodo se logra la proteccion de estructuras suministrando electrones al metal desde una fuente externa, convirtiéndolo en un cátodo y previniendo así la corrosión.

A continuación, se presenta un video que proporciona información sobre el funcionamiento de un sistema de protección catódica. Fuente: MOBILTEX – CorTalk.

¿Qué es la protección catódica y como monitorear la eficiencia?

Conclusiones

Controlar la corrosión en tuberías enterradas es importante para mantener la seguridad y eficiencia de los procesos industriales. La falta de control puede llevar a fallos inesperadas, interrupciones operativas y elevados costos de reparación y reemplazo.

La integracion de protección catódica a los metodos de control con recubrimientos es la forma mas segura de prevenir la corrosión en tuberías subterráneas. La falla del recubrimiento es compensada utilizando corrientes eléctricas para contrarrestar los procesos corrosivos, prolongando así la vida útil y operatividad de las tuberías. La selección del método adecuado depende de factores como el tamaño y la ubicación de la estructura a proteger y las condicines del medio que rodea las tuberias.

La corrosión en tuberías subterráneas tiene un impacto significativo en el medio ambiente y la industria, causando filtraciones de sustancias peligrosas, contaminación del suelo y agua, y riesgos para la seguridad pública, además de pérdidas económicas considerables para las empresas.

Referencias

- Mars G. Fontana; Corrosion Engineering. 3rd Edición.

- Charles Nehme; Piping Engineering: From Concept to Construction; Primera edición.