Introducción

La corrosión por picaduras es una forma localizada de corrosión en la que se producen cavidades o “agujeros” en el material, se considera como una de las formas de corrosión más peligrosas porque son más difíciles de detectar, predecir y prevenir, causando danos críticos en las infraestructuras.

Bajo este contexto, la detección precisa de las áreas corroídas con picaduras es determínate durante la monitorización debido a los daños significativos que genera en las propiedades de los metales y aleaciones, especialmente en los aceros inoxidables. Estos materiales, conocidos por su alta resistencia a la corrosión, debido a la formación de una película de óxido pasiva en su superficie. Sin embargo, en ciertos entornos, las propiedades de esta capa protectora pueden verse comprometida, llevando al rompimiento de la misma y desencadenando un ataque localizado1.

Este artículo proporciona una visión general concisa de la corrosión por picaduras, abordando el mecanismo mediante la cual se produce y los problemas que ocasiona en estructuras metálicas y otros componentes. Además, se presentan las técnicas más avanzadas para su identificación y los métodos de control más efectivos.

Corrosión por picaduras: Concepto y características

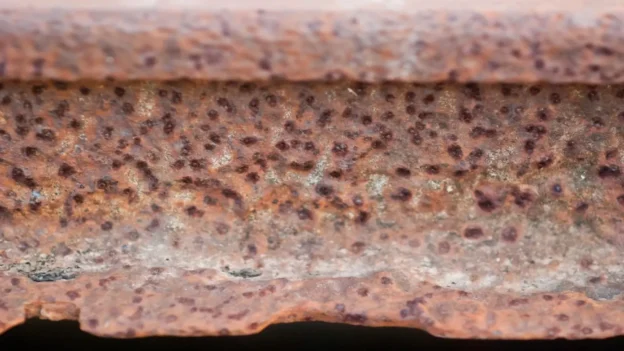

La corrosión por picaduras es una forma de corrosión localizada, caracterizada por la formación de pequeños agujeros en la superficie del metal o aleación, es difícil de observar debido a los pequeños diámetros de las picaduras y porque a menudo están cubiertas con productos de corrosión como se muestra en la figura 1. Estos agujeros, conocidos como picaduras, pueden ser de tamaño muy reducido, pero penetrar profundamente en el material, lo que dificulta su detección y un control a tiempo2.

Cuando esta corrosión ha avanzado, se vuelve visible a simple vista y, en ocasiones, se encuentra en áreas abiertas que son más fáciles de identificar, aunque no siempre es así. La corrosión por picaduras no sigue un patrón regular, pudiendo afectar una zona del acero mientras otra permanece intacta en la misma superficie. Sin la protección adecuada de la superficie metálica, pequeños hoyos comienzan a desarrollarse en el acero cuando este se expone a grandes cantidades de cloruros, hipoclorito (cloro) o iones de bromuro en el ambiente.

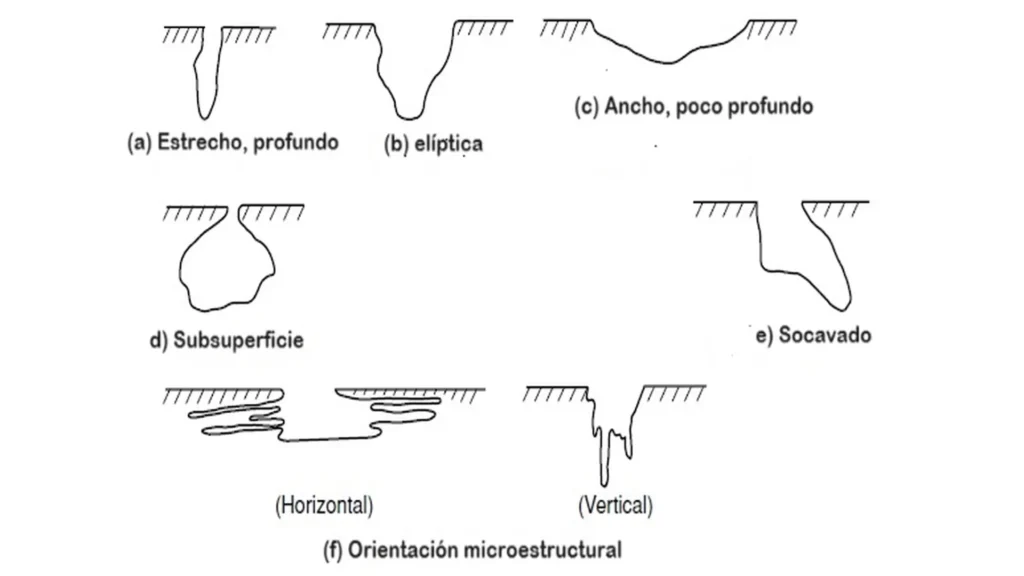

En etapas avanzadas, las picaduras pueden erosionar agresivamente el acero grueso, provocando fugas. En la siguiente figura 2, se presentan los diferentes tipos de corrosión por picaduras3:

Mecanismo de corrosión por picaduras

Las aleaciones de acero con un comportamiento activo-pasivos, son especialmente sensibles a la corrosión por picaduras, se observa generalmente en espacios donde existe pequeñas cantidades de solución electrolítica estancada, por ejemplo, entre bridas, tornillos, tuercas, etc. La presencia de iones de cloruro ( Cl– ) favorece en gran medida la formación de este tipo de corrosión, también puede producirse debajo de productos de corrosión y otros depósitos y entonces se conoce como corrosión bajo depósito.

El cloruro ataca la superficie del acero inoxidable disolviendo la película pasiva de óxido de cromo produciendo sal de cloruro de cromo y ácido hipocloroso o hipoclorito CLO. El hipoclorito, el ingrediente activo de la lejía, ataca el metal base, profundizando las picaduras y formando partículas de óxido de hierro. Este es el proceso cíclico que libera cloruro a medida que oxida el hierro y continúa atacando la superficie. Las partículas de óxido de hierro se acumulan en la superficie alrededor de la fosa y migran hacia el fluido.

El siguiente video muestra una representación animada sobre el mecanismo de corrosión por picaduras en acero inoxidable, en agua de mar, que a menudo se utilizan como refrigerantes. Fuente: Astro Pak

Mecanismo de corrosión por picaduras en acero inoxidable.

¿Cómo identificar la corrosión por picaduras?

Las picaduras son increíblemente pequeñas. La mayoría son invisibles (o casi) para el ojo humano. Además, suelen estar cubiertas por una capa de corrosión, lo que las hace aún más difíciles de detectar.

Identificar la corrosión por picaduras a simple vista es casi imposible; sin embargo, existen formas fiables de detectarlas. Las pruebas de Inspección de alta resolución pueden evitar que las picaduras causen daño crítico en las estructuras metálicas, por lo que es recomendable probar a menudo los materiales susceptibles. Entre los métodos de prueba más utilizados para la corrosión por picaduras se incluyen:

Técnicas de control de la corrosión

- Examen visual: Utilizando un microscopio, un profesional contará el número de picaduras en una zona determinada. Esto les ayuda a determinar su tamaño y distribución, así como la intensidad.

- Pruebas sónicas: Durante las pruebas sónicas, la energía del sonido ultrasónico se transmite a través de un acoplante sobre el metal. Estos impulsos ultrasónicos rebotan en el metal y se convierten en señales eléctricas. Estas señales mostrarán la ubicación de las picaduras y otras imperfecciones del metal.

- Pruebas electromagnéticas: Este método de ensayo se utiliza para localizar irregularidades en la superficie de metales conductores como el acero y el hierro.

- Pruebas electroquímicas: Las pruebas electroquímicas son otra forma de comprobar la velocidad de corrosión de los metales. Durante la prueba, se aplica una corriente eléctrica al electrodo de trabajo del metal para crear señales medibles.

- Prueba de inmersión: Se sumerge una pieza de metal en una solución, se deja reposar unos días. Después de retirarla, se determina la velocidad de corrosión y se examinan las picaduras con un microscopio para determinar mejor su alcance e intensidad.

- Pruebas de caracterización: Entre estas técnicas se destacan: La Microscopía de fuerza atómica electroquímica – AFM consiste en la detección de fuerzas en la superficie topográfica de la muestra a estudiar mediante un escaneo donde la iteración anterior refleja la luz láser con una desviación detectada por el fotodetector e interpretada por el sistema de control del dispositivo. Y la técnica de SEM (Scanning Electron Microscope), utiliza un haz de electrones en lugar de un haz de luz para formar una imagen. Ambas técnicas permiten la visualización de una imagen topográfica de la superficie de la muestra, son muy utilizadas en la caracterización e identificación de corrosión por picaduras.

¿Cómo prevenir la corrosión por picaduras?

La prevención de la corrosión por picaduras se puede lograr mediante la aplicación de diferentes métodos de control, entre las que destacan el uso de materiales resistentes a la corrosión es una de las primeras medidas preventivas que hay que tomar. Las aleaciones que contienen titanio, cromo y molibdeno resisten bien las picaduras. Otro método de prevención eficaz es la protección catódica, que evita la corrosión convirtiendo una superficie metálica en una célula electroquímica. Lo ideal es recubrir el material con un metal más reactivo. Este metal corrosivo actuará como ánodo y se corroerá en lugar del metal original, evitando las picaduras.

Otros métodos para prevenir las picaduras incluyen el uso y mantenimiento de un revestimiento protector y el control de la exposición a fluidos y polvo. La aplicación de recubrimientos protectores y la mejora de las prácticas de mantenimiento, la implementación de tratamientos superficiales, como pasivación y recubrimientos de zinc o pintura epoxi, pueden reducir significativamente la susceptibilidad a la corrosión. Además, mantener condiciones controladas en el ambiente como la reducción de humedad, temperatura, cloruro, ácidos pH y niveles de iones corrosivos también son factores considerables para evitar la Corrosion por picaduras Bajo Aislamiento (CUI), y asi prolongar la vida útil de los componentes metálicos.

Para prevenir la corrosión por picaduras, es fundamental realizar inspecciones periódicas que permitan detectar signos tempranos de deterioro. Empresas como Acuren proporcionan servicios de monitoreo continuo y evaluación de integridad estructural mediante técnicas avanzadas de inspección, asegurando una detección oportuna y reduciendo los riesgos de fallos catastróficos.

Corrosión Bajo Aislamiento (CUI) y formación de picaduras

La Corrosión Bajo Aislamiento (CUI), es una condición para la formación de corrosión localizada que se desarrolla en equipos y tuberías cubiertas por material aislante. Este tipo de corrosión ocurre cuando el agua se filtra bajo el aislamiento, permaneciendo en contacto con la superficie metálica, lo que crea un entorno propicio para la corrosión. La presencia de humedad y contaminantes, como cloruros, sulfatos, y ácidos, puede desencadenar la formación de picaduras, que son pequeñas cavidades o perforaciones en la superficie del metal.

El mecanismo de formación de picaduras bajo aislamiento se relaciona con la acumulación de iones agresivos en la interfase metal-aislamiento, que perforan la película pasiva protectora del metal, iniciando el proceso de picadura. A medida que la picadura se profundiza, puede comprometer la integridad estructural del equipo, lo que genera fallas si no se detecta y se corrige a tiempo.

API 579 y la evaluación de la corrosión localizada por picaduras

La norma API 579 proporciona directrices para la evaluación y gestión de daños en equipos industriales debido a la corrosión, incluyendo la corrosión por picaduras. Este estándar es fundamental para evaluar la severidad de las picaduras en componentes afectados por CUI, ayudando a determinar si los equipos pueden seguir operando de manera segura o si requieren reparación o reemplazo.

La API 579 considera factores como la profundidad, la distribución y el tamaño de las picaduras para clasificar la gravedad de la corrosión y proporciona métodos en el control de la corrosion para calcular la reducción en la vida útil del equipo. En el contexto de CUI, la detección y evaluación temprana de picaduras mediante técnicas de inspección apropiadas son esenciales para garantizar la seguridad y confiabilidad de los sistemas industriales.

Importancia de identificar y prevenir la corrosión por picaduras

Identificar y prevenir la corrosión por picaduras es significativa para garantizar la seguridad, eficiencia y longevidad de los equipos y estructuras metálicas. La detección temprana de picaduras permite implementar medidas correctivas antes de que se desarrollen daños considerables. Utilizar técnicas de inspección avanzadas, como ultrasonido, inspección visual con tecnología de alta resolución y análisis electroquímico, es fundamental para identificar a tiempo este tipo de corrosión. Además, la monitorización continua y la evaluación del ambiente de operación, especialmente en presencia de cloruros, hipocloritos o bromuros, son fundamentales para anticipar y mitigar los riesgos.

Conclusión

La correcta identificación y prevención de la corrosión por picaduras son fundamentales para asegurar la operación segura y eficiente de las estructuras metálicas. La adopción de métodos de detección, protección y mantenimiento es indispensable para mitigar los riesgos asociados a este tipo de corrosión y prolongar la vida útil de los equipos y componentes industriales, por ende es importante comprender los mecanismos asociados a la corrosión por picaduras en aras de aplicar el método de control más adecuado.

La relación entre CUI y la formación de picaduras es fundamental en la evaluación del estado de los equipos aislados, y el uso de estándares como API 579 es indispensable para gestionar de manera efectiva este tipo de corrosión localizada.

Referencias

- Mars G. Fontana; «Corrosion Engineering»; noviembre de 1985.

- Editado por. Fuad Khoshnaw, Rolf Gubner; Corrosion Atlas Case Studies: 2021.

- NACE CORROSION;» Engineer’s Reference Book»; Tercera edición, 2002.