Tabla de Contenidos

- ¿Qué es el hidrotratamiento y la hidrodesulfuración?

- Tipos de corrosión en unidades de hidrotratamiento e hidrodesulfuración

- Ataque por hidrógeno

- Corrosión por H2S/H2

- Corrosión por ácidos nafténicos

- Corrosión acuosa

- Ácido clorhídrico (HCI)

- Cloruro de amonio (NH4Cl)

- Hidrosulfuro de amonio (NH4HS)

- Agua de lavado

- Agrietamiento por corrosión bajo tensión de sulfuros e hidrógeno

- Agrietamiento/ampollas inducidas por hidrógeno

- Monitoreo y mantenimiento preventivo

- Medidas anticorrosivas

- Conclusión

- Referencias

El hidrotratamiento y la hidrodesulfuración (HT/HDS) en las refinerías de petróleo son procesos combinados que desempeñan un rol determinante en la reducción del contenido de azufre, principalmente de los combustibles, lo cual permite cumplir con las normativas ambientales. Sin embargo, estos procesos implican condiciones severas que exponen a los activos o equipos a diversos tipos de corrosión.

Es importante resaltar que el contenido de azufre de los combustibles depende del tipo de producto procesado, si se procesan petróleos dulces (bajo contenido de azufre) entonces el contenido de azufre de los combustibles derivados también será bajo, del mismo modo si se procesan petróleos con alto contenido de azufre, los combustibles derivados también serán altamente azufrados y será más difícil el procesos de desulfurización.

Sin embargo, independiente de si el petróleo es dulce o agrio, para cumplir con las restricciones del máximo permitido de azufre establecido en las regulaciones ambientales a nivel mundial y local, siempre se requerirán las HT y HDS, ya que sin estos procesos es imposible cumplir con dichas exigencias. Igualmente, para entender mejor los mecanismos de corrosión en unidades de hidrotratamiento e hidrodesulfuración es importante tener conocimientos generales de la descripción de los flujos y los procesos.

¿Qué es el hidrotratamiento y la hidrodesulfuración?

Los hidrotratamiento e hidrodesulfuración se caracterizan por el hecho de que se elimina el azufre de la materia prima, como sulfuro de hidrógeno (H2S). Esta materia prima se pone en contacto con gas rico en hidrógeno en presencia de un catalizador a alta presión y temperatura. Las condiciones de reacción son tales que la fracción de hidrocarburo se vaporiza completamente o permanece en estado líquido1.

El rendimiento del producto es alto, ya que solo se elimina el azufre. Además, el sulfuro de hidrógeno formado se elimina fácil y selectivamente de las corrientes de producto (gas y líquido). El sulfuro de hidrógeno obtenido como una corriente altamente concentrada se puede convertir en azufre mediante el proceso de Claus1. Adicionalmente, a los procesos antes mencionados también se realiza la hidrogenación de compuestos de oxígeno y nitrógeno.

Tipos de corrosión en unidades de hidrotratamiento e hidrodesulfuración

Estas plantas presentan diferentes tipos de corrosión, los cuales dependen de las condiciones operativas, de los procesos y de las corrientes de fluidos. A continuación, se presentan los más importantes en la industria de refinación.

Ataque por hidrógeno

Los componentes de carburo en el acero pueden reaccionar con hidrógeno, metano y hierro, cuando se sobrepasan ciertas condiciones como la temperatura y la presión parcial de hidrógeno. La reacción comienza en la pared interior del equipo y avanza gradualmente con el tiempo a través la pared. El metano formado se acumula sobre la superficie del metal y produce burbujas de gas. El hierro formado es más débil que los carburos originales, debido a lo cual, el material pierde resistencia y ductilidad, ocasionado la formación de grietas. Los elementos de aleación como el molibdeno y cromo estabilizan e inhiben la descomposición de los carburos por el hidrógeno.

Este ataque de hidrógenos, también llamado fragilización por hidrógeno o descarburación interna, requiere una selección cuidadosa de los materiales del equipo para el funcionamiento normal. En principio, este tipo de ataque se controla mediante una correcta selección de materiales.

Corrosión por H2S/H2

Aunque se han realizado varios trabajos para determinar la corrosión en diferentes entornos de H2S/H2, aún falta por investigar sobre este mecanismo de corrosión, siendo diferente al determinado en unidades de crudo y de vacío, como lo demuestran los diferentes materiales requeridos para mantener la corrosión dentro de límites aceptables. Los aceros de aleación de cromo (por ejemplo, aceros 5 Cr-O,5 Mo a menudo previenen la corrosión severa por azufre y los aceros de aleación superior como a los aceros 12 Cr y 18/8 Cr.Ni, son necesarios para controlar la corrosión dentro de los límites aceptables en servicios de H2S /H2.

Corrosión por ácidos nafténicos

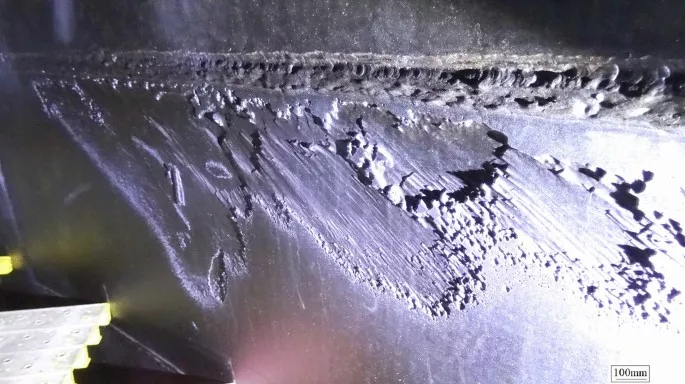

La corrosión por ácidos nafténicos es una reacción química (corrosión seca a alta temperatura). Cuando se procesan crudos que contienen ácidos nafténicos, se producirá corrosión en los aceros al carbono en aquellos sitios de los equipos donde la temperatura del producto esté entre 240 – 400 °C y un TAN superior a 0,3 mg KOH/gr, y no se forme una capa protectora de FeS en el acero, principalmente bajo condiciones de flujo turbulento en accesorios como codos y curvas. En la figura 1, se muestra una imagen representativa de corrosión por ácidos nafténicos2.

La velocidad de corrosión es aproximadamente proporcional a la concentración de ácido y se incrementa al aumentar la temperatura hasta que se forma una capa protectora de FeS.

El grado de corrosión del ácido nafténico depende de factores como:

- TAN (Número de acidez total) del flujo de proceso.

- Peso molecular del ácido.

- Condiciones de flujo.

En general se observa lo siguiente:

- Los ácidos más ligeros son más corrosivos que los más pesados.

- Las altas velocidades del fluido y las turbulencias favorecen la corrosión.

- La condensación del ácido puede dar lugar a índices de corrosión local elevados.

- Una gran interacción con la corrosión por azufre (S).

En la sección de los reactores de HT/HDS, la presencia de ácidos nafténicos puede causar corrosión en aceros con bajo contenido de carbono y de 0,5 Mo, por encima de 240 °C si el número de acidez total (TAN) excede 0,3 mg de KOH/g. Cabe señalar que el azufre tiene un efecto beneficioso sobre la velocidad de corrosión del ácido nafténico. Es aceptable un TAN de hasta 0,5 siempre que el nivel de azufre de la alimentación sea superior al 0,3% en peso. Aguas arriba, incluido el reactor, se encuentran los equipos expuestos a los ácidos nafténicos, tras lo cual los ácidos se descomponen en el proceso de craqueo.

Corrosión acuosa

La corrosión acuosa es un proceso electroquímico para el cual la presencia de agua es un requisito previo. Esto sólo puede ocurrir por debajo del punto de rocío del agua o aguas abajo de cualquier punto de inyección de agua de lavado. Los compuestos corrosivos proceden de:

- La alimentación (H2O. H2S, Cl.N).

- Las reacciones que tienen lugar en el reactor HT/HDS (H20, H2S, NH3).

- Gas hidrógeno de reposición suministrado desde platforer (HCI).

- Neutralización insuficiente del crudo y mala separación del agua en la destilación aguas arriba.

- Presencia de oxígeno en el agua de lavado de la inyección.

Ácido clorhídrico (HCI)

El HCI se puede producir en unidades HT/HDS mediante la hidrogenación de cloruros orgánicos. Estos pueden originarse directamente del petróleo crudo, que puede estar contaminado con corrientes de desechos clorados, igualmente del gas de reposición suministrado desde platformer puede ser una fuente importante de HCI en las unidades HT/HDS que se origina a partir de la inyección de hidrocarburos clorados en el platformer para controlar la acidez del catalizador de reformado. El HCI no es corrosivo en estado seco a las temperaturas de funcionamiento de HT/HDS. pero se vuelve extremadamente corrosivo en el acero al carbono si se disuelve en agua con pH inferior a 5.

En general las alúminas activadas absorberán cloruros del gas de formación de platformer y hasta cierto punto los cloruros orgánicos. Una forma normal de minimizar los cloruros orgánicos es cambiar periódicamente los adsorbentes.

Cloruro de amonio (NH4Cl)

El amoníaco (NH3) se forma en las unidades HT/HDS por hidrogenación de compuestos orgánicos de nitrógeno en la alimentación y la cantidad producida depende en gran medida del tipo de materia prima.

Si hay amoníaco y HCI presentes, se puede formar cloruro de amonio (NH4Cl) que se depositará aguas arriba (compresor de gas de reciclaje, válvulas de retención, etc.) y aguas abajo del reactor. En estado seco, esta sal no es corrosiva, pero en áreas donde se condensa el agua, el cloruro depositado se humedecerá y se dará un pH de 3-4, generando corrosión por picaduras o grietas.

Este tipo de corrosión se ha encontrado en intercambiadores de calor enfriadores de aire (Fin fan Cooler) de efluente de reactores y en compresores de gas de reciclaje, donde el NH4Cl es arrastrado dentro del gas de reciclaje.

Hidrosulfuro de amonio (NH4HS)

Aguas abajo del reactor se puede alcanzar el punto de rocío del agua en los enfriadores de aire (Fin fan cooler), dándose la condición para formarse el hidrosulfuro de amonio NH4HS, donde la corrosión severa del acero al carbono puede ocurrir bajo las siguientes condiciones:

- El contenido de NH4HS en la fase acuosa supera el 2% en peso.

- Condiciones de alta velocidad debido a la turbulencia en los extremos de entrada de los tubos.

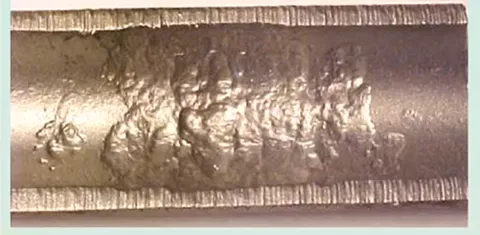

A medida que disminuye la temperatura, la concentración de NH4HS en la fase acuosa aumenta sustancialmente. Como la corrosividad del NH4HS depende en gran medida de la concentración y la velocidad, se puede suponer que este tipo de corrosión es mucho más probable hacia la salida del enfriador de aire y en las tuberías que van al separador. En la figura 2, se muestra una sección de tuberías con corrosión por hidrosulfuro de amonio (NH4HS).

Agua de lavado

Aguas arriba del punto de inyección de agua, el diseño del proceso es tal que no hay agua libre y en tales condiciones. el HCI y sus sales de amonio no son corrosivos. Después de la inyección de agua se pueden calcular las concentraciones de HCI y NH4Cl en las fases de vapor, hidrocarburo y agua.

Para caudales normales de agua de lavado y niveles típicos de cloruro en el efluente del reactor, las cantidades de HCI en la fase de hidrocarburo son muy bajas; los cloruros se encuentran presentes en la fase acuosa en forma iónica. La alta solubilidad del amoníaco y su presencia en el efluente de un reactor en concentraciones mucho más altas que los haluros. El agua de lavado se amortigua a un pH en el que normalmente no debería ocurrir corrosión por amoniaco/cloruros (pH>7).

A pesar del efecto del amoníaco sobre el pH, los estudios han demostrado generación de corrosión por amoniaco/cloruros, por lo que es necesario tomar las siguientes precauciones:

- Aguas arriba del punto de inyección del agua, no debe haber presencia de H2O.

- La corrosión del último intercambiador de carcasa y tubos del efluente del reactor puede ser causada por sales húmedas de cloruro de amonio.

- El agua puede provenir después de una parada de la unidad o de un lavado incompleto con agua del intercambiador durante el funcionamiento normal. El bajo pH resultante puede causar corrosión por agrietamiento o picaduras.

- Debe realizarse una mezcla entre el efluente del reactor y el agua de lavado hasta casi completar la solución de HCI en la fase acuosa. La mezcla incompleta de estas dos corrientes, dejando HCI en fase de vapor, causara corrosión en las tuberías aguas abajo del punto de inyección y de los tubos del Fin Fan cooler.

- El agua de lavado debe tener poco oxígeno. El oxígeno aumenta la corrosión, especialmente en el punto de inyección.

Agrietamiento por corrosión bajo tensión de sulfuros e hidrógeno

El agua que contiene sulfuro de hidrógeno puede provocar grietas en componentes de acero al carbono con soldaduras de alta dureza, así como en componentes de acero de alta resistencia sometidos a grandes esfuerzos, como pernos y rotores de compresores. Esto se conoce como corrosión bajo tensión por sulfuro de hidrógeno

Existe una relación clara entre el valor de dureza de un material y la tensión umbral de agrietamiento. Esta es la razón para limitar los niveles de dureza de los materiales y soldaduras tanto como sea posible, es decir, por debajo de 22 Rc. Esto también es válido para aceros Cr-Mo en servicio de hidrógeno caliente.

Agrietamiento/ampollas inducidas por hidrógeno

En condiciones húmedas y ácidas, se produce hidrógeno atómico en la superficie de los aceros debido a reacciones electroquímicas. Normalmente, el hidrógeno producido se recombina en hidrógeno molecular sin difundirse en la pared de acero. Sin embargo, en presencia de HS y HCN, el hidrógeno atómico sí se difunde parcialmente dentro del material y se recombina formando hidrógeno molecular en las impurezas del acero.

A lo largo de las impurezas del acero, orientadas longitudinalmente, se formará hidrógeno a alta presión, lo que provocará ampollas. En caso de numerosas inclusiones, las diferentes pueden combinarse, dando como resultado la extensión de las grietas. Este fenómeno se denomina agrietamiento inducido por hidrógeno (HIC). En la figura 3, se muestra una ampolla inducida por hidrógeno4. La aparición de HIC/ampollas se localiza en sitios donde pueden ocurrir condiciones húmedas, como en los enfriadores de aire y separadores de materiales ferríticos de baja aleación. Los aceros inoxidables austeníticos no son susceptibles a este tipo de daño por corrosión.

Monitoreo y mantenimiento preventivo

Implementar un programa de monitoreo y control continuo de las variables operacionales de presión, temperatura, velocidad de fluido y caracterización de los productos de corrosion en los equipos, igualmente monitorear las condiciones estructurales de dichos equipos utilizando metodologías de Ensayos No Destructivos como: Ultrasonido, radiografías e inspección visual y el mantenimiento preventivo basado en los datos recogidos.

El monitoreo de los equipos susceptibles a agrietamiento inducido por hidrógeno (HIC), es un caso especial, ya que es un tipo de corrosión difícil de detectar y analizar. Para este caso es recomendable utilizar preferible las técnicas ultrasónicas siguientes:

- Ultrasonido por retrodispersión (AUBT).

- Ultrasonido por coherencia de fase (PCI).

Medidas anticorrosivas

Para combatir los daños por corrosión, se deben implementar las siguientes estrategias:

- Selección de materiales: Desde el mismo diseño se deben combatir los mecanismos de corrosión seleccionando los materiales adecuados según la agresividad corrosiva de cada circuito de proceso.

- Recubrimientos y revestimientos: Aplicar recubrimientos protectores internos y externos para aislar los materiales de los agentes corrosivos.

- Control de los procesos: Reducir la presencia de azufre y minimizar la exposición al hidrógeno mediante procesos de purificación, secado y ajuste en las condiciones operativas.

Conclusión

La corrosión en unidades de hidrotamiento e hidrodesulfuradoras representa un desafío significativo pero manejable con el enfoque correcto. Comprender los mecanismos específicos de corrosión que afectan a cada equipo, junto con la implementación de estrategias de mitigación eficaces, es esencial para mantener la operatividad, seguridad y rentabilidad de estas instalaciones críticas en la industria del refinado de petróleo. La lucha contra la corrosión es un esfuerzo continuo que requiere innovación, investigación y atención a los detalles operativos para asegurar el éxito a largo plazo.

Referencias

- https://es.wikipedia.org/wiki/Hidrodesulfuraci%C3%B3n

- Nicácio, J.A.P. & Bracarense, A.Q. Analysis of the naphthenic acids corrosion in a vacuum distillation tower of the Brazilian national oil refinery system. J Braz. Soc. Mech. Sci. Eng. 44, 540 (2022). https://doi.org/10.1007/s40430-022-03830-2

- https://www.youtube.com/watch?app=desktop&v=YGeG4F8vbb8

- https://es.slideshare.net/omaramun/corrosion-tipos