Tabla de Contenidos

- Posibles ubicaciones de defectos mediante API RP 577

- Ensayos No Destructivos comúnmente utilizados

- Método de END para diferentes tipos de uniones de soldadura

- Capacidad del método de END aplicable vs discontinuidad

- Discontinuidades comúnmente encontradas en los procesos de soldadura

- Conclusiones

- Referencias Bibliográficas

La integridad estructural es un aspecto crítico en diversas industrias, especialmente en aquellas donde la seguridad y la confiabilidad son imperativas. En este contexto, la American Petroleum Institute (API) establece estándares rigurosos para garantizar la calidad y la seguridad en las uniones soldadas.

La práctica recomendada API RP 577 ofrece pautas específicas para la selección de Ensayos No Destructivos (END) en inspecciones de soldaduras, abordando posibles ubicaciones de defectos, ensayos no destructivos comúnmente utilizados, la capacidad de estos métodos según el tipo de unión soldada, discontinuidades y procesos de soldadura.

A continuación se abordan los parámetros esenciales para hacer la elección más idónea de los END según el punto 8 de la práctica recomendada API RP 577.

Posibles ubicaciones de defectos mediante API RP 577

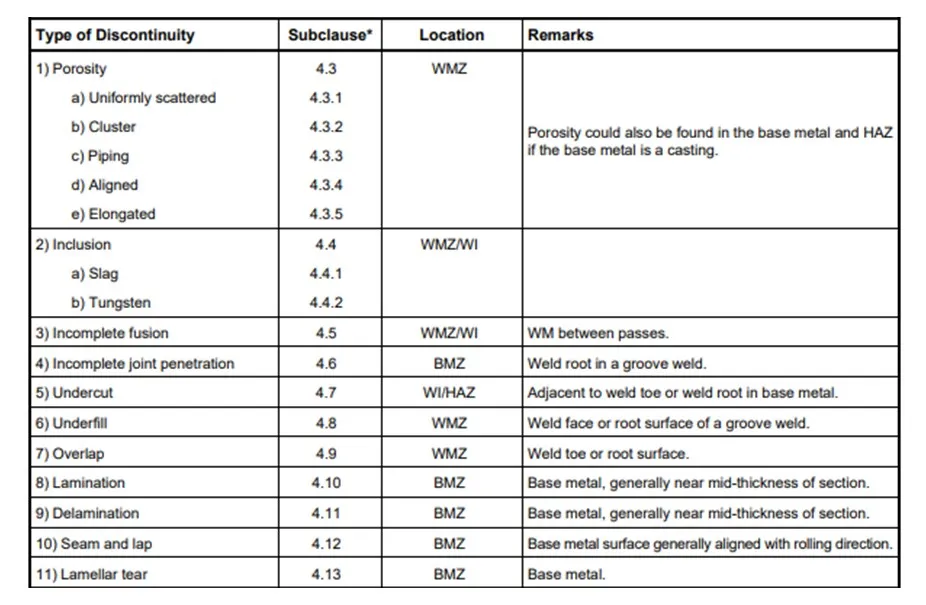

Antes de abordar la selección de Ensayos No Destructivos, es necesario conocer las posibles ubicaciones de defectos en las uniones soldadas. Las imperfecciones pueden surgir en diversas áreas, incluyendo la zona del metal de la soldadura (WMZ), la interface de la soldadura (WI), la zona del metal base (BMZ) y la zona afectada por el calor (HAZ). Tabla 2 del API RP 577 enumera los tipos y ubicaciones comunes de discontinuidades e ilustra en la figura 13 sus posiciones dentro de una soldadura a tope.

Ensayos No Destructivos comúnmente utilizados

La selección adecuada de ensayos no destructivos es fundamental para evaluar la calidad de las soldaduras. Entre los métodos más comúnmente utilizados en la inspección de soldaduras y sugeridos por la práctica recomendada API RP 577 se encuentran:

- Inspección visual (VT): Este método proporciona una evaluación superficial de la soldadura, identificando defectos visibles tales como socavaciones, falta de material de relleno, porosidades abiertas a la superficie, entre otros.

- Partículas magnéticas (MT): Efectivo para detectar defectos superficiales y subsuperficiales en materiales ferromagnéticos.

- Partículas magnéticas Húmedas Fluorescentes (WFMT): Efectivo cuando se requiera de una alta sensibilidad para la detección de defectos superficiales y subsuperficiales en materiales ferromagnéticos.

- Líquidos penetrantes (LP): Ideal para detectar fisuras superficiales, el LP implica la aplicación de un líquido penetrante y revelador, evidenciando discontinuidades en la superficie de la soldadura.

- Ensayo de fuga (LT): Prueba en la que el componente (tubería, recipiente a presión, entre otros), son sometidas a una determinada presión para demostrar la estanqueidad o integridad del sistema.

- Ensayo de corrientes Eddy (ECT): Método de inspección que se aplica principalmente a materiales no ferromagnéticos para la detección de defectos superficiales y subsuperficiales.

- Ultrasonido (UT): Empleando ondas ultrasónicas, el UT detecta imperfecciones internas y evalúa la profundidad de las mismas, permitiendo una inspección detallada de la estructura interna de la soldadura.

- Radiografía (RT): Utilizando radiación ionizante, la radiografía proporciona imágenes de las soldaduras, permitiendo la identificación de defectos internos como fisuras, falta de fusión o inclusiones.

- Medición de campo de corriente alterna (ACFM): Técnica de inspección electromagnética que se puede utilizar para detectar y dimensionar roturas de superficie (o en algunos casos defectos cercanos a la superficie) en materiales magnéticos y no magnéticos.

Método de END para diferentes tipos de uniones de soldadura

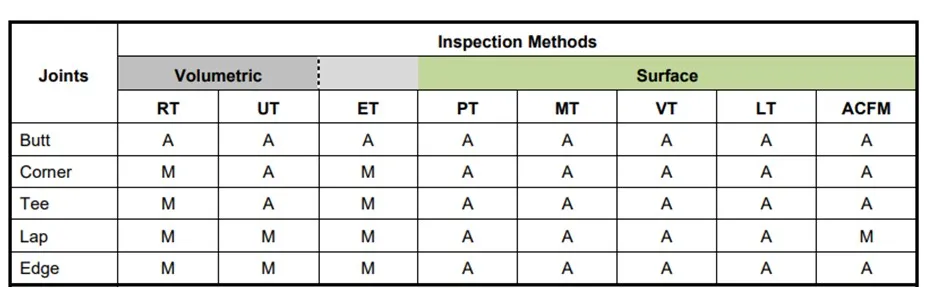

La eficacia de los Ensayos No Destructivos varía según el tipo de unión soldada y la posición de los defectos. Por ejemplo. Los ensayos de inspección visual, líquidos penetrantes y partículas magnéticas son útiles para identificar defectos superficiales, mientras que técnicas como el ultrasonido y la radiografía son esenciales para evaluar la integridad interna o volumétrica de la soldadura.

La tabla 4, del API RP 577 muestra la idoneidad del Ensayo No Destructivo según el tipo de junta soldada (a tope, de esquina, en T, entre otros) y el tipo discontinuidad según su ubicación (superficial o volumétrica) indicando si el ensayo es aplicable con la letra “A” o con aplicabilidad marginal indicada con la letra “M”, esta última depender de ciertos factores tales como: el espesor del material, tamaño, orientación y ubicación de la discontinuidad.

Capacidad del método de END aplicable vs discontinuidad

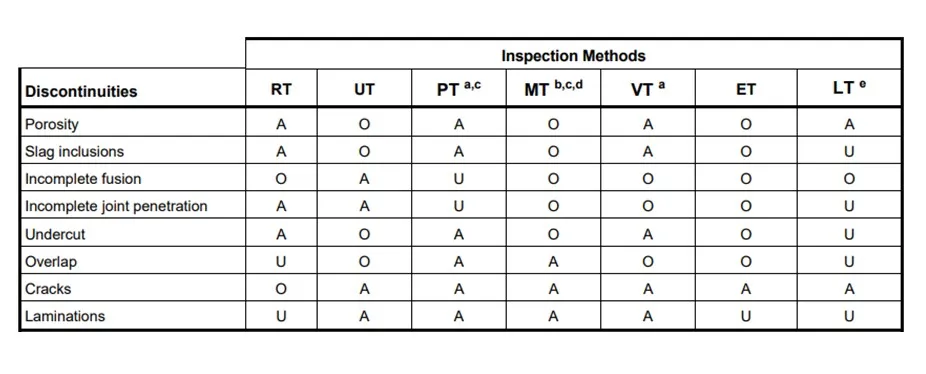

La selección del método de END tiene una gran dependencia en la naturaleza de las discontinuidades esperadas. Por ejemplo, el ensayo de ultrasonido es más apropiado para la detección y evaluación de defectos planares con orientación incierta a través del espesor de componente, tal es el caso de las grietas y falta de fusión, mientras que el ensayo radiográfico es más idóneo en la detección de defectos volumétricos tales como poros e inclusiones de escoria.

La tabla 5 del API RP 577 muestra la aplicabilidad de los diferentes ensayos en función de los tipos de discontinuidades, indicando con una “A” los ensayos aplicables, “O” con aplicabilidad marginal, y con una “U” los usualmente no aplicables.

Discontinuidades comúnmente encontradas en los procesos de soldadura

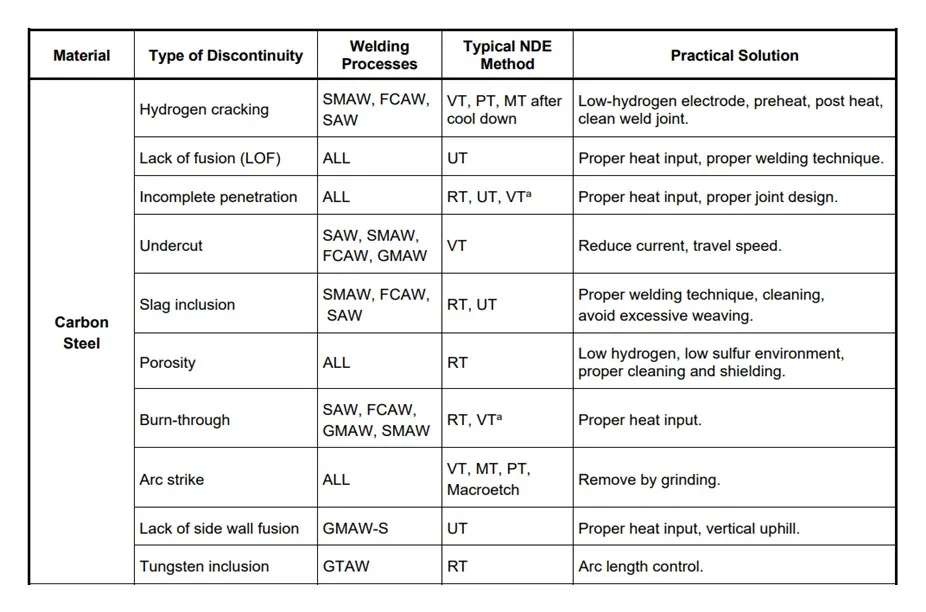

El inspector debe conocer los procesos básicos de soldadura por arco utilizados con mayor frecuencia en la fabricación y reparación de equipos de refinería y procesos químicos, y los tipos de discontinuidades pueden surgir para ciertos procesos de soldadura y que comprometen la integridad estructural.

Es por ello que el inspector, antes de considerar los Ensayos No Destructivos más apropiados según la discontinuidad y la configuración de la junta soldada, también debe tener presente las discontinuidades probables a encontrar según el procedimiento de soldadura utilizado. Algunas de las más comunes incluyen:

- Fisuras: Grietas en la soldadura, ya sean longitudinales, transversales o de fisuración en frío.

- Porosidades: Pequeñas cavidades causadas por la inclusión de gases durante la solidificación del metal fundido.

- Falta de fusión: Áreas donde no se logra la unión completa entre los materiales, comprometiendo la resistencia de la soldadura.

- Inclusiones: Presencia de materiales no metálicos en la soldadura, como escoria o partículas no deseadas.

- Penetración incompleta: Condición de la raíz de la junta en una soldadura de ranura en la que el metal de soldadura no se extiende a través del espesor de la junta.

La identificación temprana de estas discontinuidades es esencial para abordar problemas potenciales antes de que afecten la integridad estructural. La tabla 6 del API RP 577 muestra las discontinuidades típicas asociadas con los procesos de soldadura.

Conclusiones

En resumen, la selección de ensayos no destructivos según la práctica recomendada API RP 577 desempeña un papel crucial en la garantía de la integridad estructural en uniones soldadas. La comprensión de las posibles ubicaciones de defectos, la capacidad de los métodos para evaluar uniones soldadas y la identificación de discontinuidades comunes son elementos clave en este proceso.

Al adoptar un enfoque que tome en cuenta todos estos factores, las industrias pueden fortalecer sus prácticas de inspección y garantizar la seguridad y confiabilidad de sus estructuras soldadas. La inversión en la selección y aplicación adecuada de ensayos no destructivos es esencial para prevenir fallas catastróficas y mantener estándares de calidad en la vanguardia de la ingeniería estructural. La API RP 577 ofrece una excelente guía para hacer la elección más idónea de los END para optimizar la integridad de las soldaduras.

Referencias Bibliográficas

- API RP 577: Welding Processes, Inspection, and Metallurgy; Consultado en fecha 01 de diciembre de 2023.

Sobre el autor:

Carlos Álvarez, Ingeniero Mecánico (1994), con una amplia formación en el área de inspección e integridad mecánica, siendo Certificado Nivel III por la Sociedad Americana de Ensayos No Destructivos (ASNT), en el método de ensayo de Ultrasonido. Se ha desempeñado en el área de Petróleo y Gas, iniciando como Inspector de equipos estáticos en el Centro de Refinación Paraguaná (CRP), perteneciente a la estatal petrolera Petróleos de Venezuela (PDVSA). Así mismo, ha conducido un importante número de capacitaciones, especialmente para el Centro de Educación y Formación (CEF), institución dependiente de PDVSA desarrollando cursos nivel I y II en el método de ensayo de Ultrasonido.